Proceso de soldadura para tubos compuestos de acero inoxidable de acero bajo en carbono de diámetro

El siguiente análisis proporciona un integral, científico, y discusión basada en datos del proceso de soldadura para tuberías compuestas de acero inoxidable de acero de acero pequeño de diámetro pequeño, Basado en el estudio referenciado (Doi: 10.7512/J.ISSN.1001-2303.2023.05.12). El contenido cubre las propiedades del material, técnicas de soldadura, calidad Controlar, y análisis comparativo, Apoyado por tablas para mayor claridad.

1. Propiedades del material y selección para tuberías compuestas

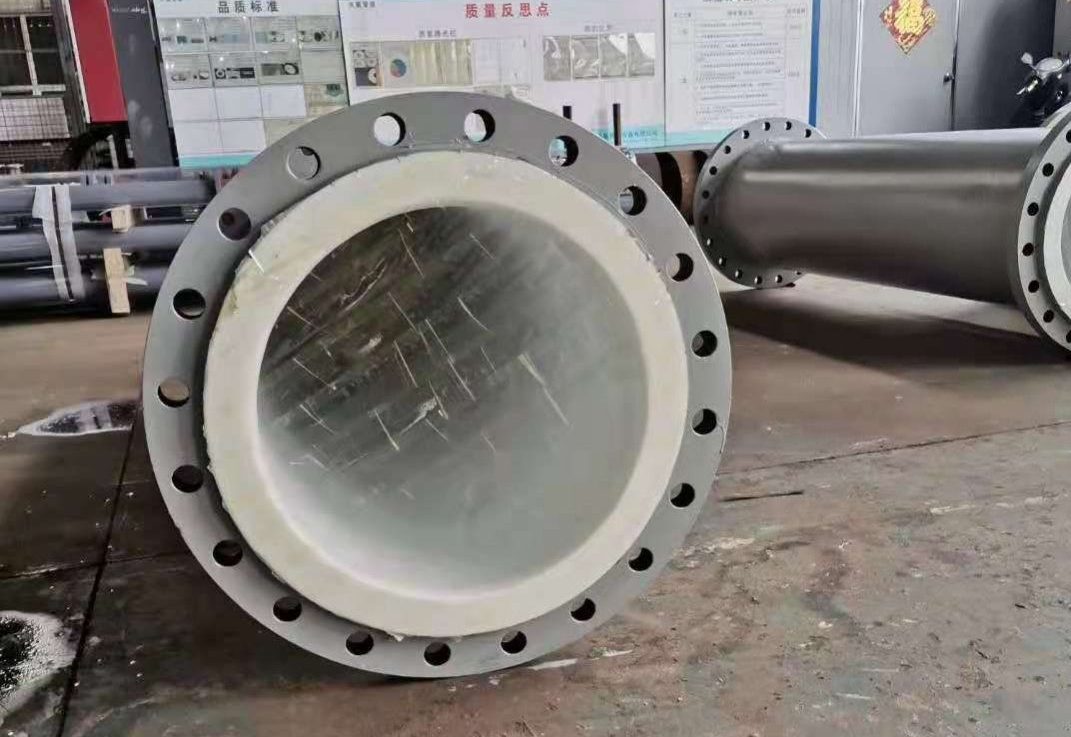

La soldadura de tuberías compuestas de acero inoxidable de acero bajo en carbono de diámetro implica la combinación de una capa base de acero baja en carbono con una capa de revestimiento de acero inoxidable. Acero bajo en carbono, como Q235, ofrece una excelente soldadura debido a su bajo contenido de carbono (≤0.20%), Minimizar el riesgo de agrietamiento en frío y garantizar una buena ductilidad. La capa de acero inoxidable, Típicamente 304 o 316l, proporciona resistencia a la corrosión, haciéndolo ideal para aplicaciones en petróleo y gas, Procesamiento químico, o sistemas de suministro de agua. La estructura compuesta aprovecha la resistencia y la rentabilidad del acero bajo en carbono con la durabilidad del acero inoxidable.

Las propiedades del material influyen significativamente en el proceso de soldadura. El acero bajo en carbono tiene una conductividad térmica de aproximadamente 50 W/(m · k) y un punto de fusión alrededor de 1500 ° C, Mientras que acero inoxidable (por ejemplo, 304) tiene una conductividad térmica más baja de 16-20 w/(m · k) y un punto de fusión de 1400–1450 ° C. Esta disparidad requiere un control preciso de entrada de calor para evitar defectos como la quemaduras o la fusión incompleta en la interfaz. La capa de acero inoxidable es típicamente de 1 a 3 mm de espesor, unido metalúrgicamente a un sustrato de acero bajo en carbono de 3 a 10 mm, Formando tuberías compuestas con diámetros externos de 20–50 mm para aplicaciones de diámetro pequeño.

El estudio referenciado enfatiza la importancia de la selección de material de relleno. Consumibles de soldadura de acero inoxidable austenítico, como ER308L o ER316L, son elegidos para que coincidan con la composición de la capa de revestimiento, Garantizar la resistencia a la corrosión y la compatibilidad mecánica. La composición química de estos materiales se resume en la tabla 1. Diferencias en los coeficientes de expansión térmica (Acero bajo en carbono: ~ 12 × 10⁻⁶/° C; Acero inoxidable: ~ 17 × 10⁻⁶/° C) Pose desafíos, ya que las tensiones térmicas pueden provocar distorsión o agrietamiento. Preparación previa a la soldadura, como la limpieza con láser para eliminar óxidos y contaminantes, es fundamental para garantizar la soldadura calidad. La limpieza con láser logra una rugosidad de la superficie de RA = 2.52 en parámetros óptimos (potencia láser: 16 W, velocidad de escaneo: 1200 mm/s), Reducción de defectos.

| Material | C (%) | Si (%) | MN (%) | CR (%) | Ni (%) | Mo (%) | Fe (%) |

|---|---|---|---|---|---|---|---|

| Q235 (Acero bajo en carbono) | ≤0.20 | ≤0.35 | ≤1.40 | – | – | – | bala. |

| 304 Acero inoxidable | ≤0.08 | ≤1.00 | ≤2.00 | 18–20 | 8–10.5 | – | bala. |

| Relleno ER308L | ≤0.03 | ≤0.65 | 1.0–2.5 | 19–22 | 9–11 | – | bala. |

2. Selección de procesos de soldadura y técnicas

Soldadura de tuberías compuestas de diámetro pequeño requiere procesos que equilibran la entrada de calor, penetración, y compatibilidad metalúrgica. El artículo referenciado resalta el gas inerte de tungsteno (TIG) y gas inerte de metal (A MÍ) soldadura como métodos principales debido a su precisión y capacidad para manejar metales diferentes. Soldadura TIG, Uso de un electrodo de tungsteno no consumo, proporciona un excelente control sobre la piscina de soldadura, haciéndolo adecuado para la delgada capa de acero inoxidable. Soldadura MIG, con su mayor tasa de deposición, se usa a menudo para la capa base o soldaduras de múltiples pasos, Mejora de la productividad.

Los parámetros de soldadura de TIG generalmente incluyen una corriente de 80-120 A (Dcen), voltaje de 10-15 V, y caudal de argón de 8–12 l/min. Para mi soldadura, Los parámetros varían de 100–150 A, 18–22 V, y una velocidad de alimentación de alambre de 4–6 m/min. Estas configuraciones aseguran el comportamiento del arco estable y minimizan la zona afectada por el calor (ZAT) Asuntos, como engrosamiento de grano o sensibilización en acero inoxidable. La soldadura de TIG pulsada puede reducir aún más la entrada de calor, Mejora de la uniformidad de las cuentas de soldadura y reduce la distorsión, Como se señaló en el estudio.

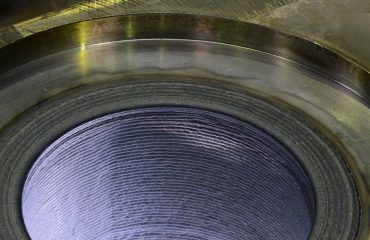

Un desafío clave es administrar la zona de transición entre el acero bajo en carbono y el acero inoxidable. La dilución de la piscina de soldadura debe controlarse para evitar un contenido excesivo de hierro desde la capa base, que podría comprometer la resistencia a la corrosión. El estudio sugiere una técnica de capa de mantequilla, Donde se aplica un relleno de acero inoxidable al lado de acero bajo en carbono antes de la soldadura final, Reducción de efectos de dilución. Esto se alinea con la investigación sobre la soldadura de metal diferente, enfatizando la necesidad de un control preciso de entrada de calor para evitar agrietarse. Las ventajas comparativas de TIG y MIG se resumen en la tabla 2, Destacando su idoneidad para diferentes escenarios de soldadura.

| Proceso | Actual (A) | Voltaje (V) | Flujo de gas (L/min) | Velocidad de alimentación de alambre (m/mi) | Entrada de calor (KJ/mm) |

|---|---|---|---|---|---|

| TIG | 80–120 | 10–15 | 8–12 | – | 0.5–0.8 |

| A MÍ | 100–150 | 18–22 | 10–15 | 4–6 | 0.8–1.2 |

3. Imperfecciones de soldadura y control de calidad

Las tuberías compuestas de soldadura de pequeño diámetro son susceptibles a defectos como la fusión incompleta, porosidad, y licencia agrietando, particularmente en la interfaz de material. El estudio referenciado identifica el agrietamiento de licencia como un problema importante debido a diferentes puntos de fusión y propiedades térmicas. La susceptibilidad de agrietamiento de liquación está influenciada por la segregación de límites de grano y se puede mitigar optimizando los parámetros de soldadura y el uso de rellenos bajos en carbono, según lo respaldado por la literatura relacionada.

Pruebas no destructivas (END) métodos, como pruebas ultrasónicas (OUT) y pruebas radiológicas (RT), son críticos para calidad garantía. UT detecta defectos internos con una sensibilidad de 0.5 mm, mientras que RT identifica fallas de superficie y subsuperficial. El estudio informa que las soldaduras producidas con parámetros optimizados (por ejemplo, Tig a 100 A, 12 V) lograr una tasa de defectos a continuación 1%, Reuniones de estándares como GB/T 41107.1—2021. Pruebas mecánicas, incluyendo pruebas de tracción y curva, evalúa la integridad de la soldadura. La resistencia a la tracción de la junta de soldadura alcanza el 90-95% de la base de acero bajo en carbono (σ_b ≈ 400-500 PPA), con alargamiento del 20-25%. La capa de acero inoxidable mantiene la resistencia a la corrosión, con potencial de picadura (E_pit) valores comparables a 304 Acero inoxidable (~ 0.3 en VS. SCE).

posterior a la soldadura de tratamiento térmico (PWHT) A 600–650 ° C durante 1–2 horas puede aliviar el estrés residual, Reducción del riesgo de agrietamiento de la corrosión del estrés. sin embargo, PWHT excesivo puede causar sensibilización en acero inoxidable, Reducción de la resistencia a la corrosión. Tabla 3 Compara métricas de calidad de soldadura para TIG y MIG, Destacando el control de defectos superiores de TIG y el rendimiento de la corrosión.

| Proceso | Resistencia a la tracción (MPa) | Alargamiento (%) | porosidad (%) | Potencial de picadura (En VS. SCE) |

|---|---|---|---|---|

| TIG | 450–480 | 22–25 | <0.5 | 0.28–0.32 |

| A MÍ | 420–460 | 18–22 | 1–2 | 0.25–0.30 |

4. Análisis y optimización comparativos

La soldadura de tuberías compuestas de diámetro pequeño requiere equilibrar la productividad, calidad, y costo. La soldadura de TIG sobresale en la producción de soldaduras de alta calidad con defectos mínimos, pero es más lento y más laboral.. La soldadura de MIG ofrece una mayor eficiencia, pero aumenta el riesgo de defectos debido a una mayor entrada de calor. El estudio referenciado propone un enfoque híbrido, Combinando TIG para el pase de raíz y mig para pases de relleno, Para optimizar la calidad y la productividad.

Los datos indican que la soldadura de TIG en 100 A y 12 V logra un ancho de cuentas de soldadura de 4–6 mm con una profundidad de penetración de 2–3 mm, Adecuado para tuberías de diámetro pequeño (20-50 mm de). Yo soldando eso 120 A y 20 V da como resultado una cuenta más amplia (6–8 mm) y penetración más profunda (3–4 mm), Pero con una mayor tasa de defectos. El enfoque híbrido reduce el tiempo de soldadura en un 20-30% en comparación con TIG solo mientras se mantiene una tasa de defectos por debajo 1%. Para tuberías con un 2 MM Capa de acero inoxidable y 5 MM Base de acero bajo en carbono, una raíz de tig en 90 Un seguido de mig relleno pasa a 110 A se recomienda asegurar una piscina de soldadura estable y minimizar la dilución.

El precalentamiento del lado de acero bajo en carbono a 100–150 ° C reduce las tensiones térmicas, alinearse con ISO/TR 17671-2 Normas. Tabla 4 compara el rendimiento de la soldadura en todos los procesos, destacando el equilibrio de eficiencia y calidad del enfoque híbrido. Las mejoras futuras podrían involucrar soldadura híbrida láser-tig para mejorar la precisión y reducir la entrada de calor, Como se explora en la investigación relacionada.

| Proceso | Tiempo de soldadura (Nuevo Méjico) | Tasa de defectos (%) | Productividad (m/h) | Índice de costos (USD/m) |

|---|---|---|---|---|

| Solo tig | 5–6 | <1 | 10–12 | 10–12 |

| Solo mig | 3–4 | 1–2 | 15–18 | 8–10 |

| Híbrido (Tig+yo) | 4–5 | <1 | 12–15 | 9–11 |

Conclusión

La soldadura de tuberías compuestas de acero inoxidables de acero de acero de baja carbonización de pequeños diámetros exige una cuidadosa consideración de las propiedades del material, técnicas de soldadura, y medidas de control de calidad. La soldadura de TIG y MIG son procesos viables, con TIG que ofrece una calidad superior y MIG que proporciona una mayor eficiencia. Un enfoque híbrido optimiza ambos aspectos, compatible con el control de parámetros preciso y la preparación previa. Los datos y el análisis comparativo proporcionaron garantizar una base científica para lograr soldaduras de alta calidad con defectos mínimos, cumplir con los estándares de la industria para el rendimiento y la durabilidad.

Debes ser identificado introducir un comentario.