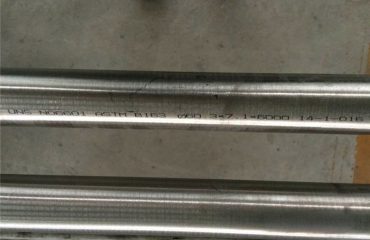

liga de níquel 718 (Inconel® 718, US N07718, W. Nr. 2.4668) bar, Forjado, Folha, e anel

Introdução ao Inconel® 718

Inconel® 718 (US N07718, W. Nr. 2.4668), Também conhecido como liga de níquel 718, é um alto desempenho, Superlloy de níquel-cromo de precipitação hardenable renovado por sua força excepcional, Resistência à corrosão, e estabilidade em uma ampla faixa de temperatura, de condições criogênicas (-423° F/-253 ° C.) a altas temperaturas (1300° f/704 ° C.). Amplamente utilizado na indústria aeroespacial, óleo e gás, e geração de energia, INCONEL 718 está disponível em formas como barras, forjadas, Folhas, e anéis, cada um adaptado para aplicações específicas, como componentes de turbina, Motores de foguete, e acessórios de alta pressão. Suas propriedades únicas decorrem de uma composição equilibrada com níquel, cromo, Nióbio, e molibdênio, que permitem o endurecimento e a resistência da precipitação a ambientes severos.

A versatilidade da liga o torna ideal para peças complexas que exigem alta resistência à tração, Resistência à fadiga, e soldabilidade. INCONEL 718 Barras são usadas para componentes de alto estresse, como prendedores e eixos, Esquecimento por discos de turbinas e anéis, folhas para peças formadas em motores, e anéis para aplicações estruturais e de vedação. Sua resistência à corrosão, particularmente contra rachaduras de corrosão por estresse (SCC) e colocando, Garante a durabilidade em mídia agressiva, como gás azedo e água do mar. Este artigo explora a composição química do Inconel 718, Propriedades mecânicas, processos de fabricação, Aplicações, e tolerâncias dimensionais para barras, forjadas, Folhas, e anéis. Tabelas detalhadas fornecem uma referência para os engenheiros, e comparações com incoloy 901 e notas de empilhamento de tubos (EN10219-1, API 5L) destacar seu papel especializado. Aproveitando as idéias dos padrões e fabricantes do setor, Este artigo destaca a importância crítica do Inconel 718 na engenharia avançada.

Composição química e análise de material

A composição química do Inconel 718 é meticulosamente projetado para oferecer alta resistência, Resistência à corrosão, e soldabilidade. A liga normalmente contém 50,0-55,0% de níquel, 17.0–21,0% de cromo, 4.75–5,50% nióbio, 2.8–3,3% molibdênio, 0.65–1,15% de titânio, 0.2–0,8% de alumínio, e um equilíbrio de ferro (18–20%), Com elementos de traço, incluindo carbono (≤0,08%), manganês (≤0,35%), Silício (≤0,35%), fósforo (≤0,015%), enxofre (≤0,015%), e boro (≤0,006%). Esses elementos são controlados para otimizar a formação de γ ' [Ni3(al, Ti)] e γ ” [Ni3Nb] fases durante o tratamento térmico, que aumentam a força através do endurecimento da precipitação.

O níquel fornece a base para resistência à corrosão e estabilidade estrutural a altas temperaturas, Enquanto o cromo forma uma camada de óxido protetor, resistência a oxidação até 1800 ° F (982° C). Nióbio e titânio acionamento de precipitação endurecendo, aumentando significativamente a força de escoamento, Enquanto o molibdênio aumenta a resistência à corrosão de picadas e fendas em ambientes ricos em cloreto. O baixo teor de carbono minimiza a precipitação de carboneto, reduzindo a sensibilização durante a soldagem, e boro fortalece os limites dos grãos, melhorando a resistência da fluência. Comparado ao Incoloy 901 (40–45% níquel, 2.35–3.10% de titânio), O maior conteúdo de nióbio e níquel do Inconel 718 aumenta sua resistência à força e corrosão, Embora aumente a complexidade da fabricação. Em relação aos graus de pilhagem de tubos como o EN10219-1 S355JOH (0.22% carbono, 1.60% manganês), A composição baseada em níquel do Inconel 718 oferece desempenho superior em condições extremas, mas a um custo mais alto.

A microestrutura da liga permanece estável em uma ampla faixa de temperatura, resistindo a transformações de fase que podem degradar o desempenho. Isso faz do Inconel 718 ideal para barras, forjadas, Folhas, e anéis usados em aplicações exigentes, atendendo a padrões como ASTM B637 para seguiros e ASTM B670 para folhas.

Propriedades mecânicas do Inconel 718

INCONEL 718 exibe excelentes propriedades mecânicas, tornando-o adequado para aplicações de alto estresse em suas várias formas. À temperatura ambiente, A liga oferece uma força de escoamento mínimo de 1034-1035 MPa (150 Ksi) e resistência à tração de 1241-1275 MPA (180–185 ksi), com um alongamento de 12 a 15% e dureza de aproximadamente 331 HBW (35 HRC). Essas propriedades são mantidas até 1300 ° F (704° C), com uma força de escoamento de torno 860 MPa (125 Ksi) a 1200 ° F. (649° C), Garantir a confiabilidade em ambientes de alta temperatura, como turbinas a gás. A resistência à ruptura de fluência da liga e a resistência à fadiga são críticas para aplicações de carregamento cíclico, como discos de turbina e componentes do motor de foguete.

Endurecimento por precipitação, impulsionado por fases γ 'e γ ", é alcançado através de tratamentos térmicos como o recozimento da solução em 1700-1850 ° F (927–1010 ° C.) seguido de envelhecimento a 1325 ° F (718° C) para 8 horas, resfriamento a 100 ° F/h a 1150 ° F (621° C), e segurando para 8 horas (AMS 5662). Este tratamento maximiza a força de tração e fadiga, Enquanto um tratamento alternativo (AMS 5664) Aumenta a ductilidade transversal em seções pesadas ao custo da fragilidade de Notch. Os bares e os esquecidos se beneficiam desses tratamentos para componentes aeroespaciais, Enquanto folhas e anéis exigem processos semelhantes para garantir formabilidade e força. Comparado ao Incoloy 901 (força de escoamento ~ 900 MPa), INCONEL 718 oferece força superior, enquanto notas de pilhagem como API 5L x70 (485 N/mm²) são significativamente mais fracos, mas mais econômicos para aplicações estruturais.

A resistência da liga permite forjar e rolar em formas complexas, com barras e anéis frequentemente usinados na condição de solução para explicar a contração do tamanho (Até 0.07%) durante o envelhecimento. Essas propriedades garantem a confiabilidade do Inconel 718 em aplicações críticas.

Características de resistência à corrosão

A resistência à corrosão do Inconel 718 é um recurso definidor, permitindo seu uso em ambientes agressivos em barras, forjadas, Folhas, e anéis. O alto teor de níquel (50–55%) fornece resistência a uma ampla gama de compostos inorgânicos e orgânicos, exceto meios fortemente oxidantes, enquanto cromo (17–21%) forma uma camada de óxido protetor, resistência a oxidação e escala até 1800 ° F (982° C). Molibdênio (2.8–3,3%) Aumenta a resistência à corrosão de pitding e fendas em ambientes ricos em cloreto, como água do mar e poços de gás azedo, Tornando a liga adequada para aplicações de petróleo e gás. A liga também resiste à rachadura de corrosão ao estresse (SCC), crítico para sistemas de alta pressão.

Comparado ao Incoloy 901, INCONEL 718 Oferece resistência superior a ácidos oxidantes e corrosão de alta temperatura devido ao seu maior teor de níquel e nióbio, Embora seja menos resistente ao escala do que a aço inoxidável como o tipo 310 em condições extremas. Graus de empilhamento de tubos (v.g., En10219-1 s355joh, API 5L X52) confie em revestimentos para proteção contra corrosão, falta de resistência inerente ao Inconel 718. O baixo teor de carbono minimiza a sensibilização durante a soldagem, reduzindo a corrosão intergranular, o que é vital para lençóis e anéis soldados. Em aeroespacial, A liga suporta atmosferas de motor a jato contendo enxofre, enquanto em ambientes marítimos, Revestimentos ou proteção catódica podem prolongar a vida útil.

A resistência à corrosão da liga, combinado com suas propriedades mecânicas, o torna ideal para aplicações que requerem durabilidade em condições adversas, Garantir o desempenho a longo prazo em componentes da turbina, prendedores, e tanque criogênico.

Fabricação e processamento

Fabricação Inconel 718 em barras, forjadas, Folhas, e anéis requer técnicas precisas de metalúrgica e processamento para alcançar propriedades ideais. A liga é normalmente quente trabalhada em 1850-2100 ° F (1010–1150 ° C.) para garantir a formabilidade, com controle cuidadoso para evitar combustíveis contendo enxofre que poderiam abraçar o material. Bares e esquecentes são produzidos por meio de fusão de indução de vácuo (Vim) e restos de arco a vácuo (NOSSO), seguido de forjamento a 900-1120 ° C com reduções uniformes (20% Mínimo para morrer aberto, 10% para morrer fechado) Para evitar estruturas de grãos duplex. Recozimento da solução em 955-1065 ° C, seguido de envelhecimento a 720-650 ° C por 18 a 20 horas (AMS 5662/5664), otimiza a força e a ductilidade.

As folhas são enroladas na condição de solução para garantir a formabilidade, com ASTM B670 especificando tolerâncias para espessura e nivelamento. Anéis são forjados ou enrolados, muitas vezes exigindo revestimento de níquel e brasagem a vácuo (v.g., Metal de enchimento Bni-2) para componentes aeroespaciais. De soldagem, crítico para folhas e anéis, Usa soldagem a gás de tungstênio a gás (GTAW) ou soldagem de feixe de elétrons (EBW) Com a AWS A5.14 ERNIFECR-2 FILLADOR para minimizar a rachadura a quente. A alta força da liga torna a usinagem desafiadora (Grupo D-2), exigindo usinagem grosseira no estado anunciado pela solução e acabamento após o envelhecimento para contabilizar a contração do tamanho (0.07%).

Comparado ao Incoloy 901, INCONEL 718 é mais difícil de forjar devido ao seu maior teor de níquel, Mas sua soldabilidade é superior a muitos super -loys. Os graus de pilhagem são mais fáceis de processar, mas não possuem o desempenho de alta temperatura. Esses processos garantem o Inconel 718 atende aos padrões como ASTM B637 e AMS 5596, Fornecendo confiabilidade em aplicações críticas.

Aplicações do Inconel 718

Versatilidade do Inconel 718 entre as barras, forjadas, Folhas, e anéis suporta uma ampla gama de aplicações em indústrias exigentes. Em aeroespacial, Barras são usadas para parafusos de alta temperatura, prendedores, e eixos, Enquanto os pentos formam discos de turbina, Lâminas do compressor, e componentes do motor de foguete, Aproveitando a força e a resistência à fadiga da liga. As folhas são formadas em carcaças, sistemas de exaustão, e peças de estrutura para motores a jato, beneficiando de sua formabilidade e resistência à corrosão. Anéis são críticos para componentes estruturais e de vedação em turbinas e motores de foguetes, onde força de alta ruptura de fluência é essencial.

Na indústria de petróleo e gás, INCONEL 718 Bares e esquecer são usados para ferramentas de poço de poço, válvulas, e equipamento de conclusão, resistindo à corrosão de gás azedo e cloreto. Folhas e anéis são empregados em tubulações e acessórios de alta pressão para plataformas offshore. O desempenho criogênico da liga suporta aplicações em gás natural liquefeito (GNL) Tanque, Embora sua estabilidade de alta temperatura seja valiosa na geração de energia para componentes de turbinas a vapor. Os reatores nucleares utilizam Inconel 718 por sua resistência à radiação, e aplicações automotivas incluem sistemas de escape e componentes do turbocompressor.

Comparado aos notas de empilhamento de tubos (v.g., API 5L X70), que são usados para fundações estruturais, INCONEL 718 é reservado para aplicações de alto desempenho, onde o custo é secundário à durabilidade. Incoloy 901 é usado em aplicações aeroespaciais semelhantes, mas é menos adequado para ambientes extremos de corrosão. A capacidade da liga de ser fabricada em formas complexas garante seu papel em sistemas críticos entre as indústrias.

Especificações técnicas e tabela de parâmetros

A tabela a seguir resume os principais parâmetros do Inconel 718 para barras, forjadas, Folhas, e anéis, Fornecendo uma referência abrangente para engenheiros.

| Parâmetro | Especificação |

|---|---|

| Designação de liga | Inconel® 718 (US N07718, W. Nr. 2.4668) |

| Composição Química | Ni: 50.0–55,0%, Cr: 17.0–21,0%, NB: 4.75–5,50%, Mo: 2.8–3,3%, Ti: 0.65–1,15%, al: 0.2–0,8%, Fe: Equilíbrio, C: ≤0,08%, MN: ≤0,35%, Si: ≤0,35%, P: ≤0,015%, S: ≤0,015%, b: ≤0,006% |

| Densidade | 8.19 g/cm³ (0.296 lb/pol³) |

| Resistência à tração (Temperatura da sala) | ≥1241-1275 MPa (180–185 ksi) |

| Força de rendimento (Temperatura da sala) | ≥1034-1035 MPa (150 Ksi) |

| Alongamento (Temperatura da sala) | 12–15% |

| Dureza | ~ 331 HBW (35 HRC) |

| Força de ruptura de fluência | Alto a 1300 ° F. (704° C) |

| Resistência à corrosão | Excelente em oxidação, rico em cloreto, e ambientes de gás azedo |

| resistência à oxidação | Até 1800 ° F. (982° C) |

| Temperatura de trabalho quente | 1850–2100 ° F. (1010–1150 ° C.) |

| tratamento térmico (AMS 5662) | Reconeração da solução em 1700-1850 ° F (927–1010 ° C.), idade a 1325 ° F. (718° C) para 8h, Cool 100 ° F/h a 1150 ° F (621° C), Segure 8h, ar fresco |

| soldabilidade | Moderado, GTAW/EBW com AWS A5.14 ERNIFECR-2 FILLADOR |

| Padrões | ASTM B637 (forjadas), ASTM B670 (Folha), AMS 5596, AMS 5662–5664 |

| Aplicações | Aeroespacial (Discos de turbina, prendedores), óleo e gás (válvulas, Ferramentas de poço), geração de energia, Reatores nucleares |

Esta tabela fornece uma visão geral concisa das propriedades do Inconel 718, Ajudando na seleção de materiais para aplicações específicas.

tolerâncias dimensionais

Tolerâncias dimensionais para o Inconel 718 bares, forjadas, Folhas, e anéis são críticos para garantir a precisão na fabricação e aplicação, governado por padrões como ASTM B637 e ASTM B670. para barras, ASTM B637 Especifica as tolerâncias de ± 0,010 polegadas (± 0,25 mm) para diâmetros até 1 Polegadas (25.4 mm) e ± 0,031 polegadas (± 0,79 mm) Para diâmetros maiores (K9 - K12, H8 - H13). As barras hexadecimais e quadradas têm tolerâncias de ± 0,020 polegadas (± 0,51 mm) Para tamanhos até 2 polegadas (50.8 mm). forjadas, por AMS 5662–5664, manter tolerâncias semelhantes, com áreas transversais limitadas a 78 in² (503 cm²) Para bares e esquecimento acabado. Folhas, por ASTM B670, ter tolerâncias de espessura de ± 0,005 polegadas (± 0,13 mm) Para espessuras ≤0,125 polegadas (3.18 mm) e ± 10% para seções mais grossas.

Anéis, Freqüentemente forjado ou enrolado, aderir às tolerâncias ASTM B637, com tolerâncias de diâmetro externo de ± 0,020 polegadas (± 0,51 mm) para diâmetros até 10 polegadas (254 mm). A direita para barras é limitada a 0.050 polegada por pé (4.17 mm / M), garantir o alinhamento durante a usinagem. Comparado aos notas de empilhamento de tubos (En10219-2: ± 1% de diâmetro, ± 10% de espessura), As tolerâncias do Inconel 718 são mais rígidas devido a seus aplicativos de precisão. Acabamentos de superfície, como polido ou em conserva para barras e espelho ou espelho para folhas, são controlados para atender aos padrões aeroespaciais. Essas tolerâncias garantem o Inconel 718 Os componentes atendem aos requisitos rigorosos dos sistemas de alto desempenho, minimizar defeitos e garantir a confiabilidade.

Comparação com Incoloy 901 e notas de empilhamento de tubos

INCONEL 718 é frequentemente comparado ao incoloy 901 e notas de empilhamento de tubos devido a suas aplicações sobrepostas. Incoloy 901 (US N09901), com uma resistência ao escoamento de ~ 900 MPa e resistência à tração de 1150 MPa, é menos robusto que o Inconel 718 (1034–1035 Rendimento de MPa, 1241–1275 MPA de tração). Inconel 718 de níquel superior (50–55% vs.. 40–45%) e nióbio (4.75–5,50%) O conteúdo aumenta sua força e resistência à corrosão, particularmente em ácidos oxidantes e ambientes de alta temperatura. O maior teor de ferro do Incoloy 901 melhora a esquema, facilitando o processo, mas é menos resistente à corrosão extrema em comparação com o Inconel 718.

Graus de pilhas de tubo como en10219-1 s355joh (Força de rendimento 355 N/mm²) e API 5L X52 (360 N/mm²) são projetados para aplicações estruturais, com conteúdo de carbono até 0.26% e manganês até 1.65%. Essas notas são muito mais baratas, mas carecem de alta resistência à alta temperatura e corrosão do Inconel 718, confiando em revestimentos para durabilidade. INCONEL 718 é usado em aplicações especializadas, como componentes de turbina e poços de gás azedo, Enquanto as notas de empilhamento são adequadas para fundações e estruturas marinhas. A escolha depende dos requisitos ambientais e de desempenho, com Inconel 718 Oferecendo durabilidade incomparável para condições extremas a um custo premium.

As propriedades superiores do Inconel 718 o tornam ideal para aeroespacial e petróleo e gás, Enquanto Incoloy 901 e os graus de empilhamento de tubos servem como alternativas econômicas para aplicações menos exigentes.

Desafios e limitações

As propriedades excepcionais do Inconel 718 vêm com desafios que exigem consideração cuidadosa. Soldabilidade é um obstáculo significativo, À medida que o alto teor de nióbio e nióbio da liga aumenta a suscetibilidade a rachaduras a quente. Técnicas como GTAW ou EBW com AWS A5.14 ERNIFECR-2 FILLER, realizado na condição de solução de solução, são necessários para minimizar a rachadura, seguido de tratamento térmico pós-soldado. Essa complexidade excede a de Incoloy 901, o que é mais fácil de soldar devido ao seu maior teor de ferro. A usinagem é outro desafio (Grupo D-2), exigindo usinagem grosseira no estado anunciado pela solução e acabamento após o envelhecimento para contabilizar a contração do tamanho (0.07%).

O alto custo da liga, impulsionado por níquel e nióbio, Limita seu uso a aplicações em que o desempenho justifica a despesa. Classes de pilhagem de tubos como API 5L X70 são mais econômicas para aplicações estruturais, mas não podem corresponder à resistência à corrosão do Inconel 718 ou ao desempenho de alta temperatura. Acima de 1300 ° F. (704° C), A força do Inconel 718 diminui, necessitando de ligas como o Inconel 625 Para temperaturas mais altas. A resistência à corrosão é excelente, mas menos eficaz em ácidos fortemente oxidantes em comparação com o Inconel 625. Revestimentos de proteção ou proteção catódica podem ser necessários em ambientes marinhos para prolongar a vida útil do serviço.

Esses desafios são atenuados por meio de fabricação precisa, tratamentos térmicos adequados, e avaliações ambientais, garantindo o Inconel 718 oferece desempenho confiável em aplicações críticas como aeroespacial e petróleo e gás.

Você deve ser logado postar um comentário.