Processo de soldagem para tubos de aço de aço de aço de baixo diâmetro de pequeno diâmetro de diâmetro

A análise a seguir fornece um abrangente, científico, e discussão orientada a dados sobre o processo de soldagem para tubos de aço de aço de aço de baixo carbono de pequeno diâmetro de diâmetro, com base no estudo referenciado (Doi: 10.7512/J.issn.1001-2303.2023.05.12). O conteúdo abrange propriedades do material, Técnicas de soldagem, qualidade Ao controle, e análise comparativa, Suportado por tabelas para clareza.

1. Propriedades do material e seleção para tubos compostos

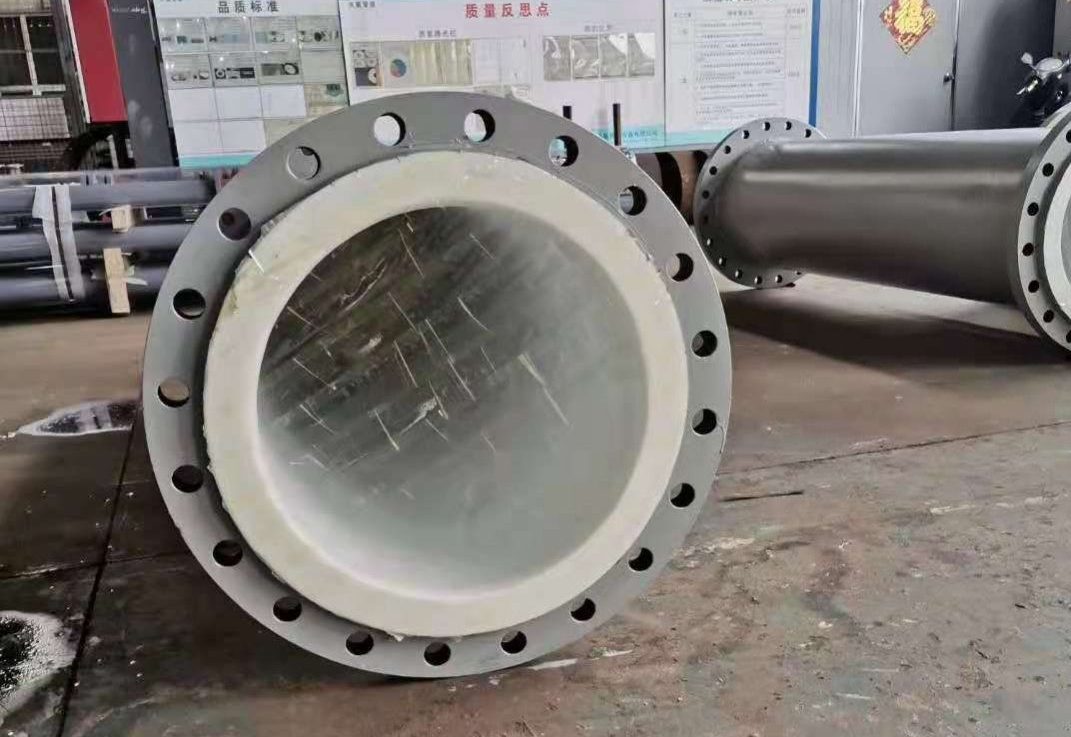

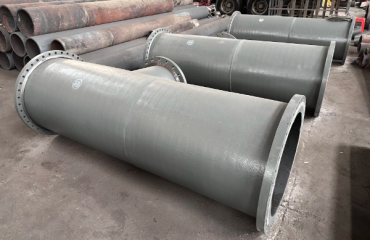

A soldagem de tubos compostos de aço de aço de aço de baixo diâmetro de pequeno diâmetro envolve a combinação de uma camada de base de aço de baixo carbono com uma camada de revestimento de aço inoxidável. Aço de baixo carbono, como Q235, oferece excelente soldabilidade devido ao seu baixo teor de carbono (≤0,20%), minimizar o risco de rachaduras frias e garantir uma boa ductilidade. A camada de aço inoxidável, Tipicamente 304 ou 316L, fornece resistência à corrosão, tornando -o ideal para aplicações em petróleo e gás, Processamento químico, ou sistemas de abastecimento de água. A estrutura composta aproveita a força e a relação custo-benefício do aço de baixo carbono com a durabilidade do aço inoxidável.

Propriedades do material influenciam significativamente o processo de soldagem. O aço de baixo carbono tem uma condutividade térmica de aproximadamente 50 W/(m · k) e um ponto de fusão em torno de 1500 ° C, Enquanto aço inoxidável (v.g., 304) tem uma menor condutividade térmica de 16 a 20 w/(m · k) e um ponto de fusão de 1400-1450 ° C. Essa disparidade requer controle preciso de entrada de calor para evitar defeitos como queimadura ou fusão incompleta na interface. A camada de aço inoxidável é tipicamente de 1 a 3 mm de espessura, ligado metalurgicamente a um substrato de aço de baixo carbono de 3 a 10 mm, formando tubos compostos com diâmetros externos de 20 a 50 mm para aplicações de pequeno diâmetro.

O estudo referenciado enfatiza a importância da seleção de material de enchimento. Consumíveis austeníticos de soldagem de aço inoxidável, como ER308L ou ER316L, são escolhidos para combinar com a composição da camada de revestimento, Garantir resistência à corrosão e compatibilidade mecânica. A composição química desses materiais está resumida em tabela 1. Diferenças nos coeficientes de expansão térmica (Aço de baixo carbono: ~ 12 × 10⁻⁶/° C.; Aço inoxidável: ~ 17 × 10⁻⁶/° C.) representar desafios, Como as tensões térmicas podem levar à distorção ou rachadura. Preparação Pré-Soldagem, como limpeza a laser para remover óxidos e contaminantes, é fundamental para garantir a solda qualidade. A limpeza a laser alcança uma rugosidade da superfície de RA = 2,52 em parâmetros ideais (Power a laser: 16 W, velocidade de varredura: 1200 mm/s), reduzindo defeitos.

| Material | C (%) | Si (%) | MN (%) | Cr (%) | Ni (%) | Mo (%) | Fe (%) |

|---|---|---|---|---|---|---|---|

| Q235 (Aço de baixo carbono) | ≤0,20 | ≤0.35 | ≤1,40 | – | – | – | Bal. |

| 304 Aço inoxidável | ≤0.08 | ≤1,00 | ≤2,00 | 18–20 | 8–10.5 | – | Bal. |

| ER308L FILLADOR | ≤0,03 | ≤0,65 | 1.0–2.5 | 19–22 | 9–11 | – | Bal. |

2. Seleção e técnicas do processo de soldagem

A soldagem tubos compostos de pequeno diâmetro requer processos que equilibram a entrada de calor, penetração, e compatibilidade metalúrgica. O artigo referenciado destaca o gás inerte de tungstênio (TIG) e gás inerte de metal (MEU) soldagem como métodos primários devido à sua precisão e capacidade de lidar com metais diferentes. Soldagem TIG, usando um eletrodo de tungstênio não consumível, fornece excelente controle sobre o pool de solda, tornando -o adequado para a fina camada de aço inoxidável. Soldagem MIG, com sua maior taxa de deposição, é frequentemente usado para a camada base ou soldas de várias passagens, melhorando a produtividade.

Os parâmetros de soldagem TIG normalmente incluem uma corrente de 80-120 a (Dcen), tensão de 10 a 15 V, e taxa de fluxo de argônio de 8 a 12 l/min. Para mim soldagem, Os parâmetros variam de 100 a 150 a, 18–22 v, e uma velocidade de alimentação de arame de 4-6 m/min. Essas configurações garantem comportamento estável do arco e minimizam a zona afetada pelo calor (HAZ) Problemas, como grãos de grãos ou sensibilização em aço inoxidável. A soldagem tig pulsada pode reduzir ainda mais a entrada de calor, Melhorando a uniformidade de contas de solda e reduzindo a distorção, Como observado no estudo.

Um desafio importante é gerenciar a zona de transição entre aço de baixo carbono e aço inoxidável. A diluição da piscina de solda deve ser controlada para evitar o teor excessivo de ferro da camada base, o que poderia comprometer a resistência à corrosão. O estudo sugere uma técnica de camada de manteiga, onde um enchimento de aço inoxidável é aplicado ao lado de aço de baixo carbono antes da soldagem final, Reduzindo efeitos de diluição. Isso se alinha com pesquisas sobre soldagem de metal diferente, Enfatizando a necessidade de controle preciso de entrada de calor para evitar rachaduras. As vantagens comparativas do TIG e MIG estão resumidas na tabela 2, destacando sua adequação para diferentes cenários de soldagem.

| Processo | Atual (A) | tensão (V) | Fluxo de gás (L/min) | Velocidade de alimentação do fio (m/meu) | Entrada de calor (KJ/mm) |

|---|---|---|---|---|---|

| TIG | 80–120 | 10–15 | 8–12 | – | 0.5–0.8 |

| MEU | 100–150 | 18–22 | 10–15 | 4–6 | 0.8–1.2 |

3. Imperfeições de solda e controle de qualidade

Os tubos compostos de soldagem de pequeno diâmetro são suscetíveis a defeitos como fusão incompleta, porosidade, e rachadura de liquação, particularmente na interface material. O estudo referenciado identifica a liquidação como um problema significativo devido a diferentes pontos de fusão e propriedades térmicas. A suscetibilidade à cracking de liquação é influenciada pela segregação de limites de grãos e pode ser mitigada otimizando os parâmetros de soldagem e usando preenchimentos de baixo carbono, conforme apoiado pela literatura relacionada.

Teste não destrutivo (END) métodos, como testes ultrassônicos (OUT) e exames radiográficos (RT), são críticos para qualidade garantia. UT detecta defeitos internos com uma sensibilidade de 0.5 mm, Enquanto a RT identifica falhas de superfície e subsuperfície. O estudo relata que as soldas produzidas com parâmetros otimizados (v.g., Tig em 100 A, 12 V) alcançar uma taxa de defeito abaixo 1%, atendendo a padrões como GB/T 41107.1 - 2021. Teste Mecânico, incluindo testes de tração e curva, Avalia a integridade da solda. A resistência à tração da articulação de solda atinge 90-95% da base de aço de baixo carbono base (σ_b ≈ 400-500 ppa), com alongamento de 20 a 25%. A camada de aço inoxidável mantém a resistência à corrosão, com potencial de pitting (E_pit) valores comparáveis a 304 Aço inoxidável (~ 0,3 em vs. Sce).

tratamento térmico pós-soldagem (PWHT) A 600-650 ° C por 1 a 2 horas pode aliviar as tensões residuais, reduzindo o risco de rachadura de corrosão ao estresse. no entanto, PWHT excessivo pode causar sensibilização em aço inoxidável, reduzindo a resistência à corrosão. Mesa 3 compara métricas de qualidade de solda para TIG e MIG, destacando o controle superior de defeitos e o desempenho da corrosão do TIG.

| Processo | Resistência à tração (MPa) | Alongamento (%) | porosidade (%) | Potencial de pitting (Em vs.. Sce) |

|---|---|---|---|---|

| TIG | 450–480 | 22–25 | <0.5 | 0.28–0.32 |

| MEU | 420–460 | 18–22 | 1–2 | 0.25–0,30 |

4. Análise e otimização comparativa

A soldagem de tubos compostos de pequeno diâmetro requer o equilíbrio da produtividade, qualidade, e custo. A soldagem do TIG se destaca na produção de soldas de alta qualidade com defeitos mínimos, mas é mais lento e mais trabalhoso. A soldagem MIG oferece maior eficiência, mas aumenta o risco de defeitos devido à maior entrada de calor. O estudo referenciado propõe uma abordagem híbrida, Combinando TIG para o Raiz Pass e Mig para passes de enchimento, Para otimizar a qualidade e a produtividade.

Dados indicam que a soldagem de TIG em 100 A e 12 V atinge uma largura de referência de solda de 4-6 mm com uma profundidade de penetração de 2 a 3 mm, Adequado para tubos de pequeno diâmetro (20-50 mm de). Eu soldando isso 120 A e 20 V resulta em uma conta mais ampla (6–8 mm) e penetração mais profunda (3–4 mm), Mas com uma taxa de defeito mais alta. A abordagem híbrida reduz o tempo de soldagem em 20 a 30% em comparação com o TIG sozinho, mantendo uma taxa de defeito abaixo 1%. Para tubos com um 2 mm camada de aço inoxidável e 5 mm base de aço de baixo carbono, um passe de raiz tig em 90 A seguido de passes de preenchimento MIG em 110 A recomenda -se para garantir um pool de solda estável e minimizar a diluição.

Pré-aquecer o lado de aço de baixo carbono para 100-150 ° C reduz as tensões térmicas, Alinhando -se com ISO/Tr 17671-2 Padrões. Mesa 4 compara o desempenho da soldagem entre os processos, destacando o equilíbrio de eficiência e qualidade da abordagem híbrida. Melhorias futuras podem envolver soldagem híbrida a laser-tig para aumentar a precisão e reduzir a entrada de calor, conforme explorado em pesquisas relacionadas.

| Processo | Tempo de solda (n/m) | Taxa de defeito (%) | Produtividade (m/h) | ÍNDICE DE CUSTO (USD/M.) |

|---|---|---|---|---|

| Somente Tig | 5–6 | <1 | 10–12 | 10–12 |

| Apenas mig | 3–4 | 1–2 | 15–18 | 8–10 |

| Híbrido (Tig+me) | 4–5 | <1 | 12–15 | 9–11 |

Conclusão

A soldagem de tubos compostos de aço de aço de aço de baixo diâmetro de pequeno diâmetro exige uma consideração cuidadosa das propriedades do material, Técnicas de soldagem, e medidas de controle de qualidade. A soldagem TIG e MIG são processos viáveis, com o TIG oferecendo qualidade superior e mig proporcionando maior eficiência. Uma abordagem híbrida otimiza os dois aspectos, Suportado por controle preciso de parâmetros e preparação pré-soldada. Os dados e a análise comparativa fornecem uma base científica para obter soldas de alta qualidade com defeitos mínimos, atendendo aos padrões da indústria para desempenho e durabilidade.

Você deve ser logado postar um comentário.