Исследование коррозионностойких стальных труб из композитных сплавов с внутренней плакировкой или футеровкой для нефтегазовой промышленности

Введение: В условиях постоянного углубления китайской стратегии разведки и разработки нефти и газа, масштабы эксплуатации постепенно расширились до глубоководных, глубоководные и высокосернистые районы, а условия эксплуатации нефте- и газопроводов становятся все более суровыми. Коррозия трубопроводов, как ключевой фактор, ограничивающий безопасную и стабильную работу нефтегазовой отрасли, каждый год причиняет огромные экономические потери и потенциальную угрозу безопасности отрасли.. Традиционные антикоррозионные меры, такие как обычные трубы из углеродистой стали с покрытиями, трудно удовлетворить долгосрочные антикоррозионные потребности в суровых условиях работы.. трубы из композитной стали из коррозионностойкого сплава с внутренней плакировкой или футеровкой, которые сочетают в себе высокую прочность углеродистой стали/низколегированной стали и отличную коррозионную стойкость коррозионностойких сплавов., появились в соответствии с требованиями времени и широко использовались в различных ключевых проектах нефте- и газопроводов.. На основе моего трехлетнего профессионального обучения в области материаловедения и инженерии и моего четырехмесячного опыта стажировки на предприятии по производству материалов для нефтегазопроводов., В данной статье основное внимание уделяется исследованию труб из композитных стальных сплавов из коррозионностойкого сплава с внутренней плакировкой или футеровкой., систематически обсуждает их характеристики, процессы подготовки, Тестирование производительности, случаи применения и тенденции развития, с целью предоставить практические рекомендации по инженерному применению и техническому совершенствованию таких композитных стальных труб в нефтегазовой промышленности..

4 Испытание эксплуатационных характеристик труб из коррозионностойкого композитного сплава с внутренней плакировкой или футеровкой

Испытание эксплуатационных характеристик композитных стальных труб из коррозионностойкого сплава с внутренней плакировкой или футеровкой является важным звеном для проверки продукта. качество и обеспечить его способность адаптироваться к суровым условиям работы в нефтегазовой отрасли.. Характеристики композитных стальных труб в основном включают механические свойства., Устойчивость к коррозии, эффективность склеивания и структурная целостность. Только путем систематического и всестороннего тестирования производительности мы можем определить, соответствует ли композитная стальная труба требованиям инженерного применения.. Во время моей стажировки, Мне представилась возможность поступить в испытательный центр предприятия, участвовать во вспомогательной работе различных тестов производительности, и узнайте о методах тестирования, стандарты испытаний и испытательное оборудование композитных стальных труб. В сочетании с новейшей версией GB/T 31940-2025 национальный стандарт и спецификации внутреннего тестирования предприятия, в этом разделе основное внимание будет уделено основным элементам тестирования производительности., методы испытаний и стандарты испытаний композитных стальных труб, и поделюсь своим опытом тестирования.

4.1 Испытание механических характеристик

Механические характеристики труб из композитных стальных сплавов с внутренней плакировкой или футеровкой являются важной гарантией безопасной эксплуатации трубопровода., который в основном включает в себя прочность на растяжение, Предел текучести, относительное удлинение, ударная вязкость и твердость. Эти механические свойства связаны не только со свойствами материала базового слоя и плакированного/футеровочного слоя., но также зависит от процесса подготовки. Испытание механических характеристик призвано убедиться в том, что композитная стальная труба имеет достаточную прочность., прочность и твердость, чтобы выдерживать среднее давление, механическое воздействие и другие нагрузки в процессе транспортировки и эксплуатации.

Первым объектом испытания механических характеристик является испытание на прочность на растяжение и предел текучести.. Предел прочности — это максимальное напряжение, которое композитная стальная труба может выдержать перед разрушением., а предел текучести — это напряжение, когда композитная стальная труба вызывает определенную пластическую деформацию.. Метод испытания в основном предполагает испытание на растяжение., который осуществляется с помощью универсальной машины для испытаний на растяжение.. Во время теста, композитная стальная труба разрезается на стандартные образцы на растяжение в соответствии с национальным стандартом, и образцы зажимаются на машине для испытания на растяжение. Затем, испытательная машина прикладывает к образцам равномерную растягивающую нагрузку с определенной скоростью до тех пор, пока образцы не сломаются. Испытательная машина автоматически записывает данные о растягивающей силе и деформации во время испытания., и рассчитывает предел прочности и предел текучести по данным. Согласно требованиям GB/T 31940-2025 Национальный стандарт, предел прочности на разрыв композитной стальной трубы с внутренней плакировкой или футеровкой не должен быть меньше прочности на разрыв материала основного слоя., и предел текучести должен быть не менее 80% предела текучести материала основного слоя. Например, если базовый слой изготовлен из низколегированной стали Q355 (предел прочности 470-630МПа, предел текучести 355МПа), предел прочности композитной стальной трубы должен быть не менее 470 МПа., и предел текучести должен быть не менее 284 МПа.. Во время моей стажировки, Я помогал испытателям подготовить образцы на растяжение., закрепите образцы на испытательной машине, и записать тестовые данные. Я обнаружил, что предел прочности композитной стальной трубы, выпускаемой предприятием, обычно составляет 5%-10% выше, чем предел прочности материала основного слоя, что обусловлено синергическим эффектом плакированного/облицованного слоя и базового слоя..

Второй элемент испытания механических характеристик — испытание на удлинение.. Удлинение представляет собой процент от общей деформации образца до разрушения., что отражает способность композитной стальной трубы к пластической деформации.. Чем выше удлинение, тем лучше прочность композитной стальной трубы, и тем меньше вероятность его поломки под действием ударных и других нагрузок. Испытание на удлинение проводится вместе с испытанием на растяжение.. После испытания на растяжение, персонал, проводящий испытания, измеряет длину образца до и после разрушения, и рассчитаем удлинение по формуле: удлинение δ=(Л1-Л0)/Л0×100%, где L0 — исходная длина образца, L1 – длина образца после разрушения. По национальному стандарту, удлинение композитной стальной трубы должно быть не менее 15%. Для композитных стальных труб с плакированным/футерованным слоем из сплава на основе никеля, удлинение должно быть не менее 20% благодаря хорошей ударной вязкости сплава на основе никеля. Во время теста, Я обнаружил, что удлинение композитной стальной трубы, полученной методом наплавки, обычно выше, чем удлинение термического напыления., Это связано с тем, что процесс наплавочной сварки образует металлургическую связь между плакирующим слоем и основным слоем., и прочность композита лучше.

Третьим элементом испытания механических характеристик является испытание на ударную вязкость.. Ударная вязкость – это способность композитной стальной трубы поглощать энергию под действием внезапной ударной нагрузки., что отражает противоударную способность композитной стальной трубы. Нефтегазопровод будет подвергаться механическому воздействию во время транспортировки, установка и эксплуатация (например, столкновение во время транспортировки, Воздействие ветровой волны на морские трубопроводы), поэтому необходимо иметь хорошую ударную вязкость. Испытание на ударную вязкость проводится на ударной машине., и метод тестирования в основном использует испытание на удар по Шарпи.. Во время теста, композитная стальная труба разрезается на стандартные ударные образцы (V-образный или U-образный вырез), и образцы помещаются в машину для испытаний на удар. Ударный молоток испытательной машины ударяет по образцу с определенной скоростью., и испытательная машина регистрирует энергию удара, поглощенную образцом. Ударная вязкость выражается энергией удара на единицу площади поперечного сечения образца.. По национальному стандарту, ударная вязкость композитной стальной трубы при комнатной температуре должна быть не менее 34 Дж/см².. Для композитной стальной трубы, используемой в условиях низкотемпературной работы. (например, морские трубопроводы в холодных регионах), ударная вязкость при низкой температуре (-20℃ или -40 ℃) должна быть не менее 27 Дж/см².. Во время моей стажировки, Я участвовал в испытаниях на ударную вязкость композитных стальных труб, используемых на морских платформах.. Температура испытания составила -20℃., и энергия удара всех образцов соответствовала требованиям, что указывало на то, что композитная стальная труба имела хорошую ударную вязкость при низких температурах..

Четвертый пункт испытания механических характеристик — испытание на твердость.. Твердость — это способность композитной стальной трубы противостоять вдавливанию внешних предметов., что отражает износостойкость и устойчивость к деформации композитной стальной трубы.. Внутренняя стенка нефте- и газопровода будет размыта транспортируемой средой, поэтому плакированный/облицованный слой должен иметь определенную твердость, чтобы противостоять износу.. Проверка твердости проводится с помощью твердомера., и общие методы тестирования включают тест на твердость по Бринеллю., Испытание на твердость по Роквеллу и испытание на твердость по Виккерсу.. Для плакированного/футерованного слоя композитных стальных труб., обычно применяют тест на твердость по Виккерсу из-за его высокой точности измерения и небольшого повреждения образца.. Во время теста, персонал, проводящий испытания, использует твердомер по Виккерсу для приложения определенной нагрузки к поверхности плакированного/футерованного слоя., и измерьте диагональную длину углубления, затем рассчитайте значение твердости по Виккерсу (ВН). По внутренним стандартам предприятия, Твердость по Виккерсу плакированного/футерованного слоя из нержавеющей стали 316L должна находиться в пределах 180-220HV., твердость Инконеля по Виккерсу 625 Плакированный/футерованный слой из сплава на основе никеля должен иметь температуру 220-260HV., и твердость базового слоя по Виккерсу (Низколегированная сталь Q355) должно быть между 140-180HV. Во время теста, Я обнаружил, что твердость плакирующего слоя, полученного методом термического напыления, немного выше, чем твердость процесса наплавки., это связано с тем, что процесс термического напыления образует плотную структуру после быстрого охлаждения расплавленного порошка., что приводит к более высокой твердости.

Следует отметить, что при испытании механических характеристик композитных стальных труб необходимо обращать внимание на положение и метод отбора проб.. Пробы следует отбирать из разных положений композитной стальной трубы. (например, средняя часть, конечная часть) обеспечить репрезентативность образцов. В то же время, метод отбора проб должен избегать повреждения плакированного/облицованного слоя и границы раздела между плакированным/облицованным слоем и основным слоем., чтобы не повлиять на результаты теста. Во время моей стажировки, персонал, проводящий испытания, сказал мне, что работа по отбору проб очень важна. Если положение отбора проб неправильное или метод отбора проб неправильный, это приведет к неточным результатам теста, что повлияет на оценку продукта качество.

4.2 Испытание на коррозионную стойкость

Коррозионная стойкость является основной характеристикой труб из композитных стальных сплавов из коррозионностойкого сплава с внутренней плакировкой или футеровкой., что напрямую определяет срок службы композитной стальной трубы в тяжелых условиях работы нефтегазовой отрасли.. Испытание на коррозионную стойкость предназначено для имитации реальных рабочих условий среды и окружающей среды., проверить скорость коррозии и форму коррозии композитной стальной трубы, и проверьте, может ли он противостоять эрозии агрессивной среды. В зависимости от различных механизмов коррозии и условий работы, испытания на коррозионную стойкость композитных стальных труб в основном включают испытания на электрохимическую коррозию., иммерсионные испытания на коррозию, испытание на коррозионное растрескивание под напряжением и испытание на водородное растрескивание. Во время моей стажировки, Участвовал во вспомогательных работах по испытаниям на иммерсионную коррозию и испытаниям на электрохимическую коррозию., и узнали о принципах испытаний и методах испытаний на коррозионное растрескивание под напряжением и испытаний на водородное растрескивание..

Первым объектом испытаний на коррозионную стойкость являются испытания на электрохимическую коррозию.. Электрохимическая коррозия — наиболее распространенный вид коррозии нефте- и газопроводов., поэтому электрохимические испытания на коррозию являются важным методом оценки коррозионной стойкости композитных стальных труб.. Электрохимические испытания на коррозию в основном включают испытание поляризационной кривой и спектроскопию электрохимического импеданса. (Эйс) тестирование, которые выполняются с использованием электрохимической рабочей станции. Основной принцип испытания поляризационной кривой заключается в приложении определенного потенциала к образцу композитной стальной трубы. (рабочий электрод) в моделируемой коррозионной среде, измерить соответствующую плотность тока, и нарисуем поляризационную кривую. Поляризационная кривая может отражать скорость коррозии и тенденцию к коррозии образца.. Чем ниже плотность тока коррозии, тем лучше коррозионная стойкость образца. Электрохимическая импедансная спектроскопия заключается в подаче переменного тока небольшой амплитуды на рабочий электрод., измерить импеданс образца на разных частотах, и проанализировать процесс коррозии и коррозионную стойкость образца, используя спектр импеданса.. Во время теста, образец композитной стальной трубы разрезается на определенный размер, и поверхность образца обрабатывается (полированный, очищенный), затем образец погружается в имитированную коррозионную среду (например, раствор, содержащий сероводород, углекислый газ, ионы хлорида, и т.п.). Электрод сравнения и вспомогательный электрод вводятся в среду., и три электрода подключены к электрохимической рабочей станции для тестирования.. По внутренним стандартам предприятия, плотность тока коррозии образца композитной стальной трубы в моделируемой газовой промысловой среде со сверхвысоким содержанием серы не должна превышать 1,0×10⁻⁶A/см².. Во время моей стажировки, Я помогал испытателям подготовить моделирующую коррозионную среду., отполировать поверхность образца, и подсоедините электрод, и наблюдал за процессом испытаний электрохимического рабочего места. Результаты испытаний показали, что плотность тока коррозии композитной стальной трубы с инконелем 625 Плакирующий слой из сплава на основе никеля был намного меньше стандартного требования, что указывало на то, что он обладает превосходной стойкостью к электрохимической коррозии..

Вторым объектом испытаний на коррозионную стойкость являются испытания на коррозионную стойкость погружением.. Испытание на коррозионную стойкость погружением — это простой и интуитивно понятный метод испытания на коррозионную стойкость., который заключается в погружении образца композитной стальной трубы в имитированную коррозионную среду., поместите его в среду с постоянной температурой на определенное время, а затем наблюдайте за формой коррозии образца и рассчитайте скорость коррозии.. Этот метод может моделировать долговременный процесс коррозии композитной стальной трубы в реальных рабочих условиях.. Во время теста, образец композитной стальной трубы разрезается на стандартные образцы, и площадь поверхности, вес и другие параметры образца измеряются перед погружением. Затем, образец погружается в моделируемую коррозионную среду (состав и температура среды соответствуют реальным условиям работы), и среду регулярно заменяют, чтобы обеспечить стабильность состава среды.. После погружения на определенное время (обычно 720 часов или 1000 часы), образец вынимается, продукты коррозии на поверхности очищаются, и измеряется масса образца после коррозии.. Скорость коррозии рассчитывают по формуле: скорость коррозии v=(м0-м1)/(С×т), где m0 — масса образца до коррозии, m1 – масса образца после коррозии, S — площадь поверхности образца, и t - время погружения. По национальному стандарту, равномерная скорость коррозии композитной стальной трубы в моделируемой коррозионной среде не должна превышать 0,01 мм/год.. Для композитных стальных труб, используемых на месторождениях газа со сверхвысоким содержанием серы., равномерная скорость коррозии не должна превышать 0,005 мм/год.. Во время моей стажировки, Я участвовал в испытаниях на коррозионную коррозию погружением композитных стальных труб с футеровкой из нержавеющей стали 316L.. Время погружения было 720 часы, моделируемая среда представляла собой раствор, содержащий ионы углекислого газа и хлорида., и температура испытания была 80 ℃. После теста, поверхность образца была гладкой, без следов коррозии., и скорость коррозии была намного меньше стандартного требования., что указывало на то, что композитная стальная труба имела хорошую стойкость к погружению в коррозию..

Третьим объектом испытания на коррозионную стойкость является коррозионное растрескивание под напряжением. (SSC) тестирование. Как упоминалось ранее, Коррозионное растрескивание под напряжением является очень опасной формой коррозии., что легко вызвать внезапный выход из строя трубопровода. Следовательно, Испытание на коррозионное растрескивание под напряжением является важным испытанием для композитных стальных труб, используемых в условиях высокого содержания серы., условия работы с высоким содержанием хлорид-ионов. Испытание на коррозионное растрескивание под напряжением проводится в соответствии с требованиями стандарта NACE TM0177. (международный авторитетный стандарт испытаний на коррозионное растрескивание под напряжением), и метод испытания в основном использует метод изогнутой балки или метод растягивающей нагрузки.. Во время теста, образец композитной стальной трубы перерабатывается в стандартный образец изогнутой балки или образец на растяжение, и к образцу приложено определенное растягивающее напряжение (стресс обычно 80% предела текучести образца). Затем, образец погружается в среду, моделирующую коррозию под напряжением. (например, решение NACE A, который представляет собой раствор, содержащий ионы сероводорода и хлорида.) при определенной температуре и давлении. Образец выдерживают в среде определенное время. (обычно 720 часы), а затем образец вынимают, чтобы посмотреть, есть ли трещины на поверхности и внутри образца. Если нет трещин, это указывает на то, что композитная стальная труба имеет хорошую стойкость к коррозионному растрескиванию под напряжением.. Во время моей стажировки, Я узнал, что предприятие проводит испытания на коррозионное растрескивание под напряжением всех композитных стальных труб, используемых на месторождениях сверхвысокосернистого газа.. Результаты испытаний показали, что композитная стальная труба с инконелем 625 Плакирующий слой сплава на основе никеля не имел трещин после 720 часы тестирования, что указывает на то, что он может эффективно противостоять коррозионному растрескиванию под напряжением..

Четвертым объектом испытаний на коррозионную стойкость является водородное растрескивание. (ЭТА) тестирование. Водородное растрескивание также является распространенной опасной формой коррозии нефте- и газопроводов., что часто сопровождается коррозионным растрескиванием под напряжением. Испытание на водородное растрескивание проводится в соответствии с требованиями стандарта NACE TM0284., и метод тестирования в основном использует метод погружения. Во время теста, образец композитной стальной трубы разрезается на стандартные образцы, и образец погружается в имитированную среду водородного крекинга. (например, раствор, содержащий сероводород и влагу) при определенной температуре и давлении. Образец выдерживают в среде определенное время. (обычно 96 часы), а затем образец вынимают, чтобы посмотреть, есть ли выпуклости, трещины и другие дефекты на поверхности и внутри образца. В то же время, образец разрезается и полируется для наблюдения внутренних дефектов под микроскопом. По стандарту, образец композитной стальной трубы после испытания не должен иметь явных дефектов водородного растрескивания.. Во время моей стажировки, Я наблюдал за испытанием на водородное растрескивание композитных стальных труб.. Тестовая среда представляла собой раствор, содержащий сероводород в высокой концентрации., и температура испытания была 25 ℃. После теста, образцы вырезали и наблюдали, дефектов водородного растрескивания обнаружено не было., что указывало на то, что композитная стальная труба имела хорошую устойчивость к растрескиванию под действием водорода..

В дополнение, для композитных стальных труб, используемых на морских нефтяных и газовых платформах, предприятие также проводит испытания на морскую коррозию., который имитирует морскую среду (погружение в морскую воду, Морская атмосферная коррозия) для проверки коррозионной стойкости композитной стальной трубы. Испытания на морскую коррозию проводятся путем погружения образца в естественную морскую воду или искусственную морскую воду., и помещение его в морскую атмосферную среду на длительное время (обычно 6 месяцев до 1 ГОД), затем наблюдая за формой коррозии и рассчитывая скорость коррозии. Это испытание может более точно отразить коррозионную стойкость композитных стальных труб в морской среде.. Во время моей стажировки, Я видел, что на предприятии есть специальный полигон для испытаний на морскую коррозию., и большое количество образцов композитных стальных труб испытывалось в моделируемой морской среде..

Следует подчеркнуть, что при испытаниях композитных стальных труб на коррозионную стойкость необходимо строго контролировать условия испытаний. (средний состав, температура, Давление, время), что напрямую влияет на результаты теста. Условия испытаний должны соответствовать реальным условиям работы трубопровода., чтобы результаты испытаний могли действительно отражать коррозионную стойкость композитной стальной трубы в реальном процессе применения.. Во время моей стажировки, персонал, проводящий испытания, сказал мне, что каждый параметр испытания на коррозионную стойкость должен строго контролироваться., и любое отклонение приведет к неточным результатам испытаний., что повлияет на выбор и применение композитных стальных труб в машиностроении. В дополнение, при испытаниях на коррозионную стойкость композитных стальных труб также необходимо уделять внимание защите испытуемых образцов.. В процессе подготовки и тестирования образцов, необходимо избегать искусственного повреждения плакированного/облицованного слоя, чтобы не повлиять на результаты теста. Например, в процессе полировки образца, необходимо контролировать силу полировки, чтобы не поцарапать плакированный/облицованный слой или не обнажить базовый слой, что приведет к неточной оценке коррозионной стойкости.

4.3 Тестирование производительности склеивания

Качество сцепления между базовым слоем (углеродистая сталь/низколегированная сталь) и плакированный/облицованный слой (Сплав с коррозией) является основной гарантией общих характеристик композитных стальных труб с внутренней плакировкой или футеровкой.. Если качество склеивания плохое, плакированный/облицованный слой отслаивается от основного слоя во время транспортировки, установка или эксплуатация, подвергание основного слоя воздействию агрессивных сред и приводящее к быстрой коррозии и выходу из строя трубопровода. Следовательно, Испытание характеристик склеивания является неотъемлемой частью комплексных испытаний композитных стальных труб.. Во время моей стажировки, Я участвовал во вспомогательной работе по тестированию производительности склеивания., и узнали об основных методах тестирования, стандарты и ключевые моменты внимания, которые сочетаются с реальным опытом тестирования предприятия и GB/T 31940-2025 национальный стандарт для подробной разработки.

Испытание характеристик соединения композитных стальных труб в основном оценивает прочность соединения между базовым слоем и плакированным/облицованным слоем., а также целостность интерфейса соединения. Основные методы испытаний включают испытание на растяжение и сдвиг., испытание на отслаивание и металлографическое наблюдение, среди которых наиболее часто используемыми методами количественного тестирования являются испытания на растяжение, сдвиг и отслаивание., а металлографическое наблюдение является качественным методом тестирования для дополнения и проверки состояния связи.. Различные процессы подготовки соответствуют различным требованиям к прочности склеивания., и предприятие сформулирует целевые стандарты тестирования в зависимости от типа продукта..

Первым распространенным методом тестирования характеристик склеивания является испытание на растяжение и сдвиг., который в основном используется для проверки прочности соединения на сдвиг между базовым слоем и плакированным/облицованным слоем.. Этот метод подходит для всех типов композитных стальных труб с внутренней плакировкой или футеровкой., особенно для композитных стальных труб, изготовленных методом металлургического соединения. (например, сварка наплавки, взрывная оболочка, облицовка горячей прокаткой). Принцип испытаний заключается в разрезании композитной стальной трубы на стандартные образцы, рассчитанные на сдвиг при растяжении., который может полностью отражать поверхность соединения между базовым слоем и плакированным/облицованным слоем. Затем, образец зажимается на универсальной машине для испытаний на растяжение, и равномерная сдвиговая нагрузка прикладывается в направлении, параллельном границе раздела соединения, до тех пор, пока граница соединения не отделится или образец не будет поврежден.. Испытательная машина автоматически фиксирует максимальную сдвиговую нагрузку., а прочность сцепления на сдвиг рассчитывается в зависимости от площади поперечного сечения границы раздела соединения.. Согласно требованиям GB/T 31940-2025 Национальный стандарт, прочность на сдвиг композитных стальных труб с внутренней плакировкой, изготовленных металлургическим способом, должна быть не менее 200 МПа., и прочность на сдвиг композитных стальных труб с футеровкой, изготовленных с помощью процессов механического соединения. (например, расширение гидравлической трубы) должно быть не менее 150 МПа. Во время моей стажировки, Я помогал персоналу, проводящему испытания, резать и обрабатывать образцы, выдерживающие сдвиг при растяжении., и наблюдал за процессом тестирования. Я обнаружил, что прочность на сдвиг композитных стальных труб, изготовленных методом плакирования взрывом, была самой высокой., обычно достигает более 300 МПа, в то время как прочность на сдвиг композитных стальных труб, изготовленных методом гидравлического расширения труб, составляла около 160-180 МПа., которые все соответствовали стандартным требованиям.

Вторым распространенным методом тестирования характеристик склеивания является испытание на отслаивание., который в основном используется для проверки прочности на отслаивание между базовым слоем и плакированным/облицованным слоем.. Этот метод больше подходит для композитных стальных труб, изготовленных методом механического склеивания или процессов склеивания. (например, расширение гидравлической трубы, метод приклеивания облицовки), а также применимо к тонким композитным стальным трубам с плакированием/футеровкой.. Принцип испытаний заключается в разрезании композитной стальной трубы на стандартные образцы отслаивания., и заранее отделите один конец плакированного/облицованного слоя от основного слоя. Затем, закрепите базовый слой и плакированный/облицованный слой образца на двух зажимах универсальной машины для испытаний на растяжение соответственно, и приложите равномерную растягивающую нагрузку в направлении, перпендикулярном границе раздела склеивания, чтобы отделить плакированный/облицованный слой от базового слоя.. Испытательная машина записывает нагрузку на отслаивание в течение всего процесса отслаивания., а средняя нагрузка на отслаивание на единицу ширины представляет собой прочность на отслаивание.. По внутренним стандартам предприятия, прочность на отрыв композитных стальных труб с футеровкой, изготовленных методом гидравлического расширения, должна быть не менее 15 Н/мм., а прочность на отрыв композитных стальных труб, изготовленных методом склеивания, должна быть не менее 10 Н/мм.. Во время теста, Я обнаружил, что если предварительная обработка базового слоя и слоя плакирования/облицовки не выполнена,, прочность на отслаивание будет значительно снижена, и даже плакированный/облицованный слой можно снять вручную, что полностью указывает на то, что предварительная обработка является ключом к обеспечению качества склеивания..

Третий метод проверки качества склеивания — металлографическое наблюдение., Это качественный метод испытаний, используемый для наблюдения за состоянием поверхности соединения композитных стальных труб.. Этот метод позволяет напрямую наблюдать за наличием дефектов, таких как зазоры., поры, трещины и оксидные слои на границе склеивания, а также может наблюдать однородность толщины плакированного/футерованного слоя и состояние металлургической реакции на границе раздела. (для процессов металлургической сварки). Этапы тестирования:: разрезать композитную стальную трубу на небольшие металлографические образцы, отшлифовать и отполировать образцы, чтобы поверхность склеивания стала чистой, затем протравить образцы специальным травителем (Различные травители выбираются в зависимости от материалов базового слоя и плакированного/футерованного слоя.), и, наконец, осмотрите поверхность соединения под оптическим микроскопом или сканирующим электронным микроскопом. (ВОЗ). Во время моей стажировки, Научился шлифовать и полировать металлографические образцы под руководством мастера-испытателя., и наблюдал под микроскопом поверхность соединения композитных стальных труб, приготовленных различными способами.. Например, поверхность соединения композитных стальных труб, подготовленных методом наплавочной сварки, была сплошной и плотной., без явных дефектов, и на границе раздела образовывался тонкий металлургический реакционный слой; Место соединения композитных стальных труб, подготовленных методом гидравлического расширения труб, было точно подогнано., без пробелов, но металлургический реакционный слой не образовался.

В дополнение к трем вышеперечисленным основным методам тестирования, предприятие также осуществляет контроль качества склеивания методом ультразвукового контроля.. Ультразвуковой контроль – метод неразрушающего контроля., который может обнаружить внутренние дефекты соединения композитных стальных труб (такие как пробелы в интерфейсе, шелушение, и т.п.) без повреждения образцов. Этот метод подходит для серийного контроля готовых композитных стальных труб., и может быстро отсеивать некачественную продукцию с дефектами склеивания.. Во время моей стажировки, Я наблюдал, как технический персонал использовал ультразвуковое оборудование для дефектоскопии для определения качества склеивания композитных стальных труб.. Оборудование может отображать состояние интерфейса соединения с помощью изображений., и технический персонал может судить о наличии дефектов склеивания по характеристикам изображения.. Этот метод имеет преимущества высокой эффективности обнаружения., неразрушаемость и широкая применимость, и стал важным вспомогательным методом тестирования характеристик склеивания..

Следует отметить, что при тестировании характеристик склеивания композитных стальных труб также необходимо уделять внимание положению и методу отбора проб., что соответствует результатам испытаний механических характеристик. Пробы следует отбирать из разных положений композитной стальной трубы, чтобы обеспечить репрезентативность результатов испытаний.. В то же время, процесс отбора проб и их обработки не должен повреждать поверхность соединения., чтобы не повлиять на точность результатов испытаний. Во время моей стажировки, Мастер по испытаниям подчеркнул, что на качество склеивания композитных стальных труб влияет множество факторов., включая качество сырья, эффект предварительной обработки, контроль параметров процесса и качество последующей обработки. Следовательно, только за счет строгого контроля каждого звена в процессе подготовки можно гарантировать, что характеристики склеивания композитных стальных труб будут соответствовать требованиям..

4.4 Испытание структурной целостности

Структурная целостность композитных стальных труб из коррозионностойкого сплава с внутренней плакировкой или футеровкой означает полноту и однородность общей структуры композитной стальной трубы., включая размерную точность трубы, однородность толщины плакированного/облицованного слоя, отсутствие внутренних и поверхностных дефектов, и концентричность основного слоя и плакированного/облицованного слоя. Структурная целостность является важной предпосылкой безопасной эксплуатации композитных стальных труб.. Если есть конструктивные дефекты (например, неравномерная толщина плакированного/облицованного слоя, внутренние трещины, Эксцентриситет, и т.п.), это приведет к неравномерному распределению напряжений трубопровода в процессе эксплуатации, ускорить коррозию и повреждение, и даже вызвать утечку трубопровода. Следовательно, Испытание на структурную целостность является важной частью эксплуатационных испытаний композитных стальных труб.. В сочетании с моим опытом стажировки и спецификациями тестирования предприятия., в этом разделе будут подробно рассмотрены основные элементы тестирования., методы и стандарты испытаний структурной целостности.

Первым элементом проверки структурной целостности является проверка точности размеров., который в основном включает в себя проверку диаметра трубы, Толщина стенки, длина, овальность и концентричность. Эти размерные параметры напрямую влияют на монтаж и соответствие характеристик композитных стальных труб в машиностроении., а также влияют на несущую способность и срок службы трубопровода. Методы тестирования в основном осуществляются с использованием профессиональных измерительных инструментов., такие как суппорты, микрометры, рулетки, измерители овальности и измерители концентричности. Для испытания диаметра, внешний и внутренний диаметр композитной стальной трубы измеряются в разных положениях (обычно на обоих концах и в средней части трубы), и среднее значение берется для того, чтобы гарантировать, что отклонение диаметра находится в пределах стандартного диапазона.. По данным ГБ/Т 31940-2025 Национальный стандарт, отклонение диаметра композитных стальных труб не должно превышать ±1% от номинального диаметра.. Для испытания толщины стенки, Толщина стенки трубы измеряется в нескольких точках по окружности и длине трубы, чтобы обеспечить единообразие толщины стенки.. Отклонение толщины стенки не должно превышать ±5% от номинальной толщины стенки.. Во время моей стажировки, Я отвечал за помощь испытателям в измерении толщины стенки композитных стальных труб с помощью микрометра., и записали данные измерений. Я обнаружил, что однородность толщины стенок композитных стальных труб, изготовленных методом плакирования горячей прокаткой, была наилучшей., и отклонение в основном было в пределах ±3%.

Вторым элементом испытания на структурную целостность является испытание на однородность толщины плакированного/облицованного слоя.. Однородность толщины плакированного/футерованного слоя напрямую влияет на коррозионную стойкость композитной стальной трубы.. Если толщина плакированного/облицованного слоя неравномерна, тонкая часть быстро подвергнется коррозии, обнажение базового слоя, приводящее к полному выходу из строя трубопровода. Методы тестирования в основном включают ультразвуковое измерение толщины., радиографическое измерение толщины и металлографическое наблюдение. Среди них, ультразвуковое измерение толщины является наиболее часто используемым методом., который имеет преимущества неразрушающего действия, высокая эффективность и высокая точность. Принцип тестирования заключается в использовании ультразвуковых волн для передачи через плакированный/облицованный слой., и рассчитать толщину плакированного/футерованного слоя в соответствии с разницей во времени между ультразвуковой волной, отраженной от поверхности плакированного/футерованного слоя, и границей раздела склеивания.. Во время теста, персонал, проводящий испытания, измеряет толщину плакированного/облицованного слоя в нескольких точках. (по меньшей мере 20 точек на метр) по окружности и длине композитной стальной трубы, и рассчитаем отклонение толщины. По внутренним стандартам предприятия, отклонение толщины плакированного/футерованного слоя не должно превышать ±10 % номинальной толщины., а минимальная толщина плакированного/футеровочного слоя должна быть не менее 80% номинальной толщины. Во время моей стажировки, Я научился пользоваться ультразвуковым толщиномером для измерения толщины плакированного слоя под руководством испытателя., и освоил основные навыки работы с инструментом.

Третьим элементом проверки структурной целостности является обнаружение поверхностных и внутренних дефектов., который в основном используется для обнаружения наличия дефектов, таких как трещины, поры, включения, отслаивание и царапины на внутренней и внешней поверхностях композитной стальной трубы и внутри трубы. Методы обнаружения делятся на обнаружение поверхностных дефектов и обнаружение внутренних дефектов.. Обнаружение поверхностных дефектов в основном включает визуальный осмотр., магнитопорошковая дефектоскопия и дефектоскопия методом проникающих дефектов. Визуальный осмотр – самый простой метод обнаружения., который используется для проверки очевидных дефектов поверхности (например, царапины, картавит, шелушение) композитной стальной трубы. Во время моей стажировки, Принимал участие в визуальном контроле композитных стальных труб., и проверил внутреннюю и внешнюю поверхность трубы с помощью эндоскопа (для внутренней поверхности). Магнитопорошковая дефектоскопия и проникающая дефектоскопия применяются для обнаружения поверхностных и приповерхностных дефектов. (например, микротрещины) которые нелегко обнаружить при визуальном осмотре. Эти два метода подходят для обнаружения поверхностных дефектов ферромагнитных материалов. (например, базовый слой из углеродистой стали и слой плакирования/футеровки из нержавеющей стали.).

Обнаружение внутренних дефектов в основном включает ультразвуковую дефектоскопию и радиографическую дефектоскопию., Каковы наиболее важные методы неразрушающего обнаружения композитных стальных труб?. Ультразвуковая дефектоскопия в основном используется для обнаружения внутренних дефектов, таких как внутренние трещины., поры, включения и отслаивание границ раздела композитных стальных труб. Принцип тестирования заключается в использовании ультразвуковых волн для передачи через композитную стальную трубу., а дефекты будут отражать и преломлять ультразвуковые волны, чтобы судить о позиции, размер и форма дефектов. Радиографическая дефектоскопия в основном применяется для обнаружения внутренних дефектов толстостенных композитных стальных труб., и может четко показать состояние внутреннего дефекта трубы. Принцип тестирования заключается в использовании рентгеновских или гамма-лучей для проникновения в композитную стальную трубу., и дефекты повлияют на проникающую способность лучей, формирование на пленке различных изображений в оттенках серого, чтобы судить о внутренних дефектах. По национальному стандарту, внутренние дефекты композитных стальных труб не должны превышать требования уровня II GB/T. 31940-2025. Во время моей стажировки, Я наблюдал процесс ультразвуковой дефектоскопии и радиографической дефектоскопии композитных стальных труб., и научились идентифицировать простые дефектоскопические изображения под руководством технического персонала.

Четвертый элемент испытания структурной целостности — испытание концентричности., который в основном нацелен на футерованные композитные стальные трубы. Концентричность основного слоя и футерованного слоя относится к степени совпадения центральной линии базовой стальной трубы и ВЫСТРОИЛИСЬ ТРУБЫ. Если концентричность плохая, облицованный слой будет неравномерно нагружен в процессе расширения трубы, а тонкая часть футерованного слоя будет легко повредиться в процессе эксплуатации, приводящее к коррозионному разрушению. Метод испытания заключается в использовании измерителя концентричности или циферблатного индикатора для измерения расстояния между центральной линией основного слоя и слоем футеровки в различных положениях композитной стальной трубы., и рассчитаем отклонение концентричности. По внутренним стандартам предприятия, отклонение концентричности футерованных композитных стальных труб не должно превышать 0,5 мм/м.. Во время моей стажировки, Я помогал персоналу, проводящему испытания, измерять концентричность композитных стальных труб с футеровкой., и обнаружили, что отклонение концентричности композитных стальных труб, подготовленных с помощью автоматического оборудования для вставки, было меньше, чем у ручного оборудования для вставки..

Подводить итоги, испытание на структурную целостность композитных стальных труб — это комплексная испытательная работа., который охватывает несколько аспектов, таких как точность размеров, однородность толщины плакированного/облицованного слоя, поверхностные и внутренние дефекты, и концентричность. Только путем систематических испытаний на структурную целостность мы можем гарантировать, что композитная стальная труба имеет целостную и однородную структуру., и заложить основу для безопасной эксплуатации трубопровода. Во время моей стажировки, Я глубоко осознал, что структурная целостность композитных стальных труб тесно связана с процессом подготовки.. Например, точность размеров композитных стальных труб, изготовленных на автоматическом производственном оборудовании, выше, чем при ручном производстве., а на однородность толщины плакирующего слоя, полученного методом термического напыления, легко влияет скорость движения распылителя и скорость подачи порошка..

5 Инженерное применение труб из коррозионностойкого композитного сплава с внутренней плакировкой или футеровкой

Благодаря постоянному улучшению уровня разведки и разработки нефти и газа в Китае, условия эксплуатации нефте- и газопроводов становятся все более суровыми, а спрос на высокоэффективные антикоррозионные трубопроводы растет с каждым днем. трубы из композитной стали из коррозионностойкого сплава с внутренней плакировкой или футеровкой, с их уникальными преимуществами высокой прочности, отличная коррозионная стойкость и разумная стоимость, широко используются в различных ключевых проектах нефте- и газопроводов., включая наземные магистральные трубопроводы высокого давления, трубопроводы для сбора и транспортировки сверхвысокосернистого газа, морские нефте- и газопроводы и другие месторождения. На основе моего опыта стажировки и сбора соответствующих инженерных данных., в этом разделе будет подробно рассмотрено применение композитных стальных труб на различных месторождениях нефти и газа., проанализировать эффекты применения и существующие проблемы, и предоставить практические рекомендации для дальнейшего продвижения и применения композитных стальных труб..

Во время стажировки на предприятии по производству материалов для нефтегазопроводов., Я узнал, что предприятие поставило большое количество труб из композитной стали из коррозионностойкого сплава с внутренней плакировкой или футеровкой для многих ключевых нефтегазовых проектов в стране и за рубежом., и накопил богатый опыт инженерного применения. Технический персонал предприятия сформулирует целевые схемы продукции и процессы подготовки в соответствии с различными условиями работы и требованиями каждого проекта., обеспечение соответствия характеристик композитных стальных труб инженерным потребностям. Через понимание этих проектов, У меня есть более глубокое понимание ценности и сферы применения композитных стальных труб..

5.1 Применение в береговых трубопроводах высокого давления для транспортировки нефти и газа на большие расстояния

Береговые магистральные нефте- и газопроводы высокого давления являются основной частью нефтегазотранспортной сети Китая., которые обычно эксплуатируются в условиях высокого давления, большие расстояния и сложная геологическая среда. Транспортная среда обычно содержит агрессивные компоненты, такие как углекислый газ., ионы сероводорода и хлорида, и трубопровод легко подвергается коррозии. В то же время, трубопровод должен выдерживать большие нагрузки среднего давления и нагрузки на окружающую среду. (например, давление почвы, изменение температуры), поэтому к нему предъявляются высокие требования к прочности и жесткости трубопровода.. Композитные стальные трубы из коррозионностойкого сплава с внутренней плакировкой или футеровкой вполне могут удовлетворить этим требованиям., и стали предпочтительным материалом для трубопроводов для наземных проектов передачи высокого давления на большие расстояния..

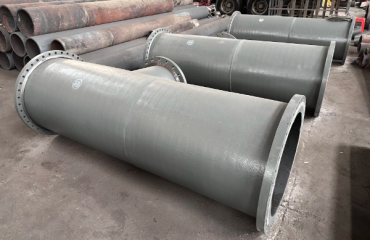

Композитные стальные трубы, используемые в наземных магистральных трубопроводах высокого давления, в основном представляют собой композитные стальные трубы с внутренней плакировкой, изготовленные методом наплавки или методом наплавки взрывом., а базовый слой обычно изготавливается из низколегированной стали Q355 или X80. (высокая прочность и хорошая ударная вязкость), а плакированный слой изготовлен из нержавеющей стали 316L или Inconel. 625 сплав на основе никеля (Отличная коррозионная стойкость). Номинальный диаметр трубопровода обычно составляет 800-1400 мм., и толщина стенки 12-25 мм, который может удовлетворить требования передачи высокого давления (давление ≥10 МПа). Во время моей стажировки, Я узнал о ключевом проекте по наземной транспортировке природного газа на большие расстояния в западном Китае., общая длина 1200 км композитных стальных труб с внутренней плакировкой, подготовленных методом наплавки.. Базовый слой композитной стальной трубы — низколегированная сталь X80., плакированный слой — нержавеющая сталь 316L. (толщина плакированного слоя 3-5мм). Транспортная среда содержит 5% углекислый газ и следы сероводорода, и давление в трансмиссии составляет 12 МПа.. Проект находится в эксплуатации уже 5 лет, и работа трубопровода стабильна. Нет коррозии, при регулярном осмотре были обнаружены дефекты отслаивания или утечки.

Преимущества применения композитных стальных труб в наземных магистральных трубопроводах высокого давления в основном отражаются в трех аспектах.: Первый, базовый слой из низколегированной стали обеспечивает высокую прочность и вязкость трубопровода, который может выдерживать большие нагрузки среднего давления и окружающей среды, и избежать разрыва трубопровода, вызванного колебаниями давления или воздействием на окружающую среду.; Второй, Плакирующий слой из коррозионностойкого сплава эффективно изолирует коррозионную среду от основного слоя, предотвращение коррозии трубопровода и продление срока службы трубопровода (Срок службы может достигать более 30 лет, который 2-3 раз больше, чем у традиционных труб из углеродистой стали с покрытиями); В третьих, по сравнению со всей трубой из коррозионностойкого сплава, композитная стальная труба имеет более низкую стоимость, что может сократить общий объем инвестиций в проект на 30%-50%, и имеет очевидную экономическую выгоду. Например, в вышеупомянутом западном проекте транспортировки природного газа, использование композитных стальных труб с внутренней плакировкой вместо цельных труб из нержавеющей стали 316L снизило инвестиции в проект примерно 40%.

однако, существуют также некоторые проблемы при применении композитных стальных труб в наземных магистральных трубопроводах высокого давления.: Первый, процесс подготовки к наплавке, сварке и наплавке взрывом сложен, эффективность производства низка, и трудно удовлетворить срочный спрос на крупномасштабные проекты; Второй, сварка композитных стальных труб затруднена. Базовый слой и плакированный слой изготовлены из разных материалов., и процесс сварки необходимо строго контролировать во избежание дефектов сварки. (например, неполное слияние, трещины); В третьих, стоимость обслуживания композитных стальных труб высока. Если плакированный слой поврежден, это сложно починить, и необходимо заменить весь участок трубопровода, что увеличивает стоимость обслуживания. Ввиду этих проблем, предприятие, где я стажировался, постоянно оптимизирует процесс подготовки и технологию сварки, повышение эффективности производства, и разработка комплекса зрелых технологий ремонта композитных стальных труб., что эффективно снижает затраты на техническое обслуживание.

5.2 Применение в трубопроводах для сбора и транспортировки газа со сверхвысоким содержанием серы.

К сверхвысокосернистым газовым месторождениям относятся газовые месторождения с содержанием сероводорода ≥15%. (объемная доля), которые являются типичными агрессивными коррозионными средами. Сероводород в природном газе оказывает сильное коррозионное воздействие на трубопровод., и легко вызвать коррозионное растрескивание под напряжением (SSC) и индуцированное водородом растрескивание (ЭТА) трубопровода, приводящий к внезапному выходу из строя трубопровода, что создает большую угрозу безопасности при добыче и транспортировке природного газа.. Следовательно, к трубопроводам, используемым на месторождениях сверхвысокосернистого газа, предъявляются чрезвычайно высокие требования по коррозионной стойкости., особенно устойчивость к коррозионному растрескиванию под напряжением и водородному растрескиванию. трубы из композитной стали из коррозионностойкого сплава с внутренней плакировкой или футеровкой, особенно те, которые имеют плакированный/футерованный слой из сплава на основе никеля, обладают превосходной коррозионной стойкостью и могут эффективно противостоять коррозии, вызываемой сероводородом высокой концентрации., поэтому они широко используются в трубопроводах для сбора и транспортировки газа со сверхвысоким содержанием серы..

Композитные стальные трубы, используемые в трубопроводах для сбора и транспортировки газа со сверхвысоким содержанием серы, в основном представляют собой композитные стальные трубы с внутренней плакировкой, изготовленные методом наплавки или методом наплавки взрывом., а плакирующий слой в основном состоит из инконеля. 625 сплав на основе никеля (самый устойчивый к коррозии материал из сплава в современной среде со сверхвысоким содержанием серы.). Базовый слой обычно изготавливается из низколегированной стали Q355., что обеспечивает прочность и несущую способность трубопровода. Номинальный диаметр трубопровода обычно составляет 100-500 мм., и толщина стенки 8-15 мм, который подходит для сбора и транспортировки природного газа на газовых месторождениях (давление 3-8МПа). Во время моей стажировки, Я участвовал во вспомогательных работах по производству композитных стальных труб для проекта месторождения сверхвысокосернистого газа в провинции Сычуань., Китай. В проекте использованы композитные стальные трубы с внутренней плакировкой, изготовленные методом взрывной плакировки., базовый слой — низколегированная сталь Q355., плакированный слой был из инконеля 625 сплав на основе никеля (толщина плакированного слоя 2-3мм), а общая длина трубопровода составила 350км.. Содержание сероводорода в транспортной среде составляло 18%, и проект находится в эксплуатации уже 3 лет. Результаты регулярных проверок показывают, что трубопровод не имеет коррозии., коррозионное растрескивание под напряжением или дефекты растрескивания, вызванные водородом, и операция безопасна и стабильна.

Основным преимуществом композитных стальных труб при использовании промысловых трубопроводов для сбора и транспортировки газа со сверхвысоким содержанием серы является их превосходная коррозионная стойкость., особенно устойчивость к коррозионному растрескиванию под напряжением и водородному растрескиванию. Инконель 625 Плакирующий слой из сплава на основе никеля обладает хорошей стойкостью к сероводородной коррозии., и может эффективно предотвращать проникновение атомов водорода, предотвращение водородного растрескивания базового слоя. В то же время, сплав на основе никеля обладает хорошей вязкостью и может противостоять коррозионному растрескиванию под напряжением в условиях высокого содержания серы и высоких напряжений.. В дополнение, композитная стальная труба обладает высокой прочностью и способностью выдерживать давление., который может удовлетворить требования сбора и передачи газа на месторождении. По сравнению с традиционными антикоррозионными мерами (например, трубы из углеродистой стали с антикоррозионным покрытием), композитная стальная труба имеет более длительный срок службы (Больше, чем 25 лет) и более низкий процент отказов, что может сократить количество работ по техническому обслуживанию и замене трубопроводов, и обеспечить непрерывную и стабильную добычу газа на месторождении..

Основными проблемами при применении композитных стальных труб на месторождениях сверхвысокосернистого газа являются высокая себестоимость производства и строгие требования к контролю качества.. Цена на Инконель 625 сплав на основе никеля имеет очень высокую, что приводит к высокой себестоимости производства композитных стальных труб. (стоимость 2-3 раза больше, чем у композитных стальных труб с плакированным слоем из нержавеющей стали). В то же время, Процесс подготовки композитных стальных труб для месторождений газа со сверхвысоким содержанием серы очень строгий., и любой дефект качества (например, разрыв интерфейса, неравномерность толщины плакированного слоя) приведет к разрушению трубопровода вследствие коррозии. Следовательно, предприятию необходимо строго контролировать каждое звено процесса подготовки, от выбора сырья до последующей обработки и проверки, чтобы гарантировать качество продукции. Во время моей стажировки, Я обнаружил, что на предприятии создана специальная группа по контролю качества композитных стальных труб для газовых месторождений со сверхвысоким содержанием серы., и принял режим полной проверки ключевых звеньев, что обеспечивает квалификационный уровень продукции.

5.3 Применение в морских нефтегазопроводах

Морские нефте- и газопроводы являются важной частью морской разведки и разработки нефти и газа., которые находятся на вооружении в суровых морских условиях. Морская среда сложна, включая коррозию морской воды, Морская атмосферная коррозия, коррозия морских организмов, и трубопровод также подвергается воздействию ветровых волн, очистка океанских течений, давление грунта морского дна и другие нагрузки на окружающую среду. В то же время, морская среда транспортировки нефти и газа обычно содержит коррозийные компоненты, такие как соль, углекислый газ и сероводород, из-за чего морской трубопровод сталкивается с более серьезными проблемами коррозии.. Следовательно, Морские нефте- и газопроводы предъявляют высокие требования к коррозионной стойкости., Ударная вязкость, усталостная прочность и структурная целостность. Композитные стальные трубы из коррозионностойкого сплава с внутренней плакировкой или футеровкой могут соответствовать этим требованиям и широко используются в морских трубопроводах для сбора и транспортировки нефти и газа., подводные нефте- и газопроводы и другие месторождения..

Композитные стальные трубы, используемые в морских нефте- и газопроводах, в основном представляют собой композитные стальные трубы с внутренней плакировкой, изготовленные методом плакирования взрывом или методом горячей прокатки., и футерованные композитные стальные трубы, изготовленные методом гидравлического расширения труб.. Базовый слой обычно изготавливается из высокопрочной низколегированной стали. (например Х65, X80) с хорошей ударной вязкостью и усталостной прочностью, а плакированный/облицованный слой изготовлен из нержавеющей стали 316L или Inconel. 625 сплав на основе никеля с отличной коррозионной стойкостью. Номинальный диаметр трубопровода обычно составляет 200-1000 мм., и толщина стенки 10-20 мм, который может удовлетворить требования морской передачи высокого давления (давление 8-15МПа). Во время моей стажировки, Я узнал о проекте морского нефтяного месторождения в Южно-Китайском море., который принял общую длину 800 км композитных стальных труб., включая композитные стальные трубы с внутренней плакировкой, полученные методом плакирования взрывом (используется для подводных магистральных трубопроводов) и футерованные композитные стальные трубы, подготовленные методом гидравлического расширения труб. (используется для трубопроводов сбора и транспортировки на платформе). Базовый слой композитной стальной трубы — низколегированная сталь X80., плакированный/облицованный слой выполнен из нержавеющей стали 316L.. Трубопровод находится в эксплуатации уже 4 лет, и работа стабильна. Нет коррозии, при регулярном осмотре были обнаружены дефекты отслаивания или утечки.

Преимущества применения композитных стальных труб в морских нефте- и газопроводах в основном отражены в четырех аспектах.: Первый, слой плакированного/футерованного коррозионностойкого сплава может эффективно противостоять коррозии в морской воде., Морская атмосферная коррозия и коррозия морских организмов, и предотвратить коррозию и повреждение трубопровода; Второй, базовый слой из высокопрочной низколегированной стали обладает хорошей ударной вязкостью и усталостной стойкостью., который может противостоять воздействию ветровой волны, размыв океанских течений и другие нагрузки на окружающую среду, и избежать разрыва трубопровода, вызванного усталостным повреждением; В третьих, композитная стальная труба имеет высокую структурную целостность и хорошую концентричность., что удобно для монтажа и сварки морских трубопроводов.; Четвертый, по сравнению со всей трубой из коррозионностойкого сплава, композитная стальная труба имеет более низкую стоимость и меньший вес., что может снизить стоимость транспортировки и монтажа морских трубопроводов. (стоимость морской транспортировки и установки очень высока, и снижение веса трубопровода позволяет существенно снизить стоимость монтажа). Например, в вышеупомянутом проекте морского нефтяного месторождения в Южно-Китайском море., Использование композитных стальных труб вместо цельных труб из нержавеющей стали позволило снизить затраты на транспортировку и монтаж примерно 35%.

однако, применение композитных стальных труб в морских нефте- и газопроводах также сталкивается с некоторыми проблемами.: Первый, Морская среда сурова, и трубопровод находится под длительным погружением и воздействием ветровых волн., предъявляет высокие требования к характеристикам склеивания композитных стальных труб.. Если качество склеивания плохое, слой плакирования/подкладки отслоится от основного слоя, приводящее к разрушению трубопровода вследствие коррозии; Второй, установка и обслуживание морского трубопровода затруднены, и стоимость высокая. Если композитная стальная труба повреждена, это сложно починить, и необходимо использовать профессиональное оборудование для морских операций., что увеличивает стоимость обслуживания; В третьих, коррозии морских организмов трудно избежать. Несмотря на то, что плакированный/футерованный слой из коррозионностойкого сплава обладает хорошей коррозионной стойкостью,, некоторые морские организмы (такие как ракушки) прикрепится к поверхности трубопровода, приводит к местной коррозии. Ввиду этих проблем, предприятие, где я стажировался, разрабатывает композитную стальную трубу с функцией крепления против морских организмов, и оптимизация процесса соединения для повышения прочности соединения композитной стальной трубы., чтобы адаптироваться к суровой морской среде.

5.4 Эффект применения и сводная информация о инженерной практике

Благодаря практике применения труб из композитных стальных сплавов с внутренней плакировкой или футеровкой на различных месторождениях нефти и газа., можно обнаружить, что композитные стальные трубы имеют очевидные преимущества в коррозионной стойкости., Прочность, прочность и экономичность, и хорошо адаптируется к суровым условиям работы нефтегазовой отрасли. Эффект от применения замечательный, главным образом отражается в следующих аспектах: Первый, существенно продлевается срок службы трубопровода, который может достигать более 25-30 лет, который 2-3 раз больше, чем у традиционных труб из углеродистой стали с покрытиями; Второй, значительно снижается интенсивность отказов трубопровода, избежание экономических потерь и угроз безопасности, вызванных коррозией трубопроводов, шелушение и утечка; В третьих, комплексная экономическая выгода хороша. Хотя первоначальные инвестиции в композитные стальные трубы выше, чем в традиционные трубопроводы., Длительный срок службы и низкие затраты на техническое обслуживание делают комплексную экономическую выгоду от композитных стальных труб большей, чем у традиционных трубопроводов.; Четвертый, область применения широка, которые могут быть применены к наземным, офшорный, сверхвысокое содержание серы и другие суровые условия, и может соответствовать требованиям различных спецификаций и уровней давления трубопроводов.

Во время моей стажировки, Я глубоко осознал, что инженерное применение композитных стальных труб тесно связано с процессом подготовки., качество продукции и инженерный дизайн. Только путем выбора соответствующего процесса подготовки в соответствии с условиями инженерного труда., строгий контроль качества продукции, и выполнение научно-технического проектирования и монтажа, Можно ли использовать превосходные характеристики композитных стальных труб?. Например, на месторождениях сверхвысокосернистого газа, необходимо выбрать процесс наплавки взрывом с высокой прочностью соединения и инконелем. 625 Плакирующий слой из сплава на основе никеля; в наземных магистральных газопроводах, можно выбрать процесс наплавки с относительно низкой стоимостью и плакирующим слоем из нержавеющей стали 316L.; в морских трубопроводах, необходимо выбрать композитную стальную трубу с хорошими характеристиками склеивания и ударной вязкостью..

В то же время, все еще существуют некоторые проблемы в инженерном применении композитных стальных труб., например, высокая стоимость производства (особенно трубы из композитной стали из сплава никеля), сложный процесс приготовления, сложная сварка и обслуживание, и т.д.. Эти проблемы ограничивают дальнейшее продвижение и применение композитных стальных труб.. Следовательно, необходимо дополнительно оптимизировать процесс подготовки, снизить себестоимость продукции, совершенствовать технологию сварки и технического обслуживания, и разработать новые высокопроизводительные, недорогие композитные материалы для стальных труб, с целью расширения сферы применения композитных стальных труб в нефтегазовой отрасли..

6 Тенденции развития и перспективы производства труб из коррозионностойких легированных стальных композитов с внутренней плакировкой или футеровкой

В связи с непрерывным углублением разведки и разработки нефти и газа в глубоководных районах Китая., глубоководные и высокосернистые районы, возрастает суровость условий эксплуатации трубопроводов, и требования к характеристикам материалов нефте- и газопроводов также становятся все выше и выше. В то же время, с бурным развитием материаловедения, технология производства и технология испытаний, трубы из композитной стали из коррозионностойкого сплава с внутренней плакировкой или футеровкой, как высокопроизводительный, экономичный и экологически чистый материал для трубопроводов, сталкиваются с новыми возможностями развития и проблемами. Исходя из текущего технического уровня, прикладная инженерная практика и мой опыт стажировки, В этом разделе будут обсуждаться тенденции развития и перспективы труб из композитной стали из коррозионностойкого сплава с внутренней плакировкой или футеровкой., ориентируясь на тенденции развития технологии приготовления, исследования и разработки материалов, оптимизация производительности и интеллектуальная разработка, и с нетерпением ожидаем возможности применения композитных стальных труб в нефтегазовой отрасли..

6.1 Тенденции развития технологии приготовления

Технология подготовки труб из композитных стальных сплавов из коррозионностойкого сплава с внутренней плакировкой или футеровкой является основным фактором, влияющим на качество продукции., эффективность производства и себестоимость продукции. В настоящий момент, основные технологии приготовления (Термическое напыление, наплавка сварка, взрывная оболочка, облицовка горячей прокаткой, расширение трубы, и т.п.) имеют свои преимущества и недостатки. В будущем, тенденция развития технологии приготовления будет ориентирована на высокую эффективность, бюджетный, высокое качество и защита окружающей среды, и продолжит оптимизировать существующие технологии и разрабатывать новые технологии приготовления..

Первое направление развития – автоматизация и интеллектуализация существующей технологии приготовления.. В настоящий момент, некоторые подготовительные процессы (например, термическое напыление, наплавка сварка) по-прежнему полагаться на ручное управление, который имеет низкую эффективность производства, большая трудоемкость и нестабильное качество продукции. В будущем, с развитием промышленной автоматизации и интеллектуальных технологий, существующая технология подготовки постепенно обеспечит полную автоматизацию и интеллект.. Например, В процессе термического напыления будет использоваться интеллектуальная система управления распылителем., который может автоматически регулировать температуру пламени, расстояние распыления, скорость подачи порошка и другие параметры в зависимости от размера базовой стальной трубы и требований плакированного слоя., обеспечение однородности и стабильности плакирующего слоя; В процессе сварки наплавки будет использоваться технология роботизированной автоматической сварки., что может улучшить эффективность сварки и качество сварки, уменьшить ошибку ручного управления, и реализовать непрерывное производство композитных стальных труб большого диаметра.. Во время моей стажировки, Я видел, что предприятие пытается внедрить роботизированное оборудование для автоматической наплавки., что может повысить эффективность производства более чем 50% и снизить процент брака продукции более чем 30% по сравнению с ручной наплавочной сваркой.

Второе направление развития – оптимизация и интеграция существующих технологий приготовления.. Существующие технологии приготовления имеют свои ограничения.. Например, процесс термического напыления имеет низкую прочность сцепления, процесс наплавки взрывом опасен и имеет высокую стоимость, а процесс плакирования горячей прокаткой имеет узкую область применения.. В будущем, предприятие будет интегрировать преимущества различных технологий получения для разработки новых технологий получения композитов.. Например, сочетание процесса термического напыления и наплавки: Первый, используйте термическое напыление для подготовки тонкого плакирующего слоя из коррозионностойкого сплава. (как нижний слой), а затем используйте наплавочную сварку, чтобы подготовить толстый плакированный слой. (в качестве рабочего слоя). Эта комбинация может не только улучшить прочность соединения плакированного слоя., но также повысить эффективность производства и снизить себестоимость продукции; сочетание процесса горячей прокатки плакирования и процесса расширения гидравлической трубы: Первый, использовать горячую прокатку для подготовки композитной заготовки, а затем используйте расширение гидравлической трубы, чтобы улучшить герметичность соединения между базовым слоем и плакированным слоем., обеспечение качества продукции. Во время моей стажировки, технический мастер рассказал мне, что на предприятии проводятся исследования по совмещению процесса термического напыления и наплавочной сварки., и добился первых результатов. Композитные стальные трубы, изготовленные по этой технологии, обладают как высокой прочностью соединения, так и высокой эффективностью производства..

Третье направление развития – разработка новых экологически чистых технологий приготовления.. В настоящий момент, некоторые подготовительные процессы (например взрывная оболочка, Термическое напыление) будет производить шум, пыль и вредные газы в процессе производства, которые будут загрязнять окружающую среду и влиять на здоровье операторов. В будущем, с усовершенствованием требований по охране окружающей среды, Важным направлением станет разработка новых экологически чистых технологий приготовления. Например, разработка малошумных, технология малопылевой взрывной наплавки, использование экологически чистых взрывчатых веществ и пылеулавливающего оборудования для снижения загрязнения окружающей среды; разработка технологии вакуумного термического напыления, что позволяет избежать окисления плакированного слоя в процессе напыления, улучшить качество продукции, и сократить выбросы вредных газов. В дополнение, разработка энергосберегающих технологий приготовления (например, технология наплавки горячей прокаткой с низким энергопотреблением) также станет важной тенденцией, что может снизить потребление энергии и себестоимость продукции.

6.2 Тенденции развития материальных исследований и разработок

Материал труб из композитной стали из коррозионностойкого сплава с внутренней плакировкой или футеровкой напрямую определяет эксплуатационные характеристики продукта.. В настоящий момент, Материал базового слоя в основном представляет собой углеродистую сталь/низколегированную сталь., а материал плакированного/футерованного слоя в основном состоит из нержавеющей стали и сплава на основе никеля.. В будущем, в условиях все более суровых условий работы нефте- и газопроводов и постоянного развития материаловедения., исследования и разработки композитных материалов для стальных труб будут сосредоточены на высоких эксплуатационных характеристиках., низкая стоимость и многофункциональность, и разработает новые высокоэффективные материалы для базового слоя и плакированного/футерованного слоя..

Первой тенденцией развития являются исследования и разработки высокопрочных, высокопрочные материалы базового слоя. С увеличением давления транспортировки нефти и газа и расширением дальности передачи, Требования к прочности и вязкости основного слоя композитных стальных труб становятся все выше и выше.. В настоящий момент, материал базового слоя в основном Q355, X80 низколегированная сталь. В будущем, исследования и разработки высокопрочных низколегированных сталей (например Х90, х100) с более высокой прочностью и вязкостью станет в центре внимания. Низколегированные стали X90 и X100 имеют более высокий предел текучести и прочность на растяжение., что может уменьшить толщину стенки композитной стальной трубы при том же давлении передачи, уменьшить вес трубопровода, и сократить расходы на транспортировку и установку. В то же время, высокая прочность этих материалов может улучшить противоударные и усталостные характеристики трубопровода., адаптация к сложным нагрузкам окружающей среды. Во время моей стажировки, Я узнал, что предприятие сотрудничает с университетами для проведения исследований по композитным стальным трубам из низколегированной стали Х90 с базовым слоем., и подготовила мелкосерийные образцы, которые прошли испытания на производительность и соответствуют требованиям передачи высокого давления.

Вторая тенденция развития – исследование и разработка недорогих, высококоррозионностойкие плакированные/футерованные материалы. В настоящий момент, высококоррозионностойкие плакированные/футерованные материалы (такие как Инконель 625 сплав на основе никеля) иметь высокую цену, что приводит к высокой себестоимости производства композитных стальных труб., ограничивающие их широкое применение. В будущем, исследования и разработки недорогих, Важным направлением станут материалы из сплавов с высокой коррозионной стойкостью.. Например, исследования и разработки нержавеющей стали с низким содержанием никеля (например 2205 дуплексная нержавеющая сталь) и композиционные коррозионностойкие сплавы (такие как композиционные материалы из сплава нержавеющей стали и никеля.) может снизить содержание драгоценных металлов (например, никель, Молибден) исходя из обеспечения коррозионной стойкости, тем самым снижая материальные затраты. 2205 дуплексная нержавеющая сталь имеет как аустенитную, так и ферритную структуру., который имеет хорошую коррозионную стойкость (близко к нержавеющей стали 316L) и высокая сила, и стоимость 20%-30% ниже, чем у нержавеющей стали 316L. В настоящий момент, предприятие, где я стажировался, начало использовать 2205 дуплексная нержавеющая сталь в качестве материала плакированного/футерованного слоя для некоторых проектов, работающих в средах со средней степенью коррозии., и эффект от применения хороший.

Третье направление развития – исследование и разработка многофункциональных композиционных материалов.. В будущем, Композитные стальные трубы будут не только обладать коррозионной стойкостью и высокой прочностью., но и развиваться в направлении многофункциональности, например, приставка против морских организмов, против усталости, анти-высокая температура и другие функции. Например, добавление средств против обрастания в плакированный/футеровочный слой из коррозионностойкого сплава для предотвращения прилипания морских организмов к поверхности трубопровода, уменьшение местной коррозии; добавление редкоземельных элементов в материал основного слоя для улучшения противоусталостных характеристик трубопровода, продление срока службы трубопровода в условиях знакопеременной нагрузки; разработка жаропрочных коррозионностойких сплавов (например, сплав Хастеллой) адаптироваться к высокотемпературным условиям работы при глубокопластовой транспортировке нефти и газа (температура ≥150 ℃). Во время моей стажировки, Я узнал, что на предприятии проводятся исследования по созданию композитных стальных труб против морских организмов., и добавил специальный компонент, препятствующий обрастанию, к плакированному слою из нержавеющей стали 316L., который может эффективно предотвратить прикрепление ракушек и других морских организмов.

6.3 Тенденции развития оптимизации производительности и интеллектуального обнаружения

В связи с ростом требований нефтегазовой отрасли к безопасности и надежности трубопроводов, оптимизация характеристик труб из композитных стальных сплавов из коррозионностойкого сплава с внутренней плакировкой или футеровкой и интеллектуальное определение качества продукции станут важными тенденциями развития.. Оптимизация производительности будет сосредоточена на улучшении производительности соединения., коррозионная стойкость и структурная целостность композитных стальных труб, в то время как интеллектуальное обнаружение будет сосредоточено на повышении эффективности обнаружения., точность и неразрушаемость, осуществление полного технологического контроля качества композитных стальных труб.

В плане оптимизации производительности, в первую очередь необходимо улучшить характеристики сцепления между базовым слоем и плакированным/облицованным слоем.. Качество склеивания является ключом к обеспечению общих характеристик композитных стальных труб.. В будущем, за счет оптимизации технологии предварительной очистки, контроль параметров процесса и технология доочистки, Прочность и целостность соединения композитных стальных труб будут дополнительно улучшены.. Например, оптимизация процесса предварительной пескоструйной обработки, регулировка давления пескоструйной обработки и размера частиц песка для улучшения шероховатости и чистоты поверхности базового слоя, усиление силы сцепления между базовым слоем и плакированным/облицованным слоем; оптимизация технологических параметров наплавки и наплавки взрывом, регулировка сварочного тока, скорость детонации и другие параметры для формирования более плотного и непрерывного слоя соединения.; разработка новых технологий постобработки (например, технология лазерного переплава), который может переплавить интерфейс склеивания, устранить дефекты интерфейса (такие как пробелы, оксидные слои), и улучшить прочность соединения. Во время моей стажировки, Технический персонал использовал технологию лазерного переплава для обработки поверхности соединения композитных стальных труб, подготовленных методом термического напыления., а прочность соединения на сдвиг была улучшена более чем 40%.

Вторым направлением оптимизации производительности является повышение коррозионной стойкости и срока службы композитных стальных труб.. На основе разработки новых коррозионностойких материалов, коррозионная стойкость композитных стальных труб будет дополнительно улучшена за счет технологии модификации поверхности и мер по защите от коррозии.. Например, применение технологии лазерной закалки поверхности для повышения твердости и коррозионной стойкости поверхности плакированного/футерованного слоя, повышение износостойкости и коррозионной стойкости внутренней стенки трубопровода; нанесение специального антикоррозионного покрытия на поверхность плакированного/облицованного слоя (например, покрытие из ПТФЭ), который может образовывать двойную систему антикоррозионной защиты с плакированным/футерованным слоем из коррозионностойкого сплава., дальнейшее повышение коррозионной стойкости трубопровода; оптимизация структуры плакированного/облицованного слоя, принятие градиентной композитной структуры (коррозионная стойкость плакированного/футерованного слоя постепенно увеличивается от основного слоя к поверхности), который может не только обеспечить качество сцепления с базовым слоем, но и улучшить коррозионную стойкость поверхности. Например, Градиентный композитный плакированный слой с “внутренний слой из нержавеющей стали с низким содержанием никеля + Внешний слой из нержавеющей стали с высоким содержанием никеля” может снизить стоимость, обеспечивая при этом стойкость к поверхностной коррозии.

Третьим направлением оптимизации производительности является улучшение структурной целостности и точности размеров композитных стальных труб.. За счет оптимизации процесса подготовки и совершенствования производственного оборудования., однородность толщины, концентричность и точность размеров композитных стальных труб будут улучшены., избежание структурных дефектов, таких как неравномерная толщина, эксцентриситет и внутренние трещины. Например, внедрение автоматического прокатного оборудования и интеллектуальной системы управления для улучшения однородности толщины композитных стальных труб с покрытием горячей прокатки.; применение высокоточного оборудования для ввода и системы обнаружения концентричности для улучшения концентричности композитной стальной трубы с футеровкой; разработка технологии онлайн-дефектоскопии для обнаружения структурных дефектов композитных стальных труб в режиме реального времени в процессе подготовки, и вовремя устранить дефекты.