Процесс сварки для композитных труб с низкоуглеродистой стальной стали с низкоуглеродиной стали.

Следующий анализ содержит комплексный, научный, и управляемое данными обсуждение сварки для композитных труб с низкоуглеродной сталью с низкоуглеродиной сталью из малого диаметра, на основе указанного исследования (Дои: 10.7512/J.issn.1001-2303.2023.05.12). Содержание охватывает свойства материала, сварки, качество контроль, и сравнительный анализ, поддерживается таблицами для ясности.

1. Свойства материала и выбор для композитных труб

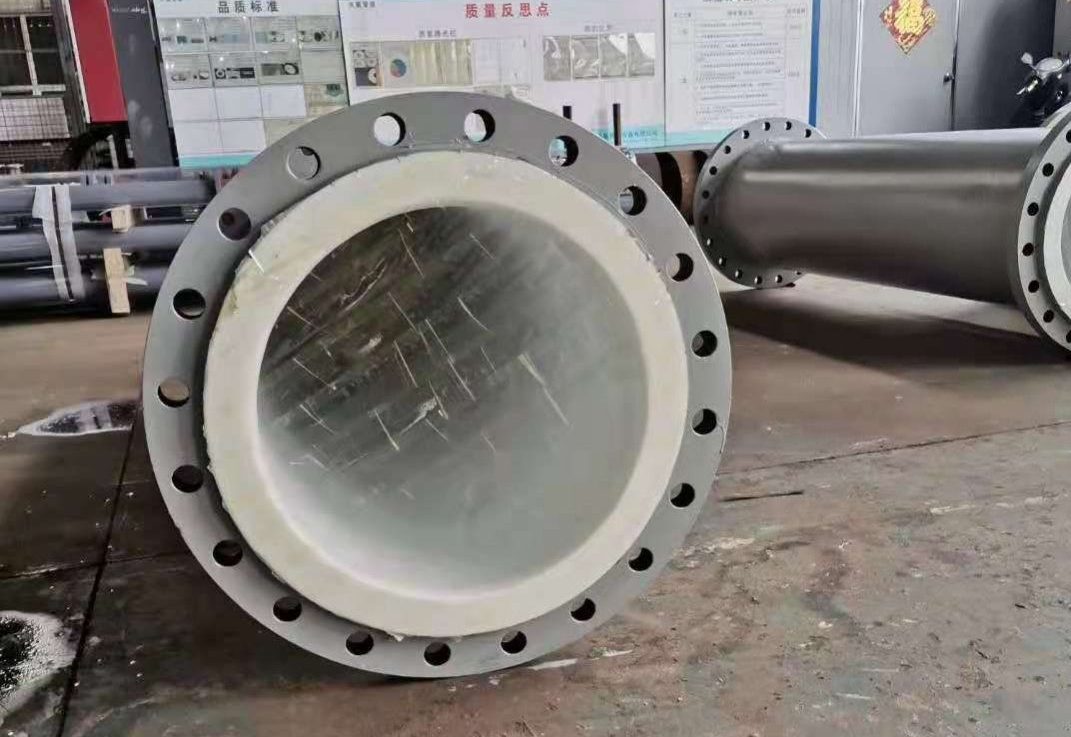

Сварка композиционных труб с низкоуглеродной стальной сталью с низкоуглеродистой сталь. Низкоуглеродистая сталь, такие как Q235, предлагает отличную сварку благодаря низкоуглеродному содержанию (≤0,20%), Минимизация риска холодного растрескивания и обеспечения хорошей пластичности. Слой из нержавеющей стали, обычно 304 или 316L, обеспечивает коррозионную стойкость, сделать его идеальным для применения в нефти и газе, Химическая обработка, или системы водоснабжения. Композитная структура использует прочность и экономическую эффективность низкоуглеродистой стали с долговечностью нержавеющей стали.

Свойства материала значительно влияют на процесс сварки. Низкоуглеродистая сталь имеет теплопроводность приблизительно 50 Вт/(м · к) и точка плавления около 1500 ° C, в то время как нержавеющая сталь (например, 304) имеет более низкую теплопроводность 16–20 Вт/(м · к) и температура плавления 1400–1450 ° C. Это несоответствие требует точного управления тепловым вводом, чтобы предотвратить такие дефекты, как сжигание или неполное слияние на границе раздела. Слой из нержавеющей стали обычно имеет толщину 1–3 мм, металлургически связан с низкоуглеродистой стальной подложкой 3–10 мм, Образование композитных труб с наружными диаметрами 20–50 мм для применений с небольшим диаметром.

В ссылке на исследование подчеркивается важность выбора материала наполнителя. Аустенитная сварка из нержавеющей стали расходные материалы, такие как ER308L или ER316L, выбираются в соответствии с композицией слоя облицования, Обеспечение коррозионной сопротивления и механической совместимости. Химический состав этих материалов обобщен в таблице 1. Различия в коэффициентах термического расширения (Низкоуглеродистая сталь: ~ 12 × 10⁻⁶/° C.; Нержавеющая сталь: ~ 17 × 10⁻⁶/° C.) позировать проблемы, Поскольку тепловые напряжения могут привести к искажению или растрескиванию. Предсварочная подготовка, например, лазерная очистка для удаления оксидов и загрязнений, имеет решающее значение для обеспечения сварки качество. Лазерная очистка достигает шероховатости поверхности РА = 2,52 при оптимальных параметрах (Лазерная сила: 16 Вт, скорость сканирования: 1200 мм/с), уменьшение дефектов.

| Материал | C (%) | Si (%) | MN (%) | CR (%) | Ni (%) | Mo (%) | Железо (%) |

|---|---|---|---|---|---|---|---|

| Q235 (Низкоуглеродистая сталь) | ≤0.20 | ≤0.35 | ≤1.40 | – | – | – | мяч. |

| 304 Нержавеющая сталь | ≤0.08 | ≤1,00 | ≤2,00 | 18–20 | 8–10.5 | – | мяч. |

| ER308L Filler | ≤0.03 | ≤0,65 | 1.0–2.5 | 19–22 | 9–11 | – | мяч. |

2. Выбор и методы сварки

Композитные трубы сварки сварки с небольшим диаметром требуют процессов, которые уравновешивают тепловой вход, проникновение, и металлургическая совместимость. В ссылке на статью подчеркивается инертный вольфрамовый газ (ТИГ) и металлический инертный газ (МНЕ) Сварка как основные методы из -за их точности и способности обрабатывать разнородные металлы. TIG-сварка, Использование несвязного вольфрамового электрода, обеспечивает отличный контроль над бассейном сварного шва, сделать его подходящим для тонкого слоя из нержавеющей стали. МИГ-сварка, с более высокой скоростью осаждения, часто используется для базового слоя или многопроходных сварных швов, повышение производительности.

Параметры сварки TIG обычно включают ток 80–120 A (DCEN), напряжение 10–15 В, и скорость потока аргона 8–12 л/мин. Для меня сварка, параметры варьируются от 100–150 a, 18–22 V., и скорость подачи проводов 4–6 м/мин.. Эти настройки обеспечивают стабильное поведение дуги и минимизируют затронутую зону тепла (ЗТВ) Проблемы, такие как зерновое укрепление или сенсибилизация в нержавеющей стали. Импульсная сварка TIG может еще больше уменьшить тепловой вход, Улучшение однородности сварного шва и уменьшение искажений, Как отмечено в исследовании.

Ключевой проблемой является управление переходной зоной между низкоуглеродистой сталью и нержавеющей стали. Разведение бассейна сварного шва должно контролировать, чтобы предотвратить чрезмерное содержание железа от базового слоя, который может поставить под угрозу коррозионную стойкость. Исследование предлагает технику слоя масла, где наполнитель из нержавеющей стали нанесен на низкоуглеродистую стальную сторону перед окончательной сваркой, уменьшение эффектов разбавления. Это согласуется с исследованиями по сварке разнородных металлов, подчеркивая необходимость точного управления тепловым вводом, чтобы избежать растрескивания. Сравнительные преимущества TIG и MIG суммированы в таблице 2, Подчеркивая их пригодность для различных сценариев сварки.

| Процесс | Текущий (A) | Напряжение (V) | Поток газа (L/мин) | Скорость подачи проводов (м/мой) | Тепловой вход (KJ/MM) |

|---|---|---|---|---|---|

| ТИГ | 80–120 | 10–15 | 8–12 | – | 0.5–0.8 |

| МНЕ | 100–150 | 18–22 | 10–15 | 4–6 | 0.8–1.2 |

3. Неспособности сварки и контроль качества

Сварные композитные трубы сварки с небольшим диаметром подвержены дефектам, таким как неполное слияние, пористость, и ликвидное растрескивание, особенно на интерфейсе материала. Насланное исследование идентифицирует трещину ликвида. На восприимчивость к ликвам влияет граничная сегрегация зерна и может быть смягчена путем оптимизации параметров сварки и использования наполнителей с низким уровнем углерода, как подтверждается связанной литературой.

Неразрушающий контроль (неразрушающий контроль) методы, например, ультразвуковой контроль (OUT) и рентгенографическое исследование (RT), имеют решающее значение для качество гарантия. UT обнаруживает внутренние дефекты с чувствительностью 0.5 мм, В то время как RT идентифицирует поверхностные и подземные недостатки. Исследование сообщает, что сварные швы, произведенные с оптимизированными параметрами (например, Тиг в 100 A, 12 V) достичь скорости дефектов ниже 1%, Стандарты собраний, такие как GB/T 41107.1—2021. Механические испытания, в том числе тесты на растяжение и изгиб, оценивает целостность сварки. Прочность на растяжение сварного шарнира достигает 90–95% базовой низкоуглеродистой стали (σ_b ≈ 400-500 ppa), с удлинением 20–25%. Слой нержавеющей стали сохраняет коррозионную стойкость, с потенциалом пиття (E_pit) Значения, сопоставимые с 304 Нержавеющая сталь (~ 0,3 в VS. Сцена).

послесварочная термообработка (ПВТ) при 600–650 ° С в течение 1–2 часов может снять остаточные напряжения, Снижение риска растрескивания коррозии стресса. однако, Чрезмерный PWHT может вызвать сенсибилизацию в нержавеющей стали, снижение коррозионной стойкости. Таблица 3 сравнивает метрики качества сварки для Tig и Mig, Выделение превосходного контроля дефектов Тига и коррозии.

| Процесс | Прочность на растяжение (MPA) | относительное удлинение (%) | пористость (%) | Потенциал для ямки (В VS. Сцена) |

|---|---|---|---|---|

| ТИГ | 450–480 | 22–25 | <0.5 | 0.28–0.32 |

| МНЕ | 420–460 | 18–22 | 1–2 | 0.25–0,30 |

4. Сравнительный анализ и оптимизация

Сварка композитных труб с небольшим диаметром требует балансировки продуктивности, качество, и стоимость. Сварка TIG превосходна в производстве высококачественных сварных швов с минимальными дефектами, но медленнее и более трудоемкость. Сварка MIG обеспечивает более высокую эффективность, но увеличивает риск дефектов из -за более высокого теплового ввода. В ссылке на исследование предлагается гибридный подход, Объединение Tig для корневого прохода и MIG для проходов наполнителя, Чтобы оптимизировать качество и производительность.

Данные указывают на то, что сварка TIG в 100 А и 12 V достигает ширины сварного шва 4–6 мм с глубиной проникновения 2–3 мм, Подходит для труб с небольшим диаметром (20-50 мм от). Я свартись это 120 А и 20 V приводит к более широкой бусине (6–8 мм) и более глубокое проникновение (3–4 мм), но с более высокой скоростью дефектов. Гибридный подход уменьшает время сварки на 20–30% по сравнению с только TIG, сохраняя приниженность дефекта ниже 1%. Для труб с 2 Мм слой из нержавеющей стали и 5 ММ с низкоуглеродной стальной основой, корень тига 90 За этим проходит наполнитель MIG в 110 А рекомендуется для обеспечения стабильного бассейна сварного шва и минимизировать разбавление.

Предварительное нагревание со стороны низкоуглеродной стали до 100–150 ° C снижает тепловые напряжения, Выровняется с ISO/TR 17671-2 стандарты. Таблица 4 сравнивает производительность сварки между процессами, Подчеркнув баланс эффективности и качества гибридного подхода. Будущие улучшения могут включать гибридную сварку лазерной тига, Как исследовали в связанных исследованиях.

| Процесс | Время сварки (n/m) | Скорость дефекта (%) | Производительность (м/ч) | Индекс затрат (USD/M.) |

|---|---|---|---|---|

| Только тиг | 5–6 | <1 | 10–12 | 10–12 |

| Только миг | 3–4 | 1–2 | 15–18 | 8–10 |

| Гибридный (Тиг+я) | 4–5 | <1 | 12–15 | 9–11 |

Заключение

Сварка композитных труб с низкоуглеродистой стальной стали с низким уровнем углерода требует тщательного рассмотрения свойств материала, сварки, и меры контроля качества. Сварка Tig и MIG - это жизнеспособные процессы, С Tig, предлагающим превосходное качество и MIG, обеспечивая более высокую эффективность. Гибридный подход оптимизирует оба аспекта, Поддерживается точным управлением параметром и предварительной подготовкой. Предоставленные данные и сравнительный анализ обеспечивают научную основу для достижения высококачественных сварных швов с минимальными дефектами, Соблюдение отраслевых стандартов для эффективности и долговечности.

Ты должен быть вошли в систему опубликовать комментарий.