Dubleksin kapsamlı bir teknik analizi 2205 Dikişsiz boru (ABD S32205 / DİN 1.4462)

soyut: Bu derinlemesine rapor, dubleks paslanmaz çelik sınıfının kapsamlı bir incelemesini sağlar. 2205, özellikle kesintisiz boru formunda, Standart tasarımlarını kapsayan ABD S32205 ve DIN Malzeme Numarası 1.4462. Çalışma, dubleks paslanmaz çeliklerin temel metalurjisini araştırıyor, Olağanüstü özelliklerine verilen östenit ve ferrit fazlarının kritik dengesini açıklamak. Kimyasal bileşimin kapsamlı bir analizi, Mekanik Özellikler, korozyon direnç mekanizmaları, ve kesintisiz boru için üretim süreçleri sunulur. Raporda, talepkar endüstrilerdeki kapsamlı uygulamaları ayrıca araştırıyor, İmalat Yönergeleri, ve diğer paslanmaz çelik dereceleriyle karşılaştırmalı bir değerlendirme. Uluslararası standartları detaylandıran kapsamlı veri tabloları tarafından desteklenmektedir, Mekanik ve kimyasal özellikler, ve korozyon performansı, Bu belge, mühendisler için kesin bir teknik referans görevi görür., tasarımcılar, ve malzeme seçim uzmanları.

anahtar kelimeler: dubleks 2205, ABD S32205, 1.4462, Dikişsiz boru, Çukurluk Direnci Eşdeğeri Numarası (ODUN), Faz dengesi, Klorür stres korozyonu çatlaması (CL-SCC), Çukur korozyonu, ASTM A790, ASME SA790, Sıcak Çalışma, Çözüm Tavlama.

1. giriiş

Geliştirilmiş verimlilik artışı, Emniyet, ve agresif ortamlarda faaliyet gösteren endüstriyel süreçlerde uzun ömür, gelişmiş malzemelerin gelişimini yönlendirmiştir. Bunların arasında, Dubleks paslanmaz çelikler (DSS) Konvansiyonel östenitik arasındaki performans boşluğunu başarıyla kapatan bir köşe taşı malzemesi sınıfını temsil edin (örneğin, 304/316) ve ferritik paslanmaz çelikler. Bu aile içindeki en yaygın ve yaygın olarak belirtilen not dubleks 2205.

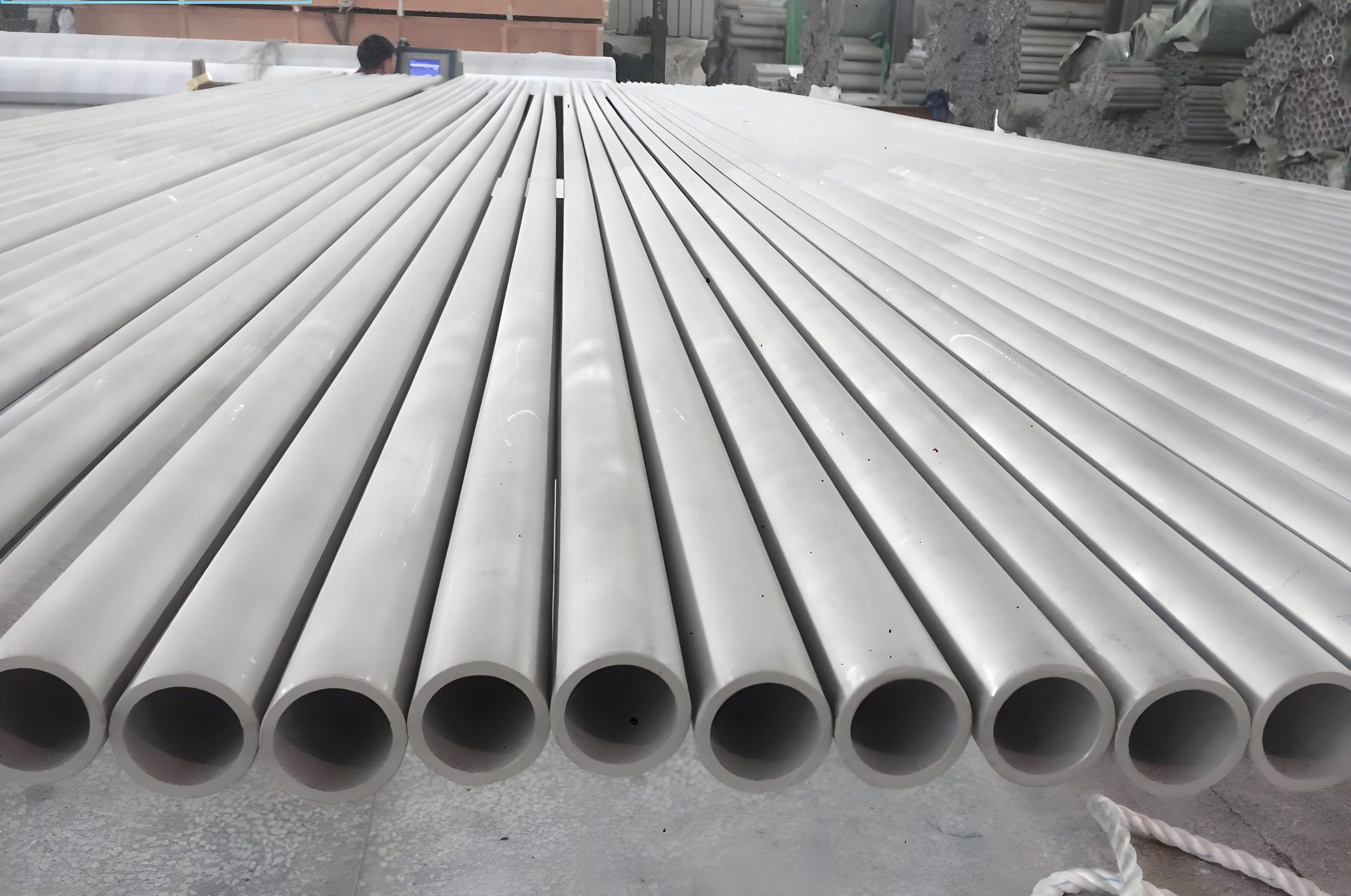

Atama “dubleks” iki fazlı mikroyapısından kaynaklanır, kabaca eşit oranda östenit içeren (C) ve ferrit (A). Bu sinerjistik mikroyapı, kurucu fazlarının en çok arzu edilen özelliklerini birleştirir: Ferritik fazdan gelen stres korozyonuna karşı yüksek mukavemet ve direnç, ve östenitik fazdan gelen tokluk ve korozyon direnci. Bu alaşımın kesintisiz boru formu, üstün basınç bütünlüğü gerektiren uygulamalar için kritiktir., homojenlik, ve aşındırıcı ve yüksek basınçlı medyanın taşınmasında güvenilirlik. Bu rapor, dubleksin kapsamlı bir teknik analizini sağlar 2205 Dikişsiz boru, Ortak standartlarına atıfta bulunmak UNS S32205 ve DIN 1.4462.

2. Malzeme özellikleri ve standart atamalar

dubleks 2205 doğru mikroyapı ve özellikleri sağlayan hassas bir kimyasal bileşim aralığı ile tanımlanır. Kesintisiz boru ve tüp için çok sayıda uluslararası standart kapsamındadır..

Birincil atamalar:

-

ABD S32205: Bu birleşik numaralandırma sistemi ataması, büyük ölçüde eski UNS S31803'ün yerini aldı. S32205, kompozisyon üzerinde daha sıkı kontrollere sahiptir, özellikle azot içeriği, Optimum performansı sağlamak için.

-

Din w. NR. 1.4462: Bu Alman malzeme numarası (Malzeme numarası) Bu sınıf için. Avrupa projelerinde ve spesifikasyonlarında yaygın olarak atıfta bulunulur.

Kesintisiz boru için önemli uluslararası ürün standartları:

-

ASTM A790/A790M: Genel servis için kesintisiz ferritik/östenitik paslanmaz çelik boru için standart spesifikasyon.

-

ASME SA790/SA790M: ASTM A790 ile aynı ancak Amerikan Makine Mühendisleri Derneği tarafından ASME Kazan ve Basınçlı Kodu Uygulamalarında Kullanım İçin Yayınlanmıştır.

-

TR 10216-5: Basınç amaçlı dikişsiz çelik tüpler – Teknik teslim şartları – parça 5: Paslanmaz çelik tüpler.

-

Norsok MDS D45: Açık deniz petrol ve gaz endüstrisi için katı ek gereksinimlere sahip Norveç standardı.

tablo 1: Dubleks için temel uluslararası standartlar 2205 Dikişsiz boru

| Standart sayı | Başlık | Kapsam | Temel Gereksinimler |

|---|---|---|---|

| ASTM A790 / ASME SA790 | Kesintisiz ferritik/östenitik paslanmaz çelik boru için standart spesifikasyon | Kimyasal'ı kapsar, Mekanik, test, ve genel korozif hizmet için işaretleme gereksinimleri. | UNS S32205 için kimyayı belirtir, Mekanik Özellikler (min, ÜTS, Kopma uzaması), Hidrostatik Test, NDE Seçenekleri. |

| TR 10216-5 | Basınç amaçlı dikişsiz çelik tüpler – parça 5: Paslanmaz çelik tüpler | Basınç Tüpleri için Avrupa Standardı. Notları malzeme numaralarına göre tanımlar. | Kapaklar w. NR. 1.4462. ASTM'ye benzer gereksinimleri içerir, ancak farklı test frekansları ve muayene kriterleri olabilir. |

| Norsok MDS D45 | Dubleks paslanmaz çelikler için malzeme veri sayfası | Açık deniz petrolü için ek gereksinimleri tanımlar & Gaz Uygulamaları. | Genellikle daha katı kimya kontrolleri gerektirir, Daha titiz NDE (100% ÇIKIŞ + ET), Belirli PMI doğrulaması, ve gelişmiş korozyon testi. |

3. Metalurji ve kimyasal bileşim

Dubleksin olağanüstü özellikleri 2205 özenle tasarlanmış kimyasal bileşiminin doğrudan bir sonucudur.

3.1 Alaşım elemanlarının rolü:

-

Krom (CR): ~% 22. Korozyon direnci için birincil element. Ahır oluşturur, pasif krom oksit (Cr₂O₃) yüzeydeki katman, Altta yatan metali korumak.

-

Nikel (Ni): ~% 5. Östenit fazını stabilize etmek için esas olarak eklendi, Yakın bir 50/50 Çözüm tavlama sonrası faz dengesi.

-

Molibden (Mo): ~% 3. Çukurlaşma ve çatlak korozyonuna karşı direnci büyük ölçüde arttırır, özellikle klorür içeren ortamlarda. Pasif filmi güçlendirir.

-

Azot (n): ~% 0.17. Bu kritik bir unsur. Güçlü bir ostenit stabilizatördür ve alaşımın mukavemetini ve çukurlaştırma direncini önemli ölçüde artırır. Daha yüksek, S32205/1.4462'de kontrollü azot içeriği S31803'e kıyasla önemli bir gelişme.

-

Manganez (MN): ~% 2. Östenit stabilitesine yardımcı olur ve çelik yapım sırasında kükürtle ilgili sorunları kontrol etmeye yardımcı olur.

-

Karbon (C): Çok düşük tutuldu (<0.03%) Kaynak veya yüksek sıcaklıklara maruz kalma sırasında krom karbür oluşumunu önlemek için, hangi kromu çevredeki matristen tüketebilir ve duyarlılaşmaya ve taneler arası korozyona yol açabilir.

tablo 2: Standart kimyasal bileşim gereksinimleri (Ağırlık %)

| ELEMAN | ABD S32205 (ASTM A790) | W. NR. 1.4462 (TR 10216-5) | Birincil işlev |

|---|---|---|---|

| Karbon (C) | ≤ 0.030 | ≤ 0.030 | Krom karbür oluşumunu önler (duyarlılık). |

| Silikon (Si) | ≤ 1.00 | ≤ 0.75 | Çelik yapımında deoksider. |

| Manganez (MN) | ≤ 2.00 | ≤ 2.00 | Östenit stabilizatör, Sülfürü kontrol eder. |

| fosfor (P) | ≤ 0.030 | ≤ 0.035 | Safsızlık, Sertlik için düşük tutuldu. |

| Sülfür (S) | ≤ 0.020 | ≤ 0.015 | Safsızlık, Kaynaklanabilirlik için düşük tutuldu & şekillendirilebilirlik. |

| Krom (CR) | 22.0 – 23.0 | 21.0 – 23.0 | Korozyon direnci için pasif oksit filmi oluşturur. |

| Nikel (Ni) | 4.5 – 6.5 | 4.5 – 6.5 | Östenit stabilizatör. |

| Molibden (Mo) | 3.0 – 3.5 | 2.5 – 3.5 | Çukurlama/çatlak korozyon direncini arttırır. |

| Azot (n) | 0.14 – 0.20 | 0.10 – 0.20 | Östenit stabilizatör, Gücü artırır & Çukur direnci. |

| Demir (Fe) | Denge | Denge | Temel öğe. |

3.2 Çukurluk Direnci Eşdeğeri Numarası (ODUN)

Pren, klorür ortamlarında paslanmaz çeliklerin göreceli çukur korozyon direncini sıralamak için kullanılan öngörücü bir ampirik formüldür.. Dubleks paslanmaz çelikler için, Formül:

Take = %cr + 3.3 %X Pzt + 16 x %n

Dubleks için 2205:

-

Asgari pren: 22 + (3.3 * 3.0) + (16 * 0.14) = 22 + 9.9 + 2.24 = 34.14

-

Tipik/maksimum pren: 23 + (3.3 * 3.5) + (16 * 0.20) = 23 + 11.55 + 3.2 = 37.75

Bu pren aralığı (Tipik >35) Açıkça yerler 2205 316L gibi standart östenitik notların üstünde (Ahşap ~ 24-28) ve uygulama alanını tanımlar.

4. Mekanik Özellikler

Dubleks mikroyapı dubleks verir 2205 standart östenitik paslanmaz çeliklerin yaklaşık iki katı olan mekanik özellikler.

tablo 3: Kesintisiz boru için standart oda sıcaklığı mekanik özellikleri

| Mülk | ASTM A790/ASME SA790 Gereksinim | Tipik değer | 316L östenitik ile karşılaştırma |

|---|---|---|---|

| Verim gücü (RP0.2), min | 450 MPA (65 VE KİTAP) | 550 – 700 MPA | Çiftten fazla (316L Min 170 MPA) |

| Çekme dayanımı (RM), min | 620 MPA (90 VE KİTAP) | 750 – 900 MPA | ~% 50 daha yüksek (316L Min 485 MPA) |

| Kopma uzaması (A), min | 25% | 30 – 35% | Biraz daha düşük ama yeterli |

| Sertlik, MAX | 290 HBW / 31 HRC | 220 – 270 HBW | Östenitikten daha yüksek |

| Darbe Dayanıklılığı (Charpy V-Notch) | A790'da belirtilmedi, ancak genellikle proje özellikleri tarafından gerekli (örneğin, ≥ 45J @ -40 ° C / -46° F) | Tipik > 100J @ -40 ° C | Harika, Kriyojenik temps'te östenitikten daha düşük olsa da |

Yüksek mukavemet, daha ince duvar borularının kullanılmasına izin verir, önemli kilo tasarruflarına yol açar, Azaltılmış malzeme maliyetleri, ve destek yapıları için daha düşük gereksinimler. Bu, açık deniz platformlarında ve büyük boru sistemlerinde büyük bir avantajdır.

5. korozyon direnci

Dubleks seçmenin temel nedeni budur 2205. Direnci çeşitli korozyon biçimlerini kapsıyor.

5.1 Çukur ve çatlak korozyonu: Yüksek pren değeri, bu yerelleştirilmiş saldırı biçimlerine karşı olağanüstü direnç anlamına gelir, klorür ortamlarında 300 serisi SS için yaygın arızalar. Deniz suyunda iyi performans gösterir, şiddetli su, ve klorür içeren kimyasal işlem akışları.

5.2 Klorür stres korozyonu çatlaması (CL-SCC): Bu bir felaket, Standart östenitik paslanmaz çeliklerin son derece duyarlı olduğu kırılgan arıza modu. Dubleks içinde ferritik faz 2205 CL-SCC'ye doğal bağışıklık sağlar, hem klorür hem de gerilme gerilmelerinin mevcut olduğu uygulamalar için en iyi seçim (örneğin, Isı Eşanjörü Tüpleri, gemi astarları, Sıcak su sistemleri).

5.3 Genel korozyon: Genel atmosferik korozyona karşı direnci mükemmel. Birçok asidik ve alkalin ortamda, performansı 316L'den üstündür. Organik asitlere karşı iyi bir dirence sahiptir, Orta konsantrasyonlarda ve sıcaklıklarda sülfürik asit, ve fosforik asit.

5.4 Taneler arası aşınma: Çok düşük karbon içeriği ve modern çelik üretimi uygulamaları (Argon oksijen dekarbizasyonu – AOD) Çözelti tavlanmış durumda malzemenin hassaslaştırılmadığından emin olun. ancak, Yanlış kaynak veya ısı işlemi duyarlılaşmaya yol açabilir.

tablo 4: Karşılaştırmalı korozyon direncine genel bakış

| Korozyon tipi | Dubleks performansı 2205 | notlar & Karşılaştırmak |

|---|---|---|

| Çukur/çatlak | Harika | 316/316L'den üstün. Deniz suyuna ve kimyasal proses klorürlere direnir. Kritik çukur sıcaklığı (Cpt) tipik olarak > 35° C. |

| Klorür stres korozyonu çatlaması | Harika | Çoğu pratik koşulda bağışıklık. Bu, östenitik notlara göre en önemli avantajıdır. 304/316. |

| Genel korozyon (asitler) | Çok iyi ila mükemmel | Seyreltik sülfürikte iyi, fosforik, asetik, ve formik asitler. Performans konsantrasyona ve sıcaklığa bağlıdır. |

| Taneler arası aşınma | Harika (Çözüm tavlanmış durumda) | Düşük karbon içeriği duyarlılaşmayı önler. Doğru kaynaklanmalı. |

| Erozyon korozyonu | Çok güzel | Yüksek mukavemet ve sertlik, çarpma ve aşınmaya karşı iyi bir direnç sağlar. |

6. Kesintisiz boru için üretim süreci

Dubleksten kesintisiz boru üretimi 2205 doğru mikroyapı elde etmek için hassas kontrol gerektiren karmaşık bir işlemdir.

-

Eritme ve rafine etme: Alaşım tipik olarak bir elektrik ark fırında eritilir (EAF) ve sonra bir AOD gemisinde rafine edildi. AOD işlemi, karbonun hassas kontrolüne izin verir, Azot, ve diğer alaşım elementleri.

-

döküm: Erimiş çelik sağlam yuvarlak kütüklere dökülür.

-

Sıcak Çalışma (Pilgering veya ekstrüzyon): Bu kesintisiz boru için tanımlayıcı adımdır.

-

Kütük yüksek sıcaklığa ısıtılır (Tipik olarak 1150-1250 ° C) bir fırında.

-

Daha sonra içi boş bir kabuk yaratmak için bir mandrel tarafından delinir (çiçek açmak).

-

Bloom, bir pilger değirmeni ile daha da işlenir veya uzatmak ve duvar kalınlığını gerekli boyutlara indirmek için ekstrüde edilir.. Bu sıcak çalışma, zararlı intermetalik fazların oluşumunu önleyen bir sıcaklık aralığında yapılmalıdır..

-

-

Çözüm tavlama ve söndürme: Bu en kritik ısı işlemi.

-

Boru, 1020 ° C ile 1100 ° C arasındaki bir sıcaklığa yeniden ısıtılır. Bu, herhangi bir çökelti çözer ve östenit ve ferrit fazlarının ideal dengesinde yeniden biçimlendirilmesine izin verir (~ 50/50).

-

Boru daha sonra hızla su ile söndürülür. Bu hızlı soğutma “Dondurmalar” istenen mikroyapı ve sigma fazının veya diğer kırılgan bileşiklerin yağışını önler.

-

-

Son işlemler: Boru düzeltildi, Uzunluğa Kes, denetlenmiş, ve test edildi.

7. Kaynaklanabilirlik ve İmalat

dubleks 2205 İyi Kaynaklanabilirlik Var, Ancak korozyonunu ve mekanik özelliklerini korumak için karbon çeliklerinden daha katı prosedürler gerektirir.

-

Anahtar İlke: Amaç, kaynak metalinde ve ısıdan etkilenen bölgede dengeli bir dubleks mikro yapıyı korumaktır (HAZ), aşırı ferrit veya zararlı aşamaların oluşumundan kaçınmak.

-

Dolgu Metalleri: Aşırı eşleme alaşımları kullanılır. Ortak seçenekler içerir:

-

ER2209: İçin standart eşleşen dolgu maddesi 2205.

-

Bazı süper çiftlik dolgu maddeleri (örneğin, ER2594): Kaynakta daha yüksek mukavemet ve korozyon direnci için kullanılır.

-

-

Koruyucu gazı: Argon tabanlı gazları kullanın 2-3% azot ilavesi. Azot, kaynak havuzundan azot kaybını önlemeye yardımcı olur, dengesiz bir, Ferrit açısından zengin mikroyapı.

-

Isı giriş kontrolü: Belirli bir aralıkta olmalı. Çok düşük ısı girişi yüksek ferrit ve nitrürlere yol açar; Çok yüksek ısı girişi aşırı östenit oluşumuna ve tane büyümesine veya yağışa neden olabilir.

-

Geçişler Arası Sıcaklık: Kesinlikle kontrollü, tipik olarak maksimum 150 ° C'ye. Bu, malzemenin zararlı aşamaların oluştuğu sıcaklık aralığında çok fazla zaman harcamasını önler (Yaklaşık. 600-1000° C).

-

Kaynak Sonrası Temizlik: Pasif oksit filmi geri yüklemek ve korozyon direncini sağlamak için gerekli.

8. Uygulamalar

dubleks 2205 Yüksek mukavemet ve üstün korozyon direnci kombinasyonu teknik ve ekonomik faydalar sağladığı endüstrilerde kesintisiz boru belirtilmiştir..

-

Petrol & Gaz Sanayi: Akış çizgileri, toplama hatları, Dowhole Boru, Proses Boruları, manifoldlar, ve ayırıcılar, Özellikle açık denizde ve ekşi (H₂s içeren) ortamlar.

-

Kimyasal ve Petrokimya İşleme: Reaktörler, basınçlı gemiler, Isı değiştiriciler, ve aşındırıcı kimyasalları ve klorürleri işleyen boru sistemleri.

-

Kağıt Hamuru ve Kağıt Endüstrisi: Digester boruları, ağartıcı bitkileri, ve aşındırıcı klorürleri ve yüksek sıcaklıkları olan diğer alanlar.

-

Tuzdan arındırma ve su arıtma: Yüksek basınçlı ro membranlar, deniz suyu alım hatları, ve tuzlu su taşıma sistemleri.

-

Denizcilik ve Açık Deniz: Deniz suyu soğutma sistemleri, ateş subayı sistemleri, balast su boruları, ve platformlar ve gemilerdeki yapısal bileşenler.

-

enerji üretimi: Baca gazı desülfürizasyonu (Fgd) sistemler.

9. Sınırlamalar ve düşünceler

-

Yüksek sıcaklıkta kucaklama: ~ 300 ° C'nin üzerindeki sıcaklıklara uzun süreli maruz kalma, “475° C Embrittlement” Ferrit aşamasında. 600-1000 ° C aralığına maruz kalma, Sigma fazının ve diğer interetaliklerin yağışına neden olur, Tokluğu ve korozyon direncini büyük ölçüde azaltma. 300 ° C'nin üzerinde uzun süreli hizmet için önerilmez.

-

Kriyojenik hizmet için değil: Tırtlık yaklaşık -50 ° C'nin altındaki sıcaklıklarda önemli ölçüde azalır, Kriyojenik uygulamalar için standart östenitik notları tercih etmek.

-

İmalat karmaşıklığı: Standart çeliklerden daha bilgili kaynak ve imalat prosedürleri gerektirir.

10. Çözüm

dubleks 2205 (ABD S32205 / 1.4462) Kesintisiz boru formunda, çok çeşitli zorlu uygulamalar için optimal bir mühendislik çözümünü temsil eder.. Eşsiz çift fazlı mikro yapısı, yüksek mekanik mukavemetin eşsiz bir kombinasyonunu sunar, Klorür kaynaklı korozyona karşı mükemmel direnç (Delik, yarık, ve SCC), ve iyi kaynaklanabilirlik. Mikroyapı tuzaklarından kaçınmak için imalat ve imalat sırasında dikkatli bir şekilde dikkat edilmesi gerekse de, Performans avantajları-genellikle düşme ve gelişmiş varlık ömrünü mümkün kılmak-uzun vadede maliyet etkin bir seçim yapın. Endüstriler baskının sınırlarını zorlamaya devam ettikçe, sıcaklık, ve aşınabilirlik, dubleks 2205 Sakinsiz boru, güvenliği sağlamak için temelde kritik bir malzeme olmaya devam ediyor, güvenilirlik, ve operasyonel verimlilik.

Olmalısın giriş Yorum yazmak için.