Küçük çaplı düşük karbonlu çeliksiz çelik kompozit borular için kaynak işlemi

Aşağıdaki analiz kapsamlı bir, ilmi, ve küçük çaplı düşük karbonlu çeliksiz çelik kompozit borular için kaynak işleminin veri odaklı tartışması, Referanslı çalışmaya dayanarak (Doyurma: 10.7512/J.ISSN.1001-2303.2023.05.12). İçerik malzeme özelliklerini kapsar, kaynak teknikleri, kalite Kontrol, ve karşılaştırmalı analiz, netlik için tablolar tarafından destekleniyor.

1. Malzeme Özellikleri ve Kompozit Borular için Seçim

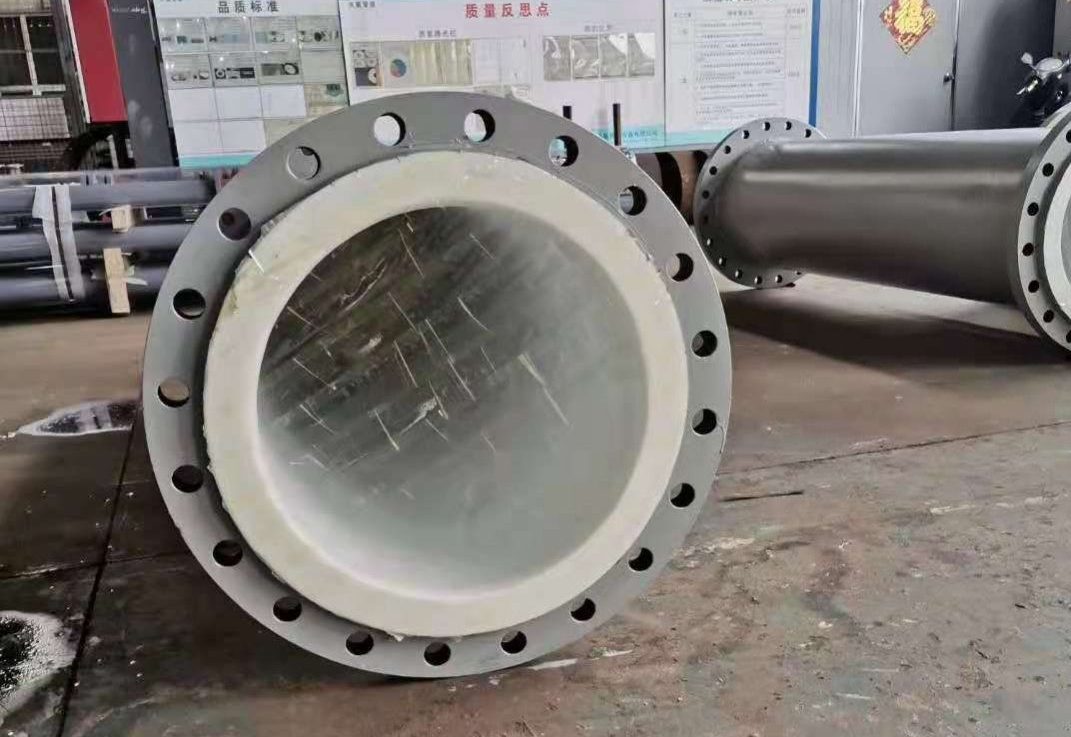

Küçük çaplı düşük karbonlu çeliksiz çelik kompozit boruların kaynağı, düşük karbonlu çelik taban tabakasının paslanmaz çelik kaplama tabakasıyla birleştirilmesini içerir. Düşük karbonlu çelik, q235 gibi, Düşük karbon içeriği nedeniyle mükemmel kaynaklanabilirlik sunar (≤0.20), Soğuk çatlama riskini en aza indirmek ve iyi süneklik sağlamak. Paslanmaz çelik tabaka, Tipik 304 veya 316L, korozyon direnci sağlar, petrol ve gaz uygulamaları için ideal, Kimyasal işleme, veya su temini sistemleri. Kompozit yapı, düşük karbonlu çeliğin mukavemetini ve maliyet etkinliğini paslanmaz çeliğin dayanıklılığı ile kullanır.

Malzeme özellikleri kaynak işlemini önemli ölçüde etkiler. Düşük karbonlu çelik, yaklaşık olarak termal iletkenliğe sahiptir 50 W/(M · K) ve 1500 ° C civarında bir erime noktası, Paslanmaz çelik (örneğin, 304) 16-20 w/ daha düşük termal iletkenliğe sahiptir(M · K) ve 1400-1450 ° C'lik bir erime noktası. Bu eşitsizlik, arayüzde yanık veya eksik füzyon gibi kusurları önlemek için hassas ısı giriş kontrolü gerektirir. Paslanmaz çelik tabaka tipik olarak 1-3 mm kalınlığındadır, 3-10 mm düşük karbonlu çelik substrata metalurjik olarak bağlı, Küçük çaplı uygulamalar için 20-50 mm dış çaplı kompozit borular oluşturma.

Referanslı çalışma, dolgu malzemesi seçiminin önemini vurgulamaktadır. Östenitik paslanmaz çelik kaynak sarf malzemeleri, ER308L veya ER316L gibi, kaplama katmanının bileşimine uyacak şekilde seçilmiştir, korozyon direncinin ve mekanik uyumluluğun sağlanması. Bu malzemelerin kimyasal bileşimi tabloda özetlenmiştir 1. Termal genleşme katsayılarındaki farklılıklar (Düşük karbonlu çelik: ~ 12 × 10⁻⁶/° C; Paslanmaz çelik: ~ 17 × 10⁻⁶/° C) Poz zorlukları, Termal gerilmeler bozulmaya veya çatlamaya yol açabilir. Kaynak Öncesi Hazırlık, oksitleri ve kirleticileri çıkarmak için lazer temizliği gibi, kaynak sağlamak için kritiktir kalite. Lazer temizliği, optimum parametrelerde RA = 2.52 yüzey pürüzlülüğü elde eder (lazer gücü: 16 W, tarama hızı: 1200 mm/s), Kusurları Azaltma.

| Malzeme | C (%) | Si (%) | MN (%) | CR (%) | Ni (%) | Mo (%) | Fe (%) |

|---|---|---|---|---|---|---|---|

| Q235 (Düşük karbonlu çelik) | ≤0.20 | ≤0.35 | ≤1.40 | – | – | – | top. |

| 304 Paslanmaz çelik | ≤0.08 | ≤1.00 | ≤2.00 | 18–20 | 8–10.5 | – | top. |

| ER308L Dolgu | ≤0.03 | ≤0.65 | 1.0–2.5 | 19–22 | 9–11 | – | top. |

2. Kaynak işlemi seçimi ve teknikleri

Kaynak küçük çaplı kompozit boruların, ısı girişini dengeleyen işlemler gerektirir, nüfuz etme, ve metalurjik uyumluluk. Referanslı makale tungsten inert gazını vurgular (TIG) ve metal inert gaz (BEN) Hassasiyetleri ve farklı metalleri ele alma yetenekleri nedeniyle birincil yöntemler olarak kaynak. TIG Kaynağı, Torsama yapılmaz bir tungsten elektrotu kullanma, Kaynak havuzu üzerinde mükemmel kontrol sağlar, ince paslanmaz çelik tabaka için uygun hale getirmek. MIG Kaynağı, daha yüksek biriktirme oranı ile, genellikle temel katman veya çok geçişli kaynaklar için kullanılır, Verimliliğin arttırılması.

TIG kaynak parametreleri tipik olarak 80-120 A'lık bir akım içerir (DCEN), 10-15 v voltaj, ve 8-12 l/dak argon akış hızı. Benim için kaynak, Parametreler 100-150 A arasında değişiyor, 18–22 V, ve 4-6 m/dk tel besleme hızı. Bu ayarlar kararlı ark davranışını sağlar ve ısıya etkilenen bölgeyi en aza indirir (HAZ) Sorunlar, Paslanmaz çelikte tahıl kaba veya duyarlılaştırma gibi. Darbeli TIG kaynağı ısı girişini daha da azaltabilir, Kaynak boncuk homojenliğini iyileştirmek ve bozulmayı azaltmak, Çalışmada belirtildiği gibi.

Önemli bir zorluk, düşük karbonlu çelik ve paslanmaz çelik arasındaki geçiş bölgesini yönetmektir.. Temel katmandan aşırı demir içeriğini önlemek için kaynak havuzu seyreltimi kontrol edilmelidir, korozyon direncini tehlikeye atabilir. Çalışma, bir tereyağı katmanı tekniği öneriyor, Son kaynaktan önce düşük karbonlu çelik tarafa paslanmaz çelik bir dolgu uygulandığında, seyreltme etkilerini azaltmak. Bu, farklı metal kaynak konusundaki araştırmalarla uyumlu, Çatlamayı önlemek için hassas ısı giriş kontrolüne olan ihtiyacı vurgulamak. TIG ve MIG'nin karşılaştırmalı avantajları tabloda özetlenmiştir 2, Farklı kaynak senaryolarına uygunluklarını vurgulamak.

| İşlem | Akım (A) | Gerilim (V) | Gaz akışı (L/dk) | Tel besleme hızı (m/benim) | Isı girişi (KJ/mm) |

|---|---|---|---|---|---|

| TIG | 80–120 | 10–15 | 8–12 | – | 0.5–0.8 |

| BEN | 100–150 | 18–22 | 10–15 | 4–6 | 0.8–1.2 |

3. Kaynak kusurları ve kalite kontrolü

Kaynak küçük çaplı kompozit borular, eksik füzyon gibi kusurlara karşı hassastır, gözeneklilik, ve likasyon çatlaması, özellikle malzeme arayüzünde. Referanslı çalışma, farklı erime noktaları ve termal özellikler nedeniyle likasyon çatlamasını önemli bir sorun olarak tanımlar. Likasyon çatlak duyarlılığı, tane sınır ayrımından etkilenir ve kaynak parametrelerini optimize ederek ve düşük karbonlu dolgu maddeleri kullanılarak hafifletilebilir., İlgili literatür tarafından desteklendiği gibi.

Tahribatsız test (NDT) yöntemleri, ultrasonik test gibi (ÇIKIŞ) ve radyografik testler (RT), için kritik kalite güvence. UT, hassasiyetle iç kusurları tespit eder. 0.5 mm, RT yüzey ve yüzey altı kusurlarını tanımlarken. Çalışma, optimize edilmiş parametrelerle üretilen kaynakların (örneğin, Katlanmak 100 A, 12 V) Aşağıda bir kusur oranı elde edin 1%, GB/T 41107.1—2021 gibi toplantı standartları. Mekanik Testler, Çekme ve viraj testleri dahil, Kaynak bütünlüğünü değerlendirir. Kaynak ekleminin gerilme mukavemeti, taban düşük karbonlu çeliğin% 90-95'ine ulaşır (σ_b ≈ 400-500 PPA), % 20-25 uzama ile. Paslanmaz çelik tabaka korozyon direncini korur, Çukur potansiyeli ile (E_PIT) ile karşılaştırılabilir değerler 304 Paslanmaz çelik (Vs'de ~ 0.3. SCE).

kaynak sonrası ısıl işlem (PWHT) 1-2 saat boyunca 600-650 ° C'de artık gerilmeleri hafifletebilir, Stres korozyonu çatlaması riskini azaltmak. ancak, Aşırı PWHT paslanmaz çelikte duyarlılaşmaya neden olabilir, korozyon direncini azaltma. tablo 3 TIG ve MIG için Kaynak Kalite Metriklerini Karşılaştırır, TIG’in üstün kusur kontrolü ve korozyon performansını vurgulamak.

| İşlem | Çekme dayanımı (MPA) | Kopma uzaması (%) | gözeneklilik (%) | Çukur potansiyeli (Vs. SCE) |

|---|---|---|---|---|

| TIG | 450–480 | 22–25 | <0.5 | 0.28–0.32 |

| BEN | 420–460 | 18–22 | 1–2 | 0.25–0.30 |

4. Karşılaştırmalı analiz ve optimizasyon

Küçük çaplı kompozit boruların kaynağı, verimliliği dengelemeyi gerektirir, kalite, ve maliyet. TIG kaynağı, minimum kusurlarla yüksek kaliteli kaynaklar üretmede mükemmeldir, ancak daha yavaş ve daha fazla emek yoğundur. MIG kaynağı daha yüksek verimlilik sunar, ancak daha yüksek ısı girişi nedeniyle kusur riskini artırır. Referanslı çalışma hibrit bir yaklaşım öneriyor, TIG'yi kök geçişi için birleştirme ve dolgu geçişleri için MIG, Kalite ve üretkenliği optimize etmek için.

Veriler, TIG kaynağının 100 A ve 12 V 2-3 mm penetrasyon derinliği ile 4-6 mm kaynak boncuk genişliği elde eder, Küçük çaplı borular için uygun (20-50 mm). Ben kaynak yapıyorum 120 A ve 20 V daha geniş bir boncukla sonuçlanır (6–8 mm) ve daha derin penetrasyon (3–4 mm), ancak daha yüksek bir kusur oranı ile. Hibrit yaklaşım, kaynak süresini sadece TIG'e kıyasla% 20-30 oranında azaltırken, aşağıda bir kusur oranını korur 1%. Bir boru için 2 mm paslanmaz çelik tabaka ve 5 MM düşük karbonlu çelik taban, Bir Tig Kök Geçişi 90 Bir Mig dolgu maddesi geçer. 110 Kararlı bir kaynak havuzu sağlamak ve seyreltmeyi en aza indirmek için A önerilir.

Düşük karbonlu çelik tarafı 100-150 ° C'ye kadar önceden ısıtmak termal gerilmeleri azaltır, ISO/TR ile hizalama 17671-2 standartları. tablo 4 Kaynak performansını işlemler arasında karşılaştırır, Hibrid yaklaşımın verimlilik ve kalite dengesini vurgulamak. Gelecekteki iyileştirmeler, hassasiyeti arttırmak ve ısı girişini azaltmak için lazer-tig hibrid kaynak içerebilir, İlgili araştırmalarda araştırıldığı gibi.

| İşlem | Kaynak zamanı (N/m) | Kusur oranı (%) | Verimlilik (m/s) | Maliyet endeksi (USD/M) |

|---|---|---|---|---|

| Sadece Tig | 5–6 | <1 | 10–12 | 10–12 |

| Sadece Mig | 3–4 | 1–2 | 15–18 | 8–10 |

| Melez (Tig+Ben) | 4–5 | <1 | 12–15 | 9–11 |

Çözüm

Küçük çaplı düşük karbonlu çeliksiz çelik kompozit boruların kaynağı, malzeme özelliklerinin dikkatle değerlendirilmesini gerektirir, kaynak teknikleri, ve kalite kontrol önlemleri. TIG ve MIG kaynağı uygulanabilir süreçlerdir, TIG, üstün kalite ve MIG sunan daha yüksek verimlilik sağlar. Hibrit bir yaklaşım her iki yönü de optimize eder, Hassas parametre kontrolü ve ön hazırlık ile desteklenir. Verilen veriler ve karşılaştırmalı analiz, minimum kusurlarla yüksek kaliteli kaynaklara ulaşmak için bilimsel bir temel sağlar, Performans ve dayanıklılık için endüstri standartlarını karşılama.

Olmalısın giriş Yorum yazmak için.