Schweißprozess für mit kohlenstoffhaltige Stahlstahl-Stahl-Verbundrohre mit kleinem Kohlenstoff

Die folgende Analyse liefert eine umfassende, wissenschaftlich, und datengesteuerte Diskussion des Schweißprozesse, basierend auf der referenzierten Studie (Doi: 10.7512/J.ISSN.1001-2303.2023.05.12). Der Inhalt deckt die Materialeigenschaften ab, Schweißtechniken, Qualität Steuerung, und vergleichende Analyse, unterstützt von Tischen für Klarheit.

1. Materialeigenschaften und Auswahl für Verbundrohre

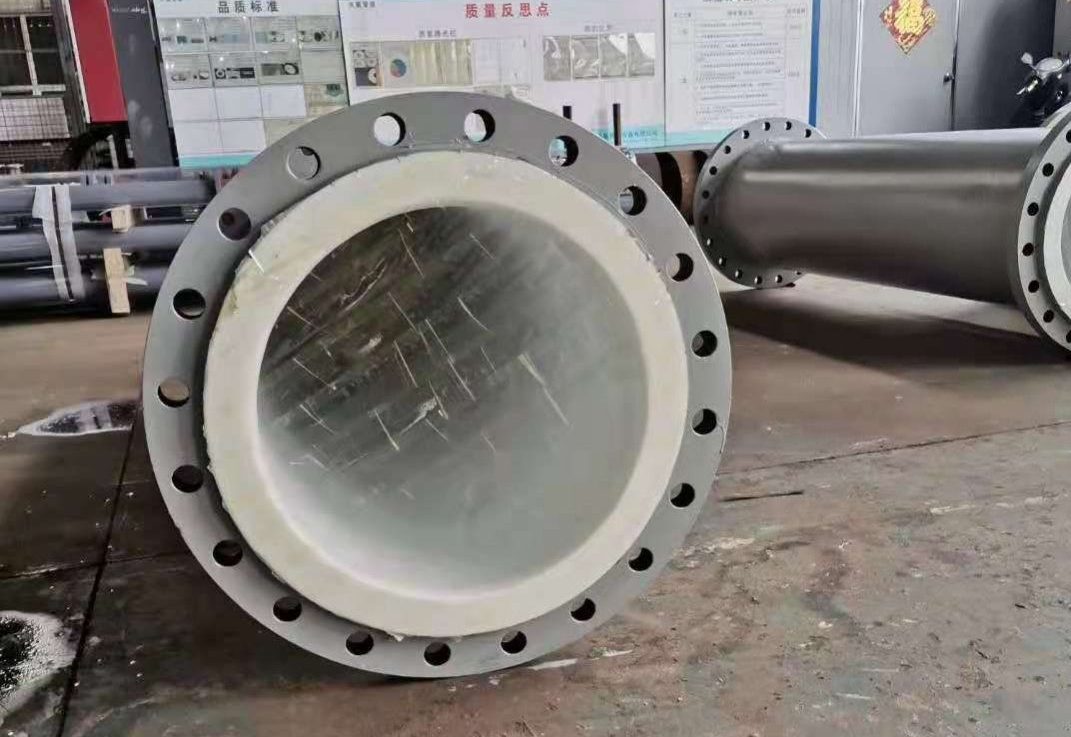

Das Schweißen von mit kohlenstoffhaltigen Stahl mit kohlenstoffhaltigen Stahlverkleidungsrohren mit kleinem Kohlenstoffstahl besteht darin, eine Stahlbasisschicht mit kohlenstoffarmen Stahl mit einer Schicht aus Edelstahl zu kombinieren. Kohlenstoffstahl, wie Q235, bietet aufgrund des geringen Kohlenstoffgehalts eine hervorragende Schweißbarkeit (≤ 0,20%), Minimieren Sie das Risiko von Kaltknacken und Gewährleistung einer guten Duktilität. Die Edelstahlschicht, typisch 304 oder 316l, sorgt für Korrosionsbeständigkeit, Es ist ideal für Anwendungen in Öl und Gas, chemische Verarbeitung, oder Wasserversorgungssysteme. Die Verbundstruktur nutzt die Festigkeit und Kostenwirksamkeit von kohlenstoffarmen Stahl mit der Haltbarkeit von Edelstahl.

Materialeigenschaften beeinflussen den Schweißverfahren erheblich. Kohlenstoffstahl hat eine thermische Leitfähigkeit von ungefähr 50 W/(m · k) und ein Schmelzpunkt um 1500 ° C, während Edelstahl (z.B., 304) hat eine niedrigere thermische Leitfähigkeit von 16–20 w/(m · k) und ein Schmelzpunkt von 1400–1450 ° C. Diese Ungleichheit erfordert eine präzise Wärmeeingangskontrolle, um Defekte wie Verbrennungen oder unvollständige Fusion an der Grenzfläche zu verhindern. Die Edelstahlschicht ist typischerweise 1–3 mm dick, metallurgisch an ein 3–10 mm mit kohlenstoffhaltigem Stahlsubstrat mit kohlenstoffhaltigem Kohlenstoffverbunden gebunden, Bildung von Verbundpfeifen mit Außendurchmessern von 20 bis 50 mm für Anwendungen mit kleinem Durchmesser.

Die referenzierte Studie betont die Bedeutung der Füllmaterialauswahl. Austenitische Edelstahlschweißen Verbrauchsmaterialien, wie ER308L oder ER316L, werden so ausgewählt, dass sie der Zusammensetzung der Verkleidungsschicht entsprechen, Gewährleistung der Korrosionsbeständigkeit und mechanischer Kompatibilität. Die chemische Zusammensetzung dieser Materialien ist in der Tabelle zusammengefasst 1. Unterschiede in den thermischen Expansionskoeffizienten (Kohlenstoffstahl: ~ 12 × 10⁻⁶/° C.; Edelstahl: ~ 17 × 10⁻⁶/° C.) Herausforderungen stellen, Da thermische Belastungen zu Verzerrungen oder Rissen führen können. Vorbereitung vor dem Schweißen, wie Laserreinigung, um Oxide und Verunreinigungen zu entfernen, ist entscheidend, um eine Schweißnaht zu gewährleisten Qualität. Die Laserreinigung erreicht eine Oberflächenrauheit von RA = 2,52 bei optimalen Parametern (Laserkraft: 16 W, Scangeschwindigkeit: 1200 mm/s), Defekte reduzieren.

| MATERIAL | C (%) | Si (%) | MN (%) | Cr (%) | Ni (%) | Mo (%) | Fe (%) |

|---|---|---|---|---|---|---|---|

| Q235 (Kohlenstoffstahl) | ≤ 0,20 | ≤0.35 | ≤ 1,40 | – | – | – | Bal. |

| 304 Edelstahl | ≤0.08 | ≤ 1,00 | ≤ 2,00 | 18–20 | 8–10.5 | – | Bal. |

| ER308L Füllstoff | ≤ 0,03 | ≤ 0,65 | 1.0–2.5 | 19–22 | 9–11 | – | Bal. |

2. Auswahl und Techniken des Schweißverfahrens

Das Schweißen von Verbundpfeifen mit kleinem Durchmesser erfordert Prozesse, die den Wärmeeingang ausgleichen, Penetration, und metallurgische Kompatibilität. Der Referenzartikel zeigt Wolfram -Inertgas (WIG) und Metallentallgas (MICH) Schweißen als Hauptmethoden aufgrund ihrer Präzision und Fähigkeit, mit unterschiedlichen Metallen umzugehen. WIG-Schweißen, Verwenden einer nicht konsumierbaren Wolframelektrode, bietet eine hervorragende Kontrolle über den Schweißpool, Machen Sie es für die dünne Schicht aus Edelstahl geeignet. MIG-Schweißen, mit seiner höheren Abscheidungsrate, wird häufig für die Basisschicht oder die Mehrpassschweißnähte verwendet, Produktivität verbessern.

TIG -Schweißparameter enthalten typischerweise einen Strom von 80–120 a (DCEN), Spannung von 10–15 V., und Argonflussrate von 8–12 l/min. Für mich schweißen, Die Parameter reichen von 100 bis 1550 a, 18–22 v, und eine Drahtsrate von 4–6 m/min. Diese Einstellungen gewährleisten ein stabiles ARC (HAZ) Probleme, wie Getreidebau oder Sensibilisierung in Edelstahl. Impulse TIG -Schweißen kann den Wärmeeingang weiter reduzieren, Verbesserung der Gleichmäßigkeit der Schweißperlen und Verringerung der Verzerrung, Wie in der Studie erwähnt.

Eine wichtige Herausforderung besteht darin, die Übergangszone zwischen kohlenstoffarmen Stahl und Edelstahl zu verwalten. Die Verdünnung des Schweißpools muss kontrolliert werden, um einen übermäßigen Eisengehalt aus der Basisschicht zu verhindern, Dies könnte den Korrosionsbeständigkeit beeinträchtigen. Die Studie schlägt eine Butterschichttechnik vor, wobei ein Edelstahlfüller vor dem endgültigen Schweißen auf die kohlenstoffarme Stahlseite aufgetragen wird, Verringerung der Verdünnungseffekte. Dies entspricht der Forschung zum unterschiedlichen Metallschweißen, Betonung der Notwendigkeit einer präzisen Wärmeeingangskontrolle, um Risse zu vermeiden. Die vergleichenden Vorteile von TIG und MIG sind in der Tabelle zusammengefasst 2, Hervorhebung ihrer Eignung für verschiedene Schweißszenarien hervorheben.

| Prozess | Aktuell (A) | Stromspannung (V) | Gasfluss (L/min) | Drahtgeschwindigkeit (m/my) | Wärmeeingang (KJ/mm) |

|---|---|---|---|---|---|

| WIG | 80–120 | 10–15 | 8–12 | – | 0.5–0,8 |

| MICH | 100–150 | 18–22 | 10–15 | 4–6 | 0.8–1.2 |

3. Schweißmängel und Qualitätskontrolle

Das Schweißen von Verbundpfeifen mit kleinem Durchmesser ist anfällig für Defekte wie unvollständige Fusion, Porosität, und Flüssigkeitsrisse, Besonders an der Materialoberfläche. Die Referenzstudie identifiziert Liquidation Cracking als signifikantes Problem aufgrund unterschiedlicher Schmelzpunkte und thermischen Eigenschaften. Die Anfälligkeit der Flüssigkeitsrisse wird durch die Trennung von Korngrenzen beeinflusst und kann durch Optimierung von Schweißparametern und Verwendung mit kohlenstoffarmen Füllstoffen gemindert werden, wie durch verwandte Literatur unterstützt.

Zerstörungsfreie Prüfung (NDT) Methoden, wie Ultraschallprüfungen (OUT) und Röntgenprüfung (RT), sind kritisch für Qualität Sicherheit. UT erkennt interne Defekte mit einer Empfindlichkeit von 0.5 mm, während RT Oberflächen- und Untergrundfehler identifiziert. Die Studie berichtet, dass Schweißnähte mit optimierten Parametern produziert wurden (z.B., Tig at 100 A, 12 V) Erreichen Sie eine Defektrate unten 1%, Besprechungsstandards wie GB/T 41107.1—2021. Mechanische Prüfung, einschließlich Zug- und Biegungstests, bewertet die Schweißintegrität. Die Zugfestigkeit der Schweißverbindung erreicht 90–95% des mit kohlenstoffhaltigen Basis mit kohlenstoffhaltigen Basisstahl (σ_b ≈ 400-500 pPa), mit Dehnung von 20–25%. Die Schicht aus rostfreier Stahl hält den Korrosionsbeständigkeit bei, mit Lochfraßpotential (E_PIT) Werte vergleichbar mit 304 Edelstahl (~ 0,3 in vs. SCE).

Wärmebehandlung nach dem Schweißen (PWHT) Bei 600–650 ° C für 1–2 Stunden können Restspannungen lindern, Reduzierung des Risikos von Stresskorrosionsrissen. allerdings, Übermäßige PWHT kann eine Sensibilisierung in Edelstahl verursachen, Korrosionsresistenz reduzieren. Tabelle 3 Vergleicht Schweißqualitätsmetriken für TIG und MIG, Hervorhebung der überlegenen Defektkontrolle und Korrosionsleistung von TIG.

| Prozess | Zugfestigkeit (MPA) | DEHNUNG (%) | Porosität (%) | Lochpotential (In vs. SCE) |

|---|---|---|---|---|

| WIG | 450–480 | 22–25 | <0.5 | 0.28–0.32 |

| MICH | 420–460 | 18–22 | 1–2 | 0.25–0,30 |

4. Vergleichende Analyse und Optimierung

Das Schweißen von Verbundpfeifen mit kleinem Durchmesser erfordert eine Ausgleichsproduktivität, Qualität, und Kosten. TIG-Schweißen zeichnet sich in der Herstellung hochwertiger Schweißnähte mit minimalen Mängel aus, ist jedoch langsamer und arbeitsintensiver. MIG -Schweißen bietet eine höhere Effizienz. Die Referenzstudie schlägt einen hybriden Ansatz vor, Kombinieren Sie TIG für den Wurzelpass und MIG für Füllpässe, Qualität und Produktivität optimieren.

Daten zeigen, dass TIG -Schweißen bei 100 A und 12 V erreicht eine Schweißperlenbreite von 4 bis 6 mm mit einer Penetrationstiefe von 2–3 mm, Geeignet für Rohre mit kleinem Durchmesser (20-50 mm von). Ich schweiße das 120 A und 20 V führt zu einer breiteren Perle (6–8 mm) und tieferes Eindringen (3–4 mm), aber mit einer höheren Defektrate. Der Hybridansatz verkürzt die Schweißzeit um 20–30% im Vergleich zu TIG allein, während eine Defektrate unten beibehalten wird 1%. Für Pfeifen mit a 2 mm rostfreie Stahlschicht und 5 MM mit kohlenstoffhaltigem Stahlbasis, ein TIG -Wurzelpass bei 90 A gefolgt von MIG -Füllstoff passt bei 110 A wird empfohlen, um einen stabilen Schweißpool zu gewährleisten und die Verdünnung zu minimieren.

Vorheizen der kohlenstoffarmen Stahlseite auf 100–150 ° C reduziert die thermischen Spannungen, Ausrichtung mit ISO/Tr 17671-2 standards. Tabelle 4 Vergleicht die Schweißleistung über Prozesse hinweg, Hervorhebung des Gleichgewichts von Effizienz und Qualität des Hybridansatzes. Zukünftige Verbesserungen könnten das Laser-TIG-Hybridschweißen beinhalten, um die Präzision zu verbessern und den Wärmeeingang zu verringern, Wie in verwandten Forschungen untersucht.

| Prozess | Schweißzeit (n/m) | Defektrate (%) | Produktivität (m/h) | Kostenindex (USD/m) |

|---|---|---|---|---|

| Nur TIG | 5–6 | <1 | 10–12 | 10–12 |

| Nur MIG | 3–4 | 1–2 | 15–18 | 8–10 |

| Hybrid (Tig+ich) | 4–5 | <1 | 12–15 | 9–11 |

Fazit

Das Schweißen von mit kleinen Kohlenstoff mit geringen Kohlenstoff stahllosen Stahlverbundpfeifen erfordert sorgfältige Berücksichtigung der Materialeigenschaften, Schweißtechniken, und Qualitätskontrollmaßnahmen. TIG- und MIG -Schweißen sind tragfähige Prozesse, Mit TIG, der überlegene Qualität und MIG bietet, die eine höhere Effizienz bieten. Ein Hybridansatz optimiert beide Aspekte, Unterstützt durch präzise Parametersteuerung und Vorbereitung vor der Schweiß. Die Daten und die vergleichende Analyse gewährleisten eine wissenschaftliche Grundlage für die Erzielung hochwertiger Schweißnähte mit minimalen Defekten, Besprechungsbranche Standards für Leistung und Haltbarkeit.

Sie müssen eingeloggt sein, um ein Kommentar abzugeben.