Investigación sobre acero resistente al desgaste para una capa de desgaste de tuberías de acero compuesto

Las tuberías de acero compuesto resistente al desgaste se utilizan ampliamente en industrias como la minería, Generación de energía, producción de cemento, y metalurgia, donde el transporte de materiales abrasivos causa un desgaste significativo en las tuberías. Estas tuberías generalmente consisten en una capa de acero exterior para la resistencia estructural y una capa resistente al desgaste interno diseñada para resistir la abrasión, erosión, y corrosión. La capa resistente al desgaste juega un papel fundamental en la extensión de la vida útil de la tubería en condiciones de operación duras. Esta investigación se centra en el estudio del acero utilizado en la capa de desgaste de las tuberías de acero compuesto., Análisis de la composición del material, Propiedades mecánicas, y parámetros de rendimiento.

El objetivo principal de este estudio es identificar grados de acero adecuados para la capa de desgaste, Evaluar su rendimiento a través de parámetros clave como la dureza, Dureza, y resistencia al desgaste, y presentar los hallazgos en un formato estructurado. La investigación también explora la influencia de los elementos de aleación y los procesos de tratamiento térmico en el rendimiento del acero resistente al desgaste. Se proporcionará una tabla detallada de parámetros para resumir las propiedades de varios grados de acero, seguido de un análisis en profundidad de su idoneidad para aplicaciones resistentes al desgaste.

1. Introducción a las tuberías de acero compuesto resistentes al desgaste

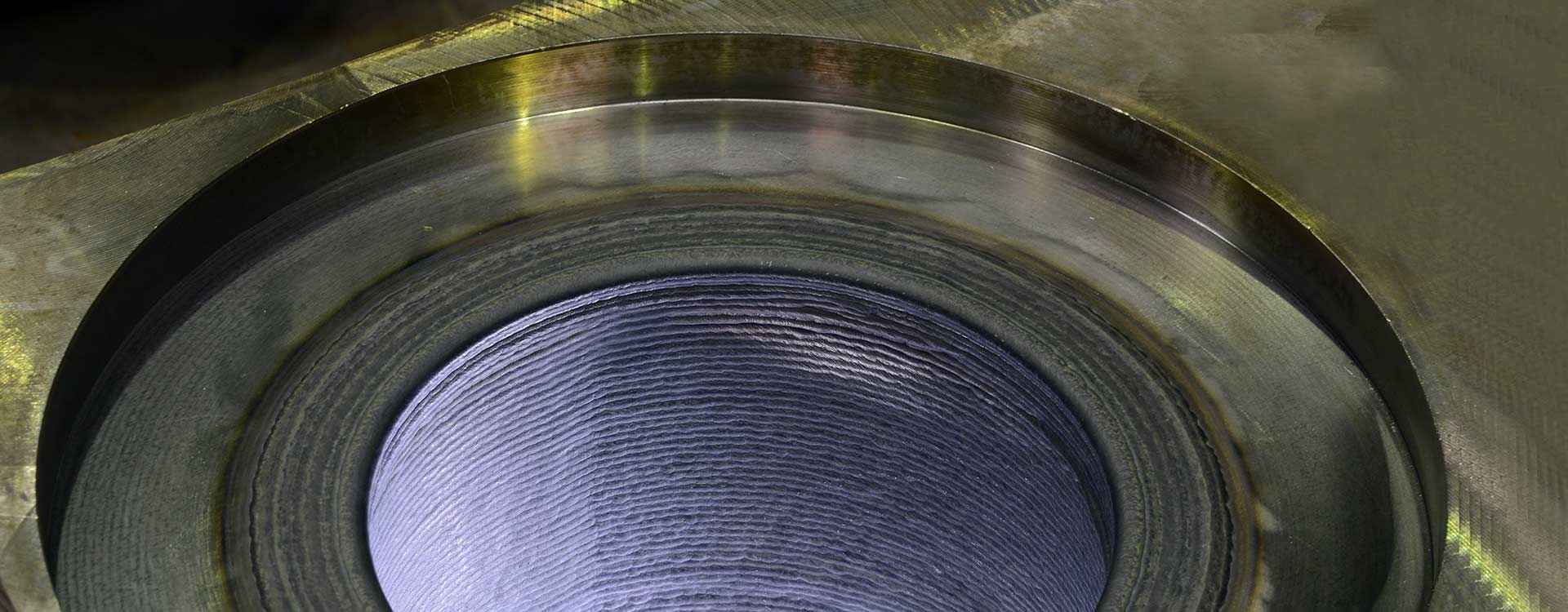

Las tuberías de acero compuestas diseñadas para la resistencia al desgaste generalmente consisten en dos o más capas: una capa estructural externa y una capa interna resistente al desgaste. La capa externa a menudo está hecha de acero al carbono o acero de baja aleación para proporcionar resistencia mecánica y flexibilidad, Mientras que la capa interna, o usar capa, está diseñado para resistir el desgaste abrasivo, erosión, y a veces corrosión. La capa de desgaste se puede hacer de varios materiales, incluyendo cerámica, hierro fundido de alto cromo, o acero especialmente aleado. En esta investigación, La atención se centra en las capas de desgaste a base de acero debido a su equilibrio de resistencia al desgaste, Dureza, y rentabilidad.

La capa de desgaste debe soportar condiciones extremas, como el impacto abrasivo de la lechada de carbón, mineral, o clinker de cemento. Las tuberías tradicionales de acero al carbono fallan rápidamente en tales condiciones debido a su dureza limitada y resistencia al desgaste. Para abordar esto, aceros resistentes al desgaste con alta dureza, Buena dureza, y la resistencia al impacto y la fatiga se desarrollan. Estos aceros a menudo incorporan elementos de aleación como el cromo (CR), Molibdeno (Mo), Vanadio (V), y níquel (Ni) Para mejorar sus propiedades.

La selección de acero resistente al desgaste para la capa interna de tuberías compuestas implica una compensación entre dureza y dureza. La alta dureza mejora la resistencia a la abrasión, pero puede reducir la tenacidad, Hacer el material quebradizo y propenso a agrietarse bajo impacto. En cambio, La alta resistencia mejora la resistencia al impacto, pero puede comprometer la resistencia al desgaste. Este estudio examina varios grados de acero para determinar su idoneidad para las capas de desgaste., Centrarse en su composición química, Propiedades mecánicas, y desgaste de rendimiento.

2. Selección de material para acero resistente al desgaste

La elección del acero para la capa de desgaste de las tuberías compuestas depende de varios factores, incluido el entorno operativo, tipo de material abrasivo, y consideraciones de costos. Los aceros resistentes al desgaste de uso común incluyen hierro fundido blanco de alto cromo, Acero martensítico, y acero bainítico. Cada tipo tiene ventajas y limitaciones distintas, que se discuten a continuación.

2.1 Hierro fundido blanco de alto cromo

El hierro fundido blanco de alto cromo se usa ampliamente en aplicaciones resistentes al desgaste debido a su excelente dureza y resistencia a la abrasión. El alto contenido de cromo (típicamente 15-30%) Promueve la formación de carburos de cromo duro (Tipo M7C3) en una matriz martensítica, lo que mejora significativamente la resistencia al desgaste. sin embargo, Su fragilidad limita su uso en aplicaciones que involucran un alto impacto.

2.2 Acero martensítico

Los aceros martensíticos son tratados con calor para lograr una microestructura completamente martensítica, que proporciona alta dureza y resistencia al desgaste. Estos aceros a menudo están aleados con elementos como el cromo, Molibdeno, y vanadio para mejorar las propiedades de la enduribilidad y el desgaste. Los aceros martensíticos ofrecen un mejor equilibrio de dureza y dureza en comparación con el hierro fundido de alto cromo, haciéndolos adecuados para aplicaciones con impacto moderado.

2.3 Acero baínítico

Los aceros bainíticos se caracterizan por una microestructura bainítica, que ofrece una combinación de alta fuerza, Dureza, y resistencia al desgaste. Estos aceros a menudo se usan en aplicaciones que requieren resistencia tanto a la abrasión como al impacto. La adición de elementos de aleación como Boron (b) y el molibdeno mejora la formación de bainita durante el tratamiento térmico.

3. Parámetros de acero resistente al desgaste para una capa de desgaste

Para evaluar la idoneidad de diferentes grados de acero para la capa de desgaste de tuberías de acero compuestas, Se consideran varios parámetros clave, incluyendo composición química, Dureza, Resistencia al impacto, y tasa de desgaste. Estos parámetros se resumen en la tabla a continuación.

| Grado de acero | Composición química (%) | Dureza (HRC) | Resistencia al impacto (J/cm²) | Tasa de desgaste (mm³/n · m) | tratamiento térmico |

|---|---|---|---|---|---|

| Hierro fundido de alto CR (A) | C: 2.5, CR: 25, Mo: 1.0, Si: 0.8 | 58–62 | 5–10 | 1.2 × 10⁻⁵ | Talentoso + Templado |

| Acero martensítico (b) | C: 0.4, CR: 12, Mo: 0.5, V: 0.2 | 50–55 | 20–30 | 2.5 × 10⁻⁵ | Temple + Templado |

| Acero baínítico (C) | C: 0.3, CR: 3, Mo: 0.5, b: 0.003 | 45–50 | 40–50 | 3.0 × 10⁻⁵ | Temple del este |

| acero de baja aleación (D) | C: 0.2, CR: 1.5, MN: 1.0 | 40–45 | 60–80 | 5.0 × 10⁻⁵ | Normalizando |

Notas en los parámetros de la tabla:

- Composición química: El porcentaje de elementos de aleación afecta la microestructura y las propiedades mecánicas del acero.

- Dureza: Medido en la dureza de Rockwell (HRC), Los valores más altos indican una mejor resistencia a la abrasión.

- Resistencia al impacto: Medido en julios por centímetro cuadrado (J/cm²), Los valores más altos indican una mejor resistencia al impacto.

- Tasa de desgaste: Medido en milímetros cúbicos por nuevo metro (mm³/n · m), Los valores más bajos indican una mejor resistencia al desgaste.

- tratamiento térmico: El proceso utilizado para lograr la microestructura y las propiedades deseadas.

4. Análisis de parámetros de acero para aplicaciones de capa de desgaste

4.1 hierro fundido de alto cromo (Acero)

hierro fundido de alto cromo (Acero) exhibe la mayor dureza entre los materiales evaluados, con un rango HRC de 58-62. Esto se atribuye a la presencia de carburos M7C3 duros en una matriz martensítica. La tasa de desgaste de 1.2 × 10⁻⁵ mm³/n · m es el más bajo, indicando una excelente resistencia al desgaste. sin embargo, Su dureza de impacto es pobre (5–10 j/cm²), haciéndolo susceptible a agrietarse en condiciones de alto impacto. Este acero es el más adecuado para aplicaciones que involucran pura abrasión., como transportar cenizas de carbón fina o suspensión de cemento, donde el impacto es mínimo.

4.2 Acero martensítico (Acero B)

Acero martensítico (Acero B) ofrece una combinación equilibrada de dureza (50–55 hrc) y dureza de impacto (20–30 días/cm²). Su tasa de desgaste de 2.5 × 10⁻⁵ mm³/n · m es más alto que el del hierro fundido de alto cromo pero aún aceptable para muchas aplicaciones. La adición de 12% El cromo mejora la resistencia a la corrosión, mientras que el molibdeno y el vanadio mejoran la enduribilidad y la resistencia al desgaste. Este acero es adecuado para aplicaciones que involucran impacto moderado y abrasión, como el transporte de minerales minerales gruesos.

4.3 Acero baínítico (Acero C)

Acero baínítico (Acero C) proporciona la mejor dureza de impacto (40–50 d/cm²) entre los aceros resistentes al desgaste evaluados, con una dureza de 45–50 hrc. Su tasa de desgaste de 3.0 × 10⁻⁵ mm³/n · m es más alto que el del acero martensítico, indicando resistencia al desgaste ligeramente menor. La microestructura baínítica, logrado mediante austemper, ofrece una excelente resistencia a la fatiga e impacto. Este acero es ideal para aplicaciones que involucran un alto impacto y una abrasión moderada., tales como tuberías en operaciones mineras con grandes tamaños de partículas.

4.4 acero de baja aleación (Acero D)

acero de baja aleación (Acero D) sirve como línea de base para la comparación. Con una dureza de 40–45 hrc y una tasa de desgaste de 5.0 × 10⁻⁵ mm³/n · m, Tiene la resistencia al desgaste más baja entre los materiales evaluados. sin embargo, Su dureza de impacto (60–80 d/cm²) es el más alto, haciéndolo adecuado para aplicaciones donde la resistencia al impacto es crítica, Pero la resistencia al desgaste es menos preocupante. Este acero no se usa típicamente para capas de desgaste, pero puede servir como una capa estructural externa en tuberías compuestas.

5. Influencia de elementos de aleación y tratamiento térmico

El rendimiento del acero resistente al desgaste está fuertemente influenciado por su composición química y proceso de tratamiento térmico. A continuación se muestra una discusión detallada de estos factores..

5.1 Papel de los elementos de aleación

Los elementos de aleación juegan un papel fundamental en la determinación de la microestructura y las propiedades del acero resistente al desgaste. El cromo es el elemento más importante para mejorar la dureza y la resistencia al desgaste formando carburos. En hierro fundido de alto cromo (Acero), los 25% El contenido de cromo da como resultado una fracción de alto volumen de carburos M7C3, contribuyendo a su excepcional resistencia al desgaste. El molibdeno mejora la enduribilidad y la resistencia al templado, mientras que el vanadio refina la estructura del grano y mejora la resistencia al desgaste al formar carburos finos. En acero bainítico (Acero C), La adición de boro promueve la formación de bainita, Mejorar la dureza y la resistencia a la fatiga.

5.2 Efecto del tratamiento térmico

Procesos de tratamiento térmico como el enfriamiento, Templado, y los austempering se utilizan para lograr la microestructura y las propiedades deseadas. Para acero martensítico (Acero B), El enfriamiento seguido de templado produce una microestructura totalmente martensítica con alta dureza y dureza moderada. Temple del este, Usado para acero bainítico (Acero C), implica la transformación isotérmica para formar bainita, que ofrece un buen equilibrio de dureza y dureza. hierro fundido de alto cromo (Acero) se usa típicamente en la condición de talla como un templado opcional para aliviar las tensiones residuales.

6. Consideraciones prácticas para el diseño de la capa de desgaste

Al diseñar la capa de desgaste de tuberías de acero compuesto, Se deben abordar varias consideraciones prácticas:

-

- Entorno operativo: El tipo de material abrasivo, tamaño de partícula, velocidad, y las condiciones de impacto dictan la elección del acero. Para abrasivos finos con bajo impacto, El hierro fundido de alto cromo es ideal. Para materiales gruesos con alto impacto, El acero baínico es preferible.

- Costo VS. Actuación: El hierro fundido de alto cromo es más costoso que el acero martensítico o bainítico, pero ofrece resistencia al desgaste superior. La elección depende de la vida útil y las limitaciones presupuestarias requeridas.

- Fabricación: La capa de desgaste debe estar metalúrgicamente unida a la capa de acero exterior, a menudo a través de fundición o revestimiento centrífugo. La compatibilidad del acero con estos procesos debe considerarse.

- Mantenimiento y reemplazo: La capa de desgaste debe diseñarse para un fácil reemplazo si es necesario. Las tuberías compuestas con capas de desgaste desmontables pueden reducir el tiempo de inactividad y los costos de mantenimiento.

7. Conclusión

La capa resistente al desgaste de las tuberías de acero compuesto juega un papel crucial en la extensión de la vida útil de las tuberías en entornos abrasivos. Esta investigación evaluó cuatro grados de acero para su idoneidad como capas de desgaste: hierro fundido de alto cromo, Acero martensítico, Acero baínítico, y acero de baja aleación. El hierro fundido de alto cromo exhibió la mejor resistencia al desgaste pero una dureza deficiente, haciéndolo adecuado para aplicaciones de bajo impacto. El acero martensítico ofreció una combinación equilibrada de dureza y dureza, mientras que el acero bainítico proporcionó la mejor resistencia al impacto. acero de baja aleación, Mientras que es duro, carecía de la resistencia al desgaste necesaria para la mayoría de las aplicaciones.

La elección del acero depende de las condiciones de funcionamiento específicas, incluyendo el tipo de material abrasivo, nivel de impacto, y limitaciones de costos. Los elementos de aleación y los procesos de tratamiento térmico influyen significativamente en el rendimiento del acero resistente al desgaste, Permitir soluciones personalizadas para cumplir con diversos requisitos. Los parámetros presentados en la tabla proporcionan una descripción completa de las propiedades de cada grado de acero, servir como una referencia valiosa para ingenieros y diseñadores.

Debes ser identificado introducir un comentario.