Research on Wear-Resistant Steel for Wear Layer of Composite Steel Pipes

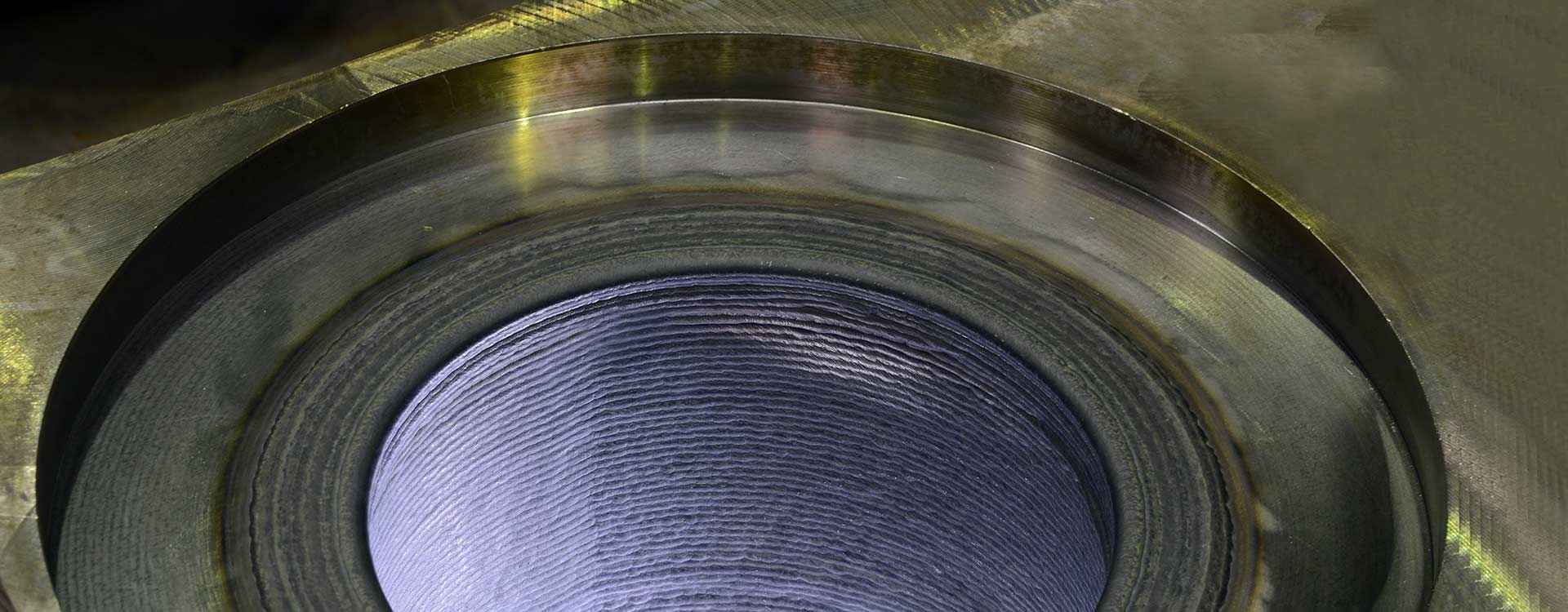

Wear-resistant composite steel pipes are widely used in industries such as mining, Energieerzeugung, Zementproduktion, und Metallurgie, wo der Transport von Schleifmaterialien erhebliche Verschleiß bei Pipelines verursacht. These pipes typically consist of an outer steel layer for structural strength and an inner wear-resistant layer designed to withstand abrasion, Erosion, und Korrosion. The wear-resistant layer plays a critical role in extending the service life of the pipe under harsh operating conditions. This research focuses on the study of steel used in the wear layer of composite steel pipes, analyzing material composition, mechanische Eigenschaften, and performance parameters.

The primary objective of this study is to identify suitable steel grades for the wear layer, evaluate their performance through key parameters such as hardness, Zähigkeit, und Widerstand tragen, and present the findings in a structured format. The research also explores the influence of alloying elements and heat treatment processes on the performance of wear-resistant steel. A detailed table of parameters will be provided to summarize the properties of various steel grades, followed by an in-depth analysis of their suitability for wear-resistant applications.

1. Introduction to Wear-Resistant Composite Steel Pipes

Composite steel pipes designed for wear resistance typically consist of two or more layers: an outer structural layer and an inner wear-resistant layer. The outer layer is often made from carbon steel or low-alloy steel to provide mechanical strength and flexibility, while the inner layer, or wear layer, is engineered to resist abrasive wear, Erosion, and sometimes corrosion. Die Verschleißschicht kann aus verschiedenen Materialien hergestellt werden, einschließlich Keramik, Gusseisen mit hohem Chrom, oder speziell ausgelegter Stahl. In dieser Forschung, Der Fokus liegt auf Verschleißschichten auf Stahlbasis aufgrund ihres Gleichgewichts des Verschleißfeststandes, Zähigkeit, und Wirtschaftlichkeit.

Die Verschleißschicht muss extreme Bedingungen ertragen, wie die abrasiven Auswirkungen der Kohleschlammung, Mineralerze, oder Zementklinker. Herkömmliche Rohre aus Kohlenstoffstahl scheitern unter solchen Bedingungen aufgrund ihrer begrenzten Härte und ihrer Verschleißfestigkeit schnell. Um dies anzugehen, Verschleißresistente Stähle mit hoher Härte, Gute Zähigkeit, Es werden Widerstand gegen Auswirkungen und Müdigkeit entwickelt. Diese Stähle enthalten oft Legierungselemente wie Chrom (Cr), Molybdän (Mo), Vanadium (V), und Nickel (Ni) um ihre Eigenschaften zu verbessern.

Die Auswahl des Verschleißstahls für die innere Schicht von Verbundpfeifen beinhaltet einen Kompromiss zwischen Härte und Zähigkeit. High hardness improves resistance to abrasion but may reduce toughness, making the material brittle and prone to cracking under impact. Conversely, high toughness enhances resistance to impact but may compromise wear resistance. This study examines several steel grades to determine their suitability for wear layers, focusing on their chemical composition, mechanische Eigenschaften, and wear performance.

2. Material Selection for Wear-Resistant Steel

The choice of steel for the wear layer of composite pipes depends on several factors, including the operating environment, type of abrasive material, and cost considerations. Commonly used wear-resistant steels include high-chromium white cast iron, Martensitischer Stahl, and bainitic steel. Each type has distinct advantages and limitations, which are discussed below.

2.1 High-Chromium White Cast Iron

Das weiße Gusseisen mit hohem Chromium wird aufgrund seiner hervorragenden Härte und Abriebfestigkeit häufig in Verschleiß-resistenten Anwendungen eingesetzt. Der hohe Chromgehalt (Typischerweise 15–30%) fördert die Bildung von Hartchromcarbiden (M7C3 -Typ) in einer martensitischen Matrix, was den Verschleißfestigkeit erheblich verbessert. allerdings, Seine Sprödigkeit begrenzt ihre Verwendung in Anwendungen mit hohen Auswirkungen.

2.2 Martensitischer Stahl

Martensitische Stähle werden mit Wärme behandelt, um eine vollständig martensitische Mikrostruktur zu erreichen, das bietet hohe Härte und Verschleißfestigkeit. Diese Stähle werden oft mit Elementen wie Chrom legiert, Molybdän, und Vanadium zur Verbesserung der Härtbarkeit und zum Tragen von Eigenschaften. Martensitische Stähle bieten ein besseres Gleichgewicht zwischen Härte und Zähigkeit im Vergleich zu Gusseisen mit hohem Chromium, sie für Anwendungen mit mäßiger Wirkung geeignet machen.

2.3 Bainitischer Stahl

Bainitische Stähle sind durch eine bainitische Mikrostruktur gekennzeichnet, die eine Kombination aus hoher Stärke bietet, Zähigkeit, und Widerstand tragen. Diese Stähle werden häufig in Anwendungen verwendet. Die Hinzufügung von Legierungselementen wie Boron (B) und Molybdän verbessert die Bildung von Bainit während der Wärmebehandlung.

3. Parameter des Verschleißstahls zur Verschleißschicht

Bewertung der Eignung verschiedener Stahlstufen für die Verschleißschicht von Verbundstahlrohren, Mehrere Schlüsselparameter werden berücksichtigt, einschließlich chemischer Zusammensetzung, Härte, Schlagzähigkeit, und Verschleißrate. Diese Parameter sind in der folgenden Tabelle zusammengefasst.

| Edelstahl | Chemische Zusammensetzung (%) | Härte (HRC) | Schlagzähigkeit (J/cm²) | Verschleißrate (mm³/n · m) | Wärmebehandlung |

|---|---|---|---|---|---|

| Hoch-CR-Gusseisen (A) | C: 2.5, Cr: 25, Mo: 1.0, Si: 0.8 | 58–62 | 5–10 | 1.2 × 10⁻⁵ | As-cast + Temperieren |

| Martensitischer Stahl (B) | C: 0.4, Cr: 12, Mo: 0.5, V: 0.2 | 50–55 | 20–30 | 2.5 × 10⁻⁵ | Abschrecken + Temperieren |

| Bainitischer Stahl (C) | C: 0.3, Cr: 3, Mo: 0.5, B: 0.003 | 45–50 | 40–50 | 3.0 × 10⁻⁵ | Osttemperatur |

| niedriglegierter Stahl (D) | C: 0.2, Cr: 1.5, MN: 1.0 | 40–45 | 60–80 | 5.0 × 10⁻⁵ | Normalisieren |

Anmerkungen zu Tabellenparametern:

- Chemische Zusammensetzung: Der Prozentsatz der Legierungselemente beeinflusst die Mikrostruktur und die mechanischen Eigenschaften des Stahls.

- Härte: Gemessen in Rockwell -Härte (HRC), Höhere Werte zeigen einen besseren Resistenz gegen Abrieb an.

- Schlagzähigkeit: Gemessen in Joule pro Quadratzentimeter (J/cm²), Höhere Werte weisen einen besseren Einflussresistenz an.

- Verschleißrate: Gemessen in kubischen Millimetern pro Newton-Meter (mm³/n · m), Niedrigere Werte zeigen einen besseren Verschleißfestigkeit an.

- Wärmebehandlung: Der Prozess, der verwendet wird, um die gewünschte Mikrostruktur und Eigenschaften zu erreichen.

4. Analyse von Stahlparametern für Verschleißschichtanwendungen

4.1 Gusseisen mit hohem Chrom (Stahl a)

Gusseisen mit hohem Chrom (Stahl a) zeigt die höchste Härte unter den bewerteten Materialien, mit einem HRC -Bereich von 58–62. Dies wird auf das Vorhandensein von harten M7C3 -Carbiden in einer martensitischen Matrix zurückgeführt. Die Verschleißrate von 1.2 × 10⁻⁵ mm³/n · m ist der niedrigste, Dies zeigt hervorragende Verschleißfestigkeit. allerdings, Seine Auswirkungen sind schlecht (5–10 J/cm²), Es ist anfällig für Cracking unter hohen Auswirkungen. Dieser Stahl eignet sich am besten für Anwendungen mit reinem Abrieb, wie den Transport feiner Kohleasche oder Zementschlammung, wo der Auswirkungen minimal ist.

4.2 Martensitischer Stahl (Stahl b)

Martensitischer Stahl (Stahl b) bietet eine ausgewogene Kombination von Härte (50–55 HRC) und Aufprallzählung (20–30 Tage/cm²). Seine Verschleißrate von 2.5 × 10 ° ° M³/N · m ist höher als das von Gusseisen mit hohem Chrom, aber für viele Anwendungen immer noch akzeptabel. Die Zugabe von 12% Chrom verbessert die Korrosionsresistenz, Während Molybdän und Vanadium die Härtbarkeit verbessern und Resistenz tragen. Dieser Stahl eignet sich für Anwendungen mit mäßigen Auswirkungen und Abrieb, wie der Transport von groben Mineralerzen.

4.3 Bainitischer Stahl (Stahl c)

Bainitischer Stahl (Stahl c) provides the best impact toughness (40–50 J/cm²) among the wear-resistant steels evaluated, with a hardness of 45–50 HRC. Seine Verschleißrate von 3.0 × 10⁻⁵ mm³/N·m is higher than that of martensitic steel, indicating slightly lower wear resistance. The bainitic microstructure, achieved through austempering, offers excellent resistance to fatigue and impact. This steel is ideal for applications involving high impact and moderate abrasion, such as pipelines in mining operations with large particle sizes.

4.4 niedriglegierter Stahl (Steel D)

niedriglegierter Stahl (Steel D) serves as a baseline for comparison. With a hardness of 40–45 HRC and a wear rate of 5.0 × 10⁻⁵ mm³/N·m, it has the lowest wear resistance among the evaluated materials. allerdings, its impact toughness (60–80 J/cm²) is the highest, making it suitable for applications where impact resistance is critical, but wear resistance is less of a concern. This steel is not typically used for wear layers but can serve as an outer structural layer in composite pipes.

5. Influence of Alloying Elements and Heat Treatment

The performance of wear-resistant steel is heavily influenced by its chemical composition and heat treatment process. Below is a detailed discussion of these factors.

5.1 Role of Alloying Elements

Alloying elements play a critical role in determining the microstructure and properties of wear-resistant steel. Chromium is the most important element for enhancing hardness and wear resistance by forming carbides. In high-chromium cast iron (Stahl a), die 25% chromium content results in a high volume fraction of M7C3 carbides, contributing to its exceptional wear resistance. Molybdenum improves hardenability and resistance to tempering, while vanadium refines the grain structure and enhances wear resistance by forming fine carbides. In bainitic steel (Stahl c), the addition of boron promotes the formation of bainite, improving toughness and fatigue resistance.

5.2 Effect of Heat Treatment

Heat treatment processes such as quenching, Temperieren, and austempering are used to achieve the desired microstructure and properties. For martensitic steel (Stahl b), quenching followed by tempering produces a fully martensitic microstructure with high hardness and moderate toughness. Osttemperatur, used for bainitic steel (Stahl c), involves isothermal transformation to form bainite, which offers a good balance of hardness and toughness. Gusseisen mit hohem Chrom (Stahl a) is typically used in the as-cast condition with optional tempering to relieve residual stresses.

6. Practical Considerations for Wear Layer Design

When designing the wear layer of composite steel pipes, several practical considerations must be addressed:

-

- Operating Environment: The type of abrasive material, particle size, Geschwindigkeit, and impact conditions dictate the choice of steel. For fine abrasives with low impact, high-chromium cast iron is ideal. For coarse materials with high impact, bainitic steel is preferable.

- Cost vs. Leistung: High-chromium cast iron is more expensive than martensitic or bainitic steel but offers superior wear resistance. The choice depends on the required service life and budget constraints.

- Manufacturability: The wear layer must be metallurgically bonded to the outer steel layer, often through centrifugal casting or cladding. The steel’s compatibility with these processes must be considered.

- Maintenance and Replacement: The wear layer should be designed for easy replacement if necessary. Composite pipes with detachable wear layers can reduce downtime and maintenance costs.

7. Fazit

The wear-resistant layer of composite steel pipes plays a crucial role in extending the service life of pipelines in abrasive environments. This research evaluated four steel grades for their suitability as wear layers: Gusseisen mit hohem Chrom, Martensitischer Stahl, Bainitischer Stahl, and low-alloy steel. High-chromium cast iron exhibited the best wear resistance but poor toughness, making it suitable for low-impact applications. Martensitic steel offered a balanced combination of hardness and toughness, while bainitic steel provided the best impact resistance. niedriglegierter Stahl, while tough, lacked the necessary wear resistance for most applications.

The choice of steel depends on the specific operating conditions, einschließlich der Art des Schleifmaterials, Aufprallebene, und Kostenbeschränkungen. Legierungselemente und Wärmebehandlungsprozesse beeinflussen die Leistung von Verschleiß-resistenten Stahl erheblich, Ermöglichen Sie maßgeschneiderte Lösungen, um unterschiedliche Anforderungen zu erfüllen. Die in der Tabelle vorgestellten Parameter bieten einen umfassenden Überblick über die Eigenschaften jeder Stahlqualität, als wertvolle Referenz für Ingenieure und Designer dienen.

Sie müssen eingeloggt sein, um ein Kommentar abzugeben.