Inconel 625 Tubería De Acero (EE. UU. N06625 / W.NR. 2.4856): Parámetros, Especificaciones, Análisis científico detallado

Introducción a Inconel 625

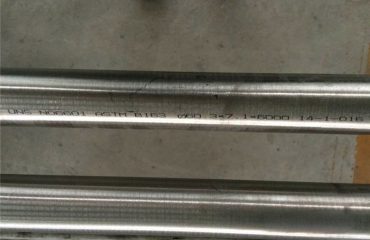

Inconel 625, designado como UNS N06625 o W.NR. 2.4856, se destaca como una superalloy de níquel principal, Celebrado por su notable fuerza, Resistencia a la corrosión, y adaptabilidad en condiciones extremas. Esta aleación, Principalmente compuesto de níquel (mínimo 58%), cromo (20-23%), Molibdeno (8-10%), y niobio (3.15-4.15%), está meticulosamente diseñado para entornos donde las altas temperaturas, medios corrosivos, y las tensiones mecánicas convergen. Elementos traza como Titanium, Aluminio, y el hierro mejoran aún más sus propiedades, convirtiéndolo en una mejor opción para industrias como Aerospace, Ingeniería marina, Procesamiento químico, y energía nuclear. Inconel 625 Tubería, Disponible en formas sin costuras y soldadas, son vitales para los sistemas que exigen durabilidad en entornos duros. Este artículo ofrece una exploración en profundidad de Inconel 625 Especificaciones de tubería, incluyendo parámetros detallados, datos comparativos, y ideas científicas recientes, Hecho a mano para ingenieros, investigadores, y profesionales de la industria que buscan soluciones de materiales robustas.

La resistencia excepcional de la aleación a las picaduras, corrosión por grietas, y agrietamiento de la corrosión por estrés inducido por cloruro (SCC) lo hace ideal para aplicaciones marinas y químicas. Su alta resistencia a la tracción, resistencia a la fluencia, y resistencia a la oxidación de hasta 1050 ° C garantizar un rendimiento confiable en entornos de alta temperatura como turbinas de gas e intercambiadores de calor. Fabricado a estándares como ASTM B444, ASTM B704, y ASME SB-444, Inconel 625 Las tuberías ofrecen consistentes calidad sin costura, Soldado con autógena, o configuraciones vestidas. Este análisis cubre la composición química de la aleación, Propiedades mecánicas, Resistencia a la corrosión, y aplicaciones, Apoyado por tablas y comparaciones detalladas con otras aleaciones para subrayar sus fortalezas y limitaciones.

Composición química

| Grado | C | MN | Si | P | S | CR | NB + Frente a | Co | Mo | Fe | Alabama | Ti | Ni |

| 625 | ≤0.10 | ≤0.50 | ≤0.50 | ≤0.015 | ≤0.015 | 20.0 – 23.0 | 3.15 -4.15 | ≤1.0 | 8.0-10.0 | ≤5.0 | ≤0.40 | ≤0.40 | bala |

Propiedades mecánicas

| Material | Forma y condición | MPA de resistencia a la tracción | Fuerza de producción (0.2% offset) | Alargamiento 4d(%) | Dureza HB | ||

| Ksi | MPa | Ksi | MPa | ||||

| Aleación 625 bar | recocido | ≥120 | ≥827 | ≥60 | ≥414 | ≥30 | ≤ 287 HB |

| Aleación 625 Hoja | recocido | ≥120 | ≥827 | ≥60 | ≥414 | ≥30 | 145-240 |

| Aleación 625 Tube3 | recocido | ≥120 | ≥827 | ≥60 | ≥414 | ≥30 | – |

| Aleación 625 Tubo 4 | Solución recocida | ≥100 | ≥690 | ≥40 | ≥276 | ||

Estándar

| Tubería sin costura | ASTM B444, ASTM B829, ASME SB 444, ASME SB 829, BS3074 NA21 |

| Pipa soldada | ASTM B705, ASTM B775, ASME SB 705, ASME SB 775 |

| Tubo sin costuras | ASTM B444, ASTM B829, ASME SB 444, ASME SB 829, Ams 5581, BS3074 NA21, Ams 5581 tipo 1 |

| Soldado | ASTM B704, ASTM B751, ASME SB 704, ASME SB 704, Ams 5581, Ams 5581 tipo 2 |

| Tubo | Vdtub 499, ISO 6207, de 17751, Caso de código ASME 1935 |

| Guarniciones | ASTM B 366, ASME SB 366 |

Composición química y microestructura

La composición química de Inconel 625 forma la roca madre de su rendimiento superior. Con un contenido mínimo de níquel de 58%, La aleación establece una matriz austenítica estable, Resistente al iones de cloruro SCC. cromo (20-23%) refuerza la resistencia a la oxidación, Mientras que el molibdeno (8-10%) y niobio (3.15-4.15%) Proporcionar fortalecimiento de la solución sólida, Eliminando la necesidad de tratamientos con precipitación endurecedor. Elementos traza como el hierro (≤5%), Titanio (≤0.40%), y aluminio (≤0.40%) Refina sus propiedades, Mejorar la resistencia a la corrosión intergranular y la estabilidad de alta temperatura. La siguiente tabla describe la composición química:

| ELEMENTO | Composición (% por peso) |

|---|---|

| níquel (Ni) | ≥58.0 |

| cromo (CR) | 20.0–23,0 |

| Molibdeno (Mo) | 8.0–10,0 |

| Niobio + tantalio (NB+TA) | 3.15–4.15 |

| Planchar (Fe) | ≤5.0 |

| Titanio (Ti) | ≤0.40 |

| Aluminio (Alabama) | ≤0.40 |

| Carbón (C) | ≤0.10 |

| manganeso (MN) | ≤0.50 |

| Silicio (Si) | ≤0.50 |

| fósforo (P) | ≤0.015 |

| azufre (S) | ≤0.015 |

| Cobalto (Co) | ≤1.0 (Si se determina) |

La microestructura de Inconel 625 es predominantemente austenítico, con un cúbico centrado en la cara (FCC) Estructura cristalina estabilizada por Niobium. Esto evita la sensibilización durante la soldadura, Reducción del riesgo de corrosión intergranular. El alto contenido de molibdeno mejora la resistencia a las picaduras y la corrosión de la grieta en entornos ricos en cloruro como el agua de mar. sin embargo, La exposición prolongada a temperaturas entre 550-700 ° C puede provocar endurecimiento del envejecimiento, reduciendo ligeramente la plasticidad debido a la formación de gamma doble primo (C ″) fases. Esto requiere una consideración cuidadosa en aplicaciones con exposición a alta temperatura a largo plazo. En comparación con Inconel 718, que se basa en el endurecimiento de la precipitación, El fortalecimiento de la solución sólida de Inconel 625 garantiza un rendimiento constante sin tratamientos térmicos complejos, Simplificando los procesos de fabricación y soldadura.

Propiedades mecánicas y tratamiento térmico

Inconel 625 Las tuberías exhiben propiedades mecánicas sobresalientes en un amplio rango de temperatura, de criogénico a 1093 ° C (2000F). La fuerza de la aleación proviene del endurecimiento de la solución sólida de su matriz de cromo de níquel, mejorado por molibdeno y niobio. ASTM B444 define dos grados para Inconel 625 Tubería: Grado 1 (recocido) y el Grado 2 (de solución de solución). Las propiedades mecánicas varían según el tratamiento térmico, Como se muestra a continuación:

| Propiedad | Grado 1 (recocido, ≥871 ° C) | Grado 2 (de solución de solución, ≥1093 ° C) |

|---|---|---|

| Resistencia a la tracción (MPa) | ≥827 (120 Ksi)</TD | ≥690 (100 Ksi) |

| Fuerza de producción (MPa) | ≥414 (60 Ksi) | ≥276 (40 Ksi) |

| Alargamiento (%) | ≥30 | ≥30 |

| Dureza (HB) | 145–220 | 145–240 |

Grado 1, recocido a ≥871 ° C, Proporciona más alta tensión y fortalezas de rendimiento, haciéndolo adecuado para aplicaciones que requieren un rendimiento mecánico robusto, como componentes aeroespaciales. Grado 2, solución realizada a ≥1093 ° C, priorizar la resistencia a la corrosión, Ideal para entornos de procesamiento químico. El alargamiento ≥30% de la aleación garantiza la ductilidad, permitiendo que resistiera la deformación sin fracturarse. Su resistencia a la fluencia es notable, con una deformación mínima bajo estrés prolongado a altas temperaturas, haciéndolo perfecto para componentes de caldera y pilas de bengala. En comparación con Incoloy 825, con una resistencia a la tracción de aproximadamente 586 MPa, Inconel 625 ≥827 MPa en grado 1 ofrece fuerza superior. Incoloy 825, sin embargo, sobresale en resistencia al ácido sulfúrico debido a su contenido de cobre (1.5-3%). Soldabilidad de Inconel 625, sin requerir tratamiento térmico posterior a la soldado, Mejora su atractivo para la fabricación de tuberías.

Resistencia a la corrosión y desempeño ambiental

La resistencia a la corrosión de Inconel 625 es una característica definitoria, haciéndolo una opción superior para tuberías en entornos agresivos. La aleación se destaca en la resistencia a las picaduras, corrosión por grietas, y SCC inducido por cloruro, particularmente en el agua de mar y los pozos de gas agrio. Su alto contenido de níquel y molibdeno asegura una inmunidad casi completa al cloruro SCC, un problema común en los aceros inoxidables. Pruebas en ebullición 65% El ácido nítrico muestra una tasa de corrosión de aproximadamente 0.76 mm/año, Mientras está en agua de mar estancada durante tres años, la profundidad máxima del pozo era solo 0.025 mm, destacando una durabilidad excepcional. La aleación también resiste el ácido clorhídrico (Hcl) a través de una amplia gama de concentraciones a temperaturas ambientales, con pérdida mínima de metal en pruebas de HCL de alta temperatura.

En entornos oxidantes, El contenido de cromo proporciona una protección robusta de hasta 1050 ° C, Aunque el niobio puede reducir la resistencia a la oxidación por encima de esta temperatura. En entornos reductores, La combinación de níquel-molibdeno asegura la estabilidad, Hacer Inconel 625 Adecuado para equipos de procesamiento químico expuesto a ácidos como fosfórico y sulfúrico. La resistencia de la aleación a la carburización es notable, con baja absorción de carbono (9.9 mg/cm²) En pruebas a 1090 ° C, Ideal para el procesamiento de hidrocarburos. sin embargo, En corrientes de gas de combustión de alta velocidad por encima de 1050 ° C, Inconel 625 muestra una resistencia a la oxidación reducida, vencido 0.12-0.19 mm después 1000 horas a 980 ° C. En comparación con Hastelloy C-276, con mayor molibdeno (15-17%), Inconel 625 Ofrece resistencia a la corrosión similar pero una resistencia superior a la alta temperatura debido a la estabilización de Niobium.

Fabricación y fabricación

Inconel 625 Las tuberías se producen sin costura, Soldado con autógena, o formas vestidas, adherido a estándares como ASTM B444 (sin costura), ASTM B704 (Soldado con autógena), y ASTM B829 (requisitos generales). tubos sin costura, arraigado por el frío por precisión, rango de 4 mm a 219 mm en diámetro exterior, con espesores de la pared de 0.5 mm a 20 mm (horarios 5 a 160). tubos con costura, incluyendo tipos ERW y EFW, puede llegar a 1219.2 mm de diámetro, Adecuado para aplicaciones a gran escala como tuberías en alta mar. TUBOS REVESTIDOS, donde no 625 está unido o soldadura sobre el acero al carbono, Proporcionar resistencia a la corrosión rentable para los sistemas de petróleo y gas.

Soldadura 625 admite procesos como GTAW (TIG), GMAW (Yo/mag), y marica (MMA). El contenido de Niobium de la aleación evita la sensibilización, Eliminar el tratamiento térmico posterior a la solilla. mecanizado, sin embargo, requiere bajas velocidades de corte y herramientas afiladas para evitar el endurecimiento del trabajo. La falsificación se realiza a 1010-1175 ° C, con reducciones uniformes para evitar estructuras de grano dúplex. El electropolio mejora el acabado superficial para la resistencia a la corrosión. En comparación con Inconel 718, La matriz austenítica de Inconel 625 simplifica la fabricación, Aunque su alta resistencia al corte exige configuraciones rígidas de la máquina. El cumplimiento de la aleación con estándares como ASME B16.5 y ANSI B36.19 asegura la compatibilidad de la industria.

Aplicaciones y uso de la industria

Inconel 625 Las tuberías son parte integral de las industrias que requieren un rendimiento sólido en condiciones extremas. En aeroespacial, se utilizan en los sistemas de escape del motor, Reversers de empuje, y conductos debido a su resistencia a alta temperatura y resistencia a la fatiga. La capacidad de la aleación para resistir el ciclo térmico de criogénico a 1093 ° C lo hace ideal para componentes de turbina. En ingeniería marina, Inconel 625 Las tuberías se emplean en intercambiadores de calor de agua de mar, componentes submarinos, y pilas de la plataforma en alta mar, Aprovechando su resistencia SCC de cloruro. En el sector del petróleo y el gas, Las tuberías vestidas son frecuentes en pozos de gas agrio, donde el sulfuro de hidrógeno y el azufre a altas temperaturas plantean riesgos de corrosión.

Procesamiento de productos químicos beneficios de la compatibilidad de Inconel 625 con ácidos como Nitric, fosfórico, e clorhlorica, utilizado en depuradores y reactores. Los reactores nucleares utilizan la aleación para su estabilidad bajo radiación y vapor de alta temperatura. Comparado con Monel 400, que sobresale en entornos reductores pero carece de resistencia a la alta temperatura, Inconel 625 ofrece aplicabilidad más amplia. Su uso en plantas de desechos de energía y producción de biocombustibles destaca su papel en las tecnologías emergentes, Aunque su costo más alto requiere un análisis cuidadoso de costo-beneficio para proyectos a gran escala.

Análisis comparativo con otras aleaciones

| Propiedad/aleación | Inconel 625 | Incoloy 825 | Hastelloy C-276 | 316L acero inoxidable |

|---|---|---|---|---|

| Contenido de níquel (%) | ≥58 | 38–46 | 57 | 10–14 |

| Resistencia a la tracción (MPa) | ≥827 | ≥586 | ≥790 | ≥515 |

| Resistencia a la corrosión | Excelente (oxidación/reducción) | Bien (ácido sulfúrico) | Excelente (ácidos reductores) | Moderado (cloruro de SCC) |

| Temperatura máxima (° C) | 1093 | 550 | 1040 | 800 |

| soldabilidad | Excelente | Bien | Bien | Bien |

| Costo (Relativo) | alto | Moderado | alto | Bajo |

Inconel 625 Superenta 316L en entornos de alta temperatura y corrosivos, haciéndolo una opción premium para aplicaciones críticas. Incoloy 825 es rentable para condiciones menos exigentes, mientras que Hastelloy C-276 sobresale en entornos reductores específicos, pero es menos versátil en condiciones oxidantes. Las propiedades equilibradas de Inconel 625 lo convierten en un material de referencia para tuberías que requieren confiabilidad en diversas condiciones.

Ideas y desarrollos científicos recientes

Estudios recientes subrayan el papel evolutivo de Inconel 625 en aplicaciones avanzadas. Investigaciones de 2023 destaca su rendimiento en la fabricación aditiva, Donde las tuberías soldadas con láser exhiben una resistencia a la fatiga mejorada en comparación con la soldadura tradicional. Revestimientos de pulverización térmica, como HVOF, Mejorar la resistencia a la corrosión en las corrientes de gas de alta velocidad, Abordar limitaciones por encima de 1050 ° C. La fatiga de bajo ciclo de la aleación (LCF) variante, Aleación 625 LCF, se muestra prometedor en fuelles y tuberías flexibles. Las pruebas en entornos de gas agrio a 191 ° C revelaron agrietos de corrosión de estrés menor en Inconel trabajadores de frío 625, sugiriendo un tratamiento térmico cuidadoso. Los avances en las técnicas de superposición de soldadura han mejorado la rentabilidad de las tuberías vestidas, particularmente en aplicaciones de petróleo y gas.

Conclusión

Inconel 625 (EE. UU. N06625 / W.NR. 2.4856) es un material de piedra angular para tuberías en ambientes exigentes, ofreciendo resistencia a la corrosión inigualable, fuerza mecánica, y fabricación. Su níquel alto, cromo, y contenido de molibdeno, Combinado con la estabilización de Niobium, Asegura el rendimiento en el aeroespacial, Marina, Producto químico, y aplicaciones nucleares. Si bien su costo es más alto que las alternativas como Incoloy 825 o 316l, Su durabilidad y versatilidad justifican la inversión. La investigación en curso continúa expandiendo sus aplicaciones, particularmente en técnicas de fabricación aditiva y soldadura avanzada, Hacer Inconel 625 tuve una solución confiable para necesidades industriales desafiantes.

Debes ser identificado introducir un comentario.