Proses pengelasan untuk pipa komposit baja baja rendah karbon kecil berdiameter kecil

Analisis berikut memberikan komprehensif, ilmiah, dan diskusi berbasis data tentang proses pengelasan untuk pipa komposit baja baja rendah karbon berdiameter kecil, Berdasarkan studi yang direferensikan (Doi: 10.7512/J.issn.1001-2303.2023.05.12). Konten mencakup sifat material, teknik pengelasan, kualitas Kontrol, dan analisis komparatif, didukung oleh tabel untuk kejelasan.

1. Sifat material dan pemilihan untuk pipa gabungan

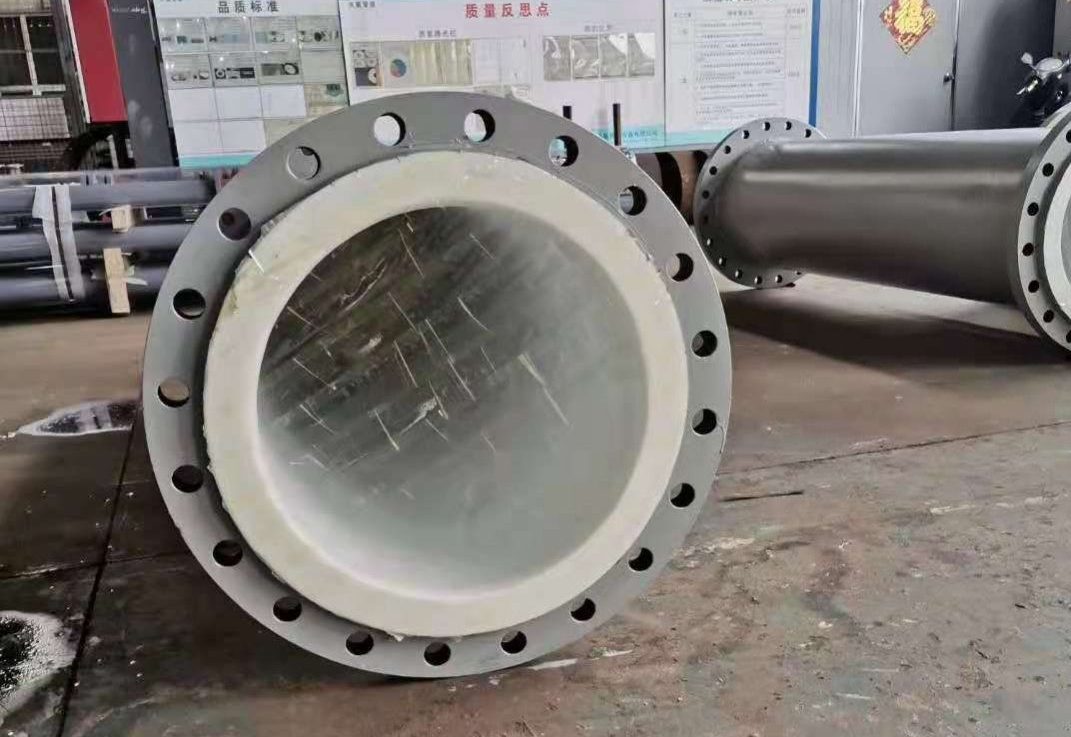

Pengelasan pipa komposit baja baja rendah karbon-karbon kecil berdiameter kecil melibatkan menggabungkan lapisan dasar baja rendah karbon dengan lapisan kelongsong stainless steel. Baja rendah karbon, seperti Q235, menawarkan kemampuan las yang sangat baik karena kandungan karbonnya yang rendah (≤0,20%), meminimalkan risiko retak dingin dan memastikan keuletan yang baik. Lapisan stainless steel, Khas 304 atau 316L, memberikan ketahanan terhadap korosi, menjadikannya ideal untuk aplikasi dalam minyak dan gas, Pemrosesan kimia, atau sistem pasokan air. Struktur komposit memanfaatkan kekuatan dan efektivitas biaya baja rendah karbon dengan daya tahan baja tahan karat.

Sifat material secara signifikan mempengaruhi proses pengelasan. Baja rendah karbon memiliki konduktivitas termal kira-kira 50 W/(m · k) dan titik leleh sekitar 1500 ° C, Sedangkan stainless steel (misalnya, 304) memiliki konduktivitas termal yang lebih rendah 16-20 W/(m · k) dan titik leleh 1400–1450 ° C. Perbedaan ini mengharuskan kontrol input panas yang tepat untuk mencegah cacat seperti pembakaran atau fusi yang tidak lengkap di antarmuka. Lapisan stainless steel biasanya tebal 1-3 mm, terikat metalurgi ke substrat baja rendah 3-10 mm, Membentuk pipa komposit dengan diameter luar 20-50 mm untuk aplikasi berdiameter kecil.

Studi yang dirujuk menekankan pentingnya pemilihan bahan pengisi. Bahan habis pakai pengelasan stainless steel austenitic stainless steel, seperti ER308L atau ER316L, dipilih untuk mencocokkan komposisi lapisan kelongsong, Memastikan ketahanan korosi dan kompatibilitas mekanis. Komposisi kimia bahan -bahan ini dirangkum dalam tabel 1. Perbedaan koefisien ekspansi termal (Baja rendah karbon: ~ 12 × 10⁻⁶/° C.; Stainless Steel: ~ 17 × 10⁻⁶/° C.) menimbulkan tantangan, Karena tekanan termal dapat menyebabkan distorsi atau retak. Persiapan Pra-Pengelasan, seperti pembersihan laser untuk menghilangkan oksida dan kontaminan, sangat penting untuk memastikan lasan kualitas. Pembersihan laser mencapai kekasaran permukaan RA = 2,52 pada parameter optimal (kekuatan laser: 16 W, kecepatan pemindaian: 1200 mm/s), mengurangi cacat.

| Bahan | C (%) | Si (%) | Mn (%) | cr (%) | Ni (%) | Mo (%) | Fe (%) |

|---|---|---|---|---|---|---|---|

| Q235 (Baja rendah karbon) | ≤0.20 | ≤0.35 | ≤1.40 | – | – | – | bola. |

| 304 Stainless Steel | ≤0.08 | ≤1.00 | ≤2.00 | 18–20 | 8–10.5 | – | bola. |

| Pengisi ER308L | ≤0.03 | ≤0.65 | 1.0–2.5 | 19–22 | 9–11 | – | bola. |

2. Pemilihan dan teknik proses pengelasan

Pengelasan pipa komposit berdiameter kecil membutuhkan proses yang menyeimbangkan input panas, penetrasi, dan kompatibilitas metalurgi. Artikel yang direferensikan menyoroti gas inert tungsten (CEKCOK) dan gas lembam logam (AKU) pengelasan sebagai metode utama karena presisi dan kemampuannya untuk menangani logam yang berbeda. Pengelasan TIG, Menggunakan elektroda tungsten yang tidak dapat dikonsumsi, memberikan kontrol yang sangat baik atas kolam las, membuatnya cocok untuk lapisan stainless steel tipis. Pengelasan MIG, dengan tingkat deposisi yang lebih tinggi, sering digunakan untuk lapisan dasar atau lasan multi-pass, meningkatkan produktivitas.

Parameter pengelasan TIG biasanya mencakup arus 80-120 a (Dcen), tegangan 10–15 V, dan laju aliran argon 8–12 l/menit. Bagi saya pengelasan, Parameter berkisar dari 100-150 a, 18–22 v, dan kecepatan umpan kawat 4-6 m/menit. Pengaturan ini memastikan perilaku busur yang stabil dan meminimalkan zona yang terkena dampak panas (HAZ) Masalah, seperti kasar atau sensitisasi biji -bijian dalam stainless steel. Pengelasan tig berdenyut selanjutnya dapat mengurangi input panas, Meningkatkan keseragaman manik las dan mengurangi distorsi, Seperti dicatat dalam penelitian ini.

Tantangan utama adalah mengelola zona transisi antara baja rendah karbon dan stainless steel. Pengenceran kolam las harus dikontrol untuk mencegah kandungan zat besi yang berlebihan dari lapisan dasar, yang bisa membahayakan resistensi korosi. Studi ini menunjukkan teknik lapisan mentega, Di mana pengisi stainless steel diaplikasikan ke sisi baja rendah karbon sebelum pengelasan akhir, mengurangi efek pengenceran. Ini selaras dengan penelitian tentang pengelasan logam yang berbeda, menekankan perlunya kontrol input panas yang tepat untuk menghindari retak. Keuntungan komparatif TIG dan MIG dirangkum dalam tabel 2, menyoroti kesesuaian mereka untuk berbagai skenario pengelasan.

| Proses | Saat ini (A) | voltase (V) | Aliran gas (L/mnt) | Kecepatan umpan kawat (m/my) | Input panas (KJ/mm) |

|---|---|---|---|---|---|

| CEKCOK | 80–120 | 10–15 | 8–12 | – | 0.5–0.8 |

| AKU | 100–150 | 18–22 | 10–15 | 4–6 | 0.8–1.2 |

3. Ketidaksempurnaan las dan kontrol kualitas

Pengelasan pipa komposit berdiameter kecil rentan terhadap cacat seperti fusi yang tidak lengkap, porositas, dan retak likuidasi, khususnya di antarmuka material. Studi yang direferensikan mengidentifikasi retak likuidasi sebagai masalah yang signifikan karena titik leleh yang berbeda dan sifat termal. Kerentanan retak likuidasi dipengaruhi oleh pemisahan batas butir dan dapat dikurangi dengan mengoptimalkan parameter pengelasan dan menggunakan pengisi rendah karbon, sebagaimana didukung oleh literatur terkait.

Pengujian non destruktif (NDT) metode, seperti pengujian ultrasonik (OUT) dan pengujian radiografi (RT), sangat penting untuk kualitas jaminan. UT mendeteksi cacat internal dengan sensitivitas 0.5 mm, Sementara RT mengidentifikasi kekurangan permukaan dan bawah permukaan. Studi ini melaporkan bahwa lasan yang dihasilkan dengan parameter yang dioptimalkan (misalnya, Tig at 100 A, 12 V) mencapai tingkat cacat di bawah ini 1%, Standar pertemuan seperti GB/T 41107.1—2021. Pengujian Mekanis, termasuk tes tarik dan tikungan, mengevaluasi integritas las. Kekuatan tarik sambungan las mencapai 90-95% dari baja rendah karbon dasar (σ_b ≈ 400-500 ppa), dengan perpanjangan 20-25%. Lapisan stainless steel mempertahankan ketahanan korosi, dengan potensi pitting (E_pit) nilai yang sebanding dengan 304 Stainless Steel (~ 0,3 di VS. Sce).

perlakuan panas pasca pengelasan (PWHT) pada 600–650 ° C selama 1-2 jam dapat menghilangkan tekanan residual, mengurangi risiko retak korosi stres. namun, PWHT yang berlebihan dapat menyebabkan sensitisasi pada stainless steel, mengurangi resistensi korosi. Meja 3 membandingkan metrik kualitas las untuk TIG dan MIG, Menyoroti Kontrol Cacat Tig yang unggul dan kinerja korosi.

| Proses | Kekuatan Tarik (Mpa) | Elongasi (%) | porositas (%) | Potensi pitting (Di vs.. Sce) |

|---|---|---|---|---|

| CEKCOK | 450–480 | 22–25 | <0.5 | 0.28–0.32 |

| AKU | 420–460 | 18–22 | 1–2 | 0.25–0,30 |

4. Analisis dan optimasi komparatif

Pengelasan pipa komposit berdiameter kecil membutuhkan produktivitas penyeimbangan, kualitas, dan biaya. Pengelasan TIG unggul dalam menghasilkan lasan berkualitas tinggi dengan cacat minimal tetapi lebih lambat dan lebih intensif tenaga kerja. Pengelasan MIG menawarkan efisiensi yang lebih tinggi tetapi meningkatkan risiko cacat karena input panas yang lebih tinggi. Studi yang direferensikan mengusulkan pendekatan hibrida, Menggabungkan TIG untuk Pass Root dan MIG untuk Pass Pengisi, untuk mengoptimalkan kualitas dan produktivitas.

Data menunjukkan bahwa pengelasan TIG di 100 A dan 12 V mencapai lebar manik las 4-6 mm dengan kedalaman penetrasi 2-3 mm, Cocok untuk pipa berdiameter kecil (20-50 mm dari). Saya mengelas itu 120 A dan 20 V menghasilkan manik yang lebih luas (6–8 mm) dan penetrasi yang lebih dalam (3–4 mm), tetapi dengan tingkat cacat yang lebih tinggi. Pendekatan hibrida mengurangi waktu pengelasan sebesar 20-30% dibandingkan dengan TIG saja sambil mempertahankan tingkat cacat di bawah ini 1%. Untuk pipa dengan a 2 lapisan mm stainless steel dan 5 mm dasar baja rendah karbon, lulus akar TIG di 90 A diikuti oleh pengisi MIG di 110 A disarankan untuk memastikan kolam lasan yang stabil dan meminimalkan pengenceran.

Memanaskan pre -e sisi baja karbon rendah hingga 100–150 ° C mengurangi tegangan termal, Sejalan dengan ISO/TR 17671-2 Standar. Meja 4 membandingkan kinerja pengelasan di seluruh proses, menyoroti keseimbangan efisiensi dan kualitas pendekatan hybrid. Perbaikan di masa depan dapat melibatkan pengelasan hibrida laser-tig untuk meningkatkan presisi dan mengurangi input panas, Seperti yang dieksplorasi dalam penelitian terkait.

| Proses | Waktu las (n/m) | Tingkat cacat (%) | Produktivitas (m/h) | Indeks biaya (USD/m) |

|---|---|---|---|---|

| Tig saja | 5–6 | <1 | 10–12 | 10–12 |

| Hanya mig | 3–4 | 1–2 | 15–18 | 8–10 |

| Hibrida (TIG+saya) | 4–5 | <1 | 12–15 | 9–11 |

Kesimpulan

Pengelasan pipa komposit baja baja rendah karbon kecil berdiameter kecil menuntut pertimbangan yang cermat terhadap sifat material, teknik pengelasan, dan langkah -langkah kontrol kualitas. Pengelasan TIG dan MIG adalah proses yang layak, dengan TIG menawarkan kualitas unggul dan MIG memberikan efisiensi yang lebih tinggi. Pendekatan hibrida mengoptimalkan kedua aspek, didukung oleh kontrol parameter yang tepat dan persiapan pra-weld. Data dan analisis komparatif menyediakan dasar ilmiah untuk mencapai lasan berkualitas tinggi dengan cacat minimal, memenuhi standar industri untuk kinerja dan daya tahan.

Kamu harus login untuk mengirim komentar.