Caratteristiche microstrutturali delle interfacce e delle saldature di tubi in acciaio composito bimetallico: La prospettiva di un ingegnere sul campo

Introduzione: Perché mi preoccupo ancora delle interfacce dopo 22 anni

Aspetto, Lo faccio da allora 2003. Ho iniziato come ingegnere di cantiere junior su un progetto di gasdotto nel settore kazako della regione del Caspio: meno quaranta in inverno, e il vento ti taglierebbe attraverso. È lì che ho visto per la prima volta fallire i tubi compositi bimetallici. Non in modo drammatico: nessuna esplosione, grazie a Dio, ma ci sono piccole perdite stenopeiche nelle zone di saldatura, sei mesi dopo l'installazione. Il cliente era furioso. Il produttore ha puntato il dito contro l'appaltatore della saldatura. L'appaltatore della saldatura ha incolpato il materiale di base. Suona familiare?

Ecco cosa nessuno ti dice in quei patinati libri di testo di scienza dei materiali: l'interfaccia tra il supporto in acciaio al carbonio e la lega resistente alla corrosione (CRA) lo strato è dove i progetti vanno a morire. Ho estratto sezioni di tubi guasti dal campo di Tengiz, da piattaforme offshore nel Mar Cinese Meridionale, e da un impianto di desalinizzazione in Arabia Saudita, dove l'acqua del Mar Rosso ha mangiato attraverso un'interfaccia scarsamente collegata 14 mesi. Quattordici. mesi.

Pertanto, quando parliamo di tubi in acciaio composito bimetallico, in particolare dell'interfaccia e della microstruttura della zona di saldatura, non stiamo solo discutendo di foto piuttosto metallurgiche. Stiamo parlando della durata della tua pipeline 20 anni o diventa una lezione di umiltà molto costosa.

Questo pezzo nasce dall'esperienza sul campo, verifica di laboratorio, e non poche discussioni con ingegneri progettisti che non avevano mai tenuto in mano una termocoppia durante la saldatura. Entriamo nel merito.

L'interfaccia: Dove la tua pipa vive o muore effettivamente

Ciò che stiamo effettivamente guardando

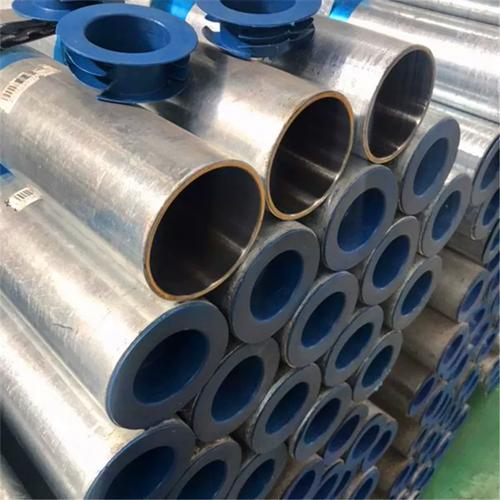

Un tubo composito bimetallico è tipicamente costituito da un tubo di supporto in acciaio al carbonio (Dire, API 5L X65 o X70) legato metallurgicamente ad un rivestimento CRA (316L, 825, 625—dipende dai requisiti di corrosione). La magia, o la tragedia, avviene lungo quella linea di legame.

Ricordo di aver ispezionato un lotto di tubi saldati in modo esplosivo ’07 per un progetto in Azerbaigian. Il mulino ha affermato 100% integrità del legame. Primo test ad ultrasuoni? Il 23% dei tubi presentava aree di distacco più grandi di quelle consentite dalle specifiche. La microstruttura dell'interfaccia raccontava la storia: eccessiva formazione intermetallica nella zona di legame, probabilmente da parametri di saldatura esplosivi impropri.

L’interfaccia non è una linea pulita. Nell'ambito, a 500x o superiore, vedrai:

-

La zona di diffusione — tipicamente 2-15 micron in un buon legame

-

Composti intermetallici — Fe-Cr, Voglio-In, a seconda delle leghe

-

Zone di precipitazione di carburo, in particolare se la velocità di raffreddamento non veniva controllata

-

Interblocchi meccanici: in materiali legati a rullo o legati a esplosione

-

I temuti film di ossido: il bacio della morte per l'integrità del legame

Ecco un rapido riferimento tratto dai miei appunti sul campo sulle caratteristiche accettabili dell'interfaccia:

| Parametro | Intervallo target | Metodo di prova | Soglia di avviso sul campo |

|---|---|---|---|

| Spessore della zona di diffusione | 3-12 µm | Scansione lineare SEM/EDS | <2 µm o >20 µm |

| Strato intermetallico | <5 µm continui | Microscopia ottica a 500x | Visibile a 200x |

| Precipitazione del carburo | Nessuno all'interfaccia | ASTM A262 Pratica A | Qualsiasi rete continua |

| Resistenza al taglio del legame | >210 MPa (min) | ASTM A264 | <180 MPa |

| Variazione della durezza | ΔHV < 50 attraverso l'interfaccia | Traversa di microdurezza | ΔHV > 80 |

| Inclusione di ossido | <2% della lunghezza dell'interfaccia | Analisi delle immagini | Visible stringers |

That last one—oxide inclusions—I’ve seen it take down a whole pipeline section in the North Sea. The operator had specified roll-bonded 625 liners in X65 pipe. The manufacturer cut corners on surface preparation before bonding. The oxides acted as crack initiation sites. When the line saw thermal cycling during start-up/shut-down? delaminazione. Then crevice corrosion. Then pinhole leaks. Game over.

Why the Interface Matters (and I Mean REALLY Matters)

You might ask—and I’ve had young engineers ask me this—”Can’t we just rely on the weld to hold everything together?”

No. Absolutely not. Here’s why:

The interface is your primary load transfer mechanism between the structural carbon steel and the corrosion-resistant layer. When that interface fails, two things happen:

Primo, il rivestimento CRA può deformarsi o collassare verso l'interno, in particolare sotto cicli termici o di pressione. L'ho visto su una linea di gasdotti nel Golfo della Thailandia. Il transatlantico si era staccato di circa 40% della circonferenza. Durante una caduta di pressione, il rivestimento si piegò verso l'interno come una lattina calpestata. Bloccata la linea. Costo 14 giorni di produzione da tagliare e sostituire.

Secondo, e peggio ancora: corrosione dello spazio anulare. Una volta che il legame fallisce, hai un divario tra l'acciaio al carbonio e il CRA. Possono penetrare liquidi. Ora hai creato una cella di corrosione interstiziale. L'acciaio al carbonio, essere meno nobile, si corrode preferibilmente. Ma perché è confinato, i prodotti della corrosione non possono fuoriuscire. La pressione aumenta. Ho visto tubi sporgere verso l'esterno come un serpente che ha ingoiato un topo. Infine, rottura.

I calcoli sul trasferimento dello stress sull’interfaccia non sono complicati, ma la gente lo ignora. Lo sforzo di taglio all'interfaccia segue approssimativamente:

Dove:

-

$\Delta P$ = differenziale di pressione attraverso la camicia

-

$r$ = raggio interno

-

$t_{liner}$ = spessore del rivestimento

-

$\beta$ = parametro di rigidezza a taglio dell'interfaccia

-

$x$ = distanza dal bordo libero

-

$L$ = lunghezza legata

La chiave da asporto? Lo stress di taglio si concentra sui bordi: estremità della saldatura, terminazioni di linea, qualsiasi discontinuità. Ecco perché insisto sulle qualifiche delle procedure di saldatura che riguardano effettivamente l’interfaccia.

La zona di saldatura: Dove le buone pipe vanno male

Anatomia di una saldatura di tubi compositi

È qui che l’esperienza sul campo si separa dalla conoscenza dei libri di testo. Ho supervisionato 400 saldature di tubi compositi nella mia carriera, dalle linee di flusso da 4 pollici alle linee di esportazione da 36 pollici. La microstruttura della saldatura mi dice sulle prestazioni future più di quanto potrà mai fare qualsiasi certificato di fabbrica.

Una tipica saldatura circonferenziale di un tubo composito presenta diverse zone distinte:

1. Il metallo di saldatura stesso, solitamente un riempitivo a base di nichel (625, 82, 182) per accogliere la diluizione

2. La linea di fusione: dove le cose si fanno interessanti

3. La zona parzialmente mista: spesso trascurata, sempre problematico

4. La zona termicamente alterata (HAZ) nel rivestimento CRA: precipitazione centrale in carburo

5. L'acciaio al carbonio HAZ: indurimento, ammorbidente, a seconda della chimica dell'acciaio

6. La regione dell'interfaccia (Ancora) - ora con ulteriore stress termico

Ecco una ripartizione microstrutturale di una saldatura X65 con rivestimento 825 fallita che ho analizzato l'anno scorso:

| Zona | microstruttura | Durezza (alta tensione) | Problemi comuni |

|---|---|---|---|

| Saldare il metallo (625) | Dendriti austenitici | 180-220 | Cracking a caldo se le impurità sono elevate |

| Confine di fusione | Crescita epitassiale, zona planare | 200-240 | Migrazione del carbonio |

| Zona parzialmente miscelata | Composizione variabile, non mescolato | 220-280 | Siti di corrosione localizzata |

| CRA HAZ | crescita del grano, carburi ai bordi del grano | 160-200 | sensibilizzazione, perdita di resistenza alla corrosione |

| Metallo base CRA | Austenite ricotta + carburi | 150-180 | - |

| Interfaccia obbligazionaria | Strato intermetallico ora stressato | 180-350 | Rottura dovuta al disadattamento termico |

| Acciaio al carbonio HAZ | Miscela martensite/bainite | 220-320 | Rischio di cracking da idrogeno |

| Base in acciaio al carbonio | Ferrite/perlite | 180-210 | - |

Si noti il picco di durezza nell'interfaccia del legame? Ciò è dovuto alla dilatazione termica differenziale durante la saldatura. Il CRA e l’acciaio al carbonio si espandono a ritmi diversi. Quando sono vincolati dal legame, ottieni stress residuo. A volte lo stress si rilassa a causa di microfratture lungo lo strato intermetallico.

Il problema della diluizione: Non puoi ignorare la chimica

Ecco qualcosa che ho imparato nel modo più duro durante un progetto in Oman: la diluizione uccide.

Stavamo saldando tubi compositi X65/316L con riempitivo 309L: un errore comune. 309L sta per acciaio da inossidabile a carbonio, Giusto? Dovrebbe funzionare? No. Here’s why:

Quando saldi, si scioglie parte del materiale di base nel bagno di saldatura. Per la passata di radice su tubi compositi, stai fondendo il rivestimento 316L e forse un po' di acciaio al carbonio se il tuo adattamento è stretto. Questa diluizione modifica la chimica del metallo saldato. Il diagramma di Schaeffler diventa il tuo migliore amico o il tuo peggior nemico se lo ignori.

L'equivalente del cromo:

L'equivalente in nichel:

Traccia la tua composizione diluita. Se atterri nella regione della martensite? Congratulazioni, hai appena creato un fragile, saldatura sensibile alle crepe che fallirà nell'idrotest. L'ho visto.

Con riempitore da 309 litri, Anche 15-20% la diluizione da 316L ti spinge verso la solidificazione primaria della ferrite, ok, non terribile. Ma se ottieni la diluizione dell'acciaio al carbonio? Città martensitica. Popolazione: la tua saldatura.

Ecco perché ora insisto sull’uso di riempitivi a base di nichel per qualsiasi tubo composito con spessore CRA superiore a 3 mm. 625 o 82. SÌ, sono costosi. SÌ, sono più difficili da saldare (problemi di scorie, problemi di fluidità). Ma la matrice di nichel permette la diluizione senza formare martensite. È indulgente. E in questo business, il perdono equivale ad affidabilità.

Caso di studio sul fallimento: L'incidente di South Pars

Lascia che ti spieghi un vero fallimento su cui ho indagato. Campo di South Pars, Settore iraniano del Golfo Persico, anche se all'epoca lavoravo per l'operatore dal lato del Qatar. 2015.

Avevamo tubi bimetallici da 24 pollici, X65 con Incoloy 825 transatlantico, 3spessore mm. Servizio: gas acido umido. Progettare la vita: 25 anni. Vita reale prima della prima perdita: 18 mesi.

I sintomi

Perdite multiple stenopeiche in corrispondenza del 5 e 7 posizioni delle ore (quadranti inferiori) delle saldature circonferenziali. Il tutto entro 50 mm dalla linea centrale della saldatura. Tutto dal lato del materiale principale, non dal metallo saldato stesso.

L'indagine

Sono volato via con un metallurgista del Regno Unito: un ragazzo brillante, non si è mai fidato dell’opinione di un ingegnere sul campo senza vederla di persona. Abbastanza giusto.

Ritagliamo le sezioni, fatto:

-

Esame visivo: fori di spillo di 0,5-2 mm di diametro, prodotti di corrosione brunastri

-

Radiografia: nessuna rottura evidente, ma alcune indicazioni sulla linea obbligazionaria

-

Metallografia: questo raccontava la storia

-

SEM/EDS: ha confermato i nostri sospetti

-

Mappatura della durezza: quantificazione del danno

Cosa abbiamo trovato

L'interfaccia mostrava un ampio distacco, non in corrispondenza della linea di legame originale, ma attraverso lo strato intermetallico. Gli intermetallici si erano fessurati durante i cicli termici di saldatura. Ecco il kicker: le crepe non erano visibili a 50x. A 500x, erano evidenti: una rete di microfessure lungo lo strato intermetallico Fe-Cr.

Attraverso queste crepe, il fluido di processo era migrato nello spazio anulare tra il rivestimento CRA e il supporto in acciaio al carbonio. L'acciaio al carbonio era corroso: corrosione generale, non bucherellarsi. Ma ecco il problema: i prodotti della corrosione (ossidi/idrossidi di ferro) occupava circa il doppio del volume dell'acciaio originale. Si sono espansi, rigonfiando il rivestimento verso l'interno.

Una volta che il rivestimento si è gonfiato, il regime del flusso cambiò localmente e la turbolenza aumentò. L’erosione-corrosione ha preso il sopravvento. I fori di spillo si sono sviluppati in circa 3 mesi dopo il primo disimpegno.

La causa principale

Due fattori:

Primo, i parametri originali del legame esplosivo creavano uno strato intermetallico all'estremità superiore di spessore accettabile, circa 18 micron. A 18 micron, è fragile ma solitamente stabile.

Secondo, la procedura di saldatura creava un apporto di calore eccessivo. I saldatori, cercando di mantenere la produttività, si stavano surriscaldando. Temperature di picco sulla linea di giunzione durante la saldatura? L'abbiamo modellato in seguito: circa 650-700°C per il 825 linea di collegamento del rivestimento. Questo è l'intervallo di sensibilizzazione per 825, ma in modo più critico, è sufficiente causare ulteriore formazione intermetallica e infragilimento nell’interfaccia preesistente.

La combinazione: intermetallici già spessi + ulteriore esposizione termica durante la saldatura = fessurazione.

La correzione

Abbiamo cambiato tre cose:

-

Controllo più stretto sui titoli in entrata qualità — spessore intermetallico massimo ridotto da 20μm a 8μm nelle specifiche

-

Saldatura con apporto di calore inferiore - da 1.5 kJ/mm massimo a 0.9 KJ/mm

-

Controllo della temperatura di interpass: rigoroso 150°C max, monitorato con termocoppie a contatto, non pistole IR (quelli giacciono su superfici lucide)

Dopo l'implementazione? Nessun fallimento nel successivo 4 anni in cui sono stato coinvolto.

Tendenze attuali e 2024 Sviluppi

Aspetto, Non sono più in laboratorio: ora mi occupo principalmente di consulenza, ma continuo al passo. Alcuni sviluppi interessanti negli ultimi due anni:

Deposizione additiva per attrito: c'è un gruppo alla TWI e un altro a Houston che lavora alla riparazione delle interfacce bimetalliche danneggiate utilizzando l'attrito additivo. Possono effettivamente ripristinare l'integrità del legame in aree localizzate senza rimuovere il tubo. I primi giorni, ma promettente.

Apprendimento automatico per la correlazione NDT: stiamo iniziando a vedere sistemi che correlano i dati C-scan ultrasonici con le previsioni microstrutturali. Invece di limitarsi a dire “disimpegno rilevato,” stanno prevedendo il tipo di materiale intermetallico probabilmente presente in base ai modelli di attenuazione del segnale. Un operatore nel Mare del Nord lo sta sperimentando per le ispezioni sottomarine.

Nuovi metalli d'apporto: sono stati introdotti diversi produttori “tollerante alla diluizione” leghe di nichel specifiche per la saldatura di tubi bimetallici. Contengono niobio e molibdeno più elevati per stabilizzare la microstruttura anche con 30-40% diluizione. Ne ho testato uno l'anno scorso: ho eseguito una perlina con una tecnica intenzionalmente scadente per massimizzare la diluizione, poi lo sezionò. Niente martensite. Impressionante.

Il 2023 API 5LD revisione — Finalmente, meno male, hanno aggiunto requisiti più specifici per i test sui legami di interfaccia. Il vecchio “nessuna separazione visibile” era inutile. Ora richiedono prove di taglio quantitative con criteri di accettazione definiti in base alla classe di servizio. Era ora.

Raccomandazioni pratiche dal campo

Dopo due decenni passati a guardare i tubi bimetallici avere successo e fallire, ecco cosa faccio effettivamente sui progetti:

Durante la selezione del materiale

-

Non limitarti a specificare la lega CRA: specifica le caratteristiche della linea di legame. Metti i numeri sullo spessore intermetallico, uniformità della zona di diffusione, e resistenza al taglio.

-

Richiedere micrografie da campioni di produzione, non solo R&Campioni D. Sono diversi.

-

Se è legato in modo esplosivo, chiedere informazioni sul ciclo di ricottura. Alcuni produttori non effettuano la ricottura dopo l’incollaggio a esplosione. Le tensioni residue ti sorprenderanno più tardi.

Durante la saldatura

-

Se stai saldando dall'esterno, usa la tecnica del cordone di tempra per il lato in acciaio al carbonio. So che è più lavoro, ma affina la struttura del grano HAZ.

-

Monitora la temperatura di interpass come se fosse l'unica cosa che conta. Perché a volte, è.

-

Eseguire un calcolo della diluizione prima di scegliere il metallo d'apporto. Non fidarti del rappresentante di vendita.

-

Per la prima passata di radice, usa un riempitivo di nichel leggermente più alto di quello che pensi di aver bisogno. È un'assicurazione.

Durante l'ispezione

-

UT della linea di giunzione prima della saldatura. Quindi UT della HAZ dopo la saldatura. Confrontare.

-

Se si vedono segni di distacco vicino alla saldatura dopo la fabbricazione, taglialo fuori. Non provare a ripararlo. Non ho mai visto una riparazione riuscita del distacco dell'interfaccia adiacente a una saldatura.

-

Le traverse di durezza attraverso la saldatura dovrebbero includere la linea di unione. La maggior parte delle procedure controlla solo la ZTA e il metallo saldato. Perdere la linea di legame, perdere il problema.

Conclusione: L'interfaccia non mente mai

Ecco cosa dico a ogni giovane ingegnere che alterna i miei progetti: l'interfaccia tiene traccia di tutto. Ogni ciclo termico, ogni sollecitazione meccanica, ogni scorciatoia produttiva. È scritto nella microstruttura. Devi solo guardare.

I compositi bimetallici sono materiali brillanti: ci offrono resistenza alla corrosione senza prezzi CRA solidi. Ma non perdonano le scorciatoie. L'interfaccia e la zona di saldatura sono i punti in cui l'intento progettuale incontra la realtà produttiva. Quando corrispondono, ottieni condutture di 25 anni. Quando non lo fanno, ottieni fallimenti che mantengono occupati ragazzi come me.

Ma onestamente? Preferirei andare in pensione piuttosto che indagare su un altro guasto dell’interfaccia. Quindi presta attenzione ai dettagli. La microstruttura ti ringrazierà. Il tuo team operativo ti ringrazierà. E forse, solo forse, non lo capirai 2 Telefonata AM per una perdita in pieno inverno.

Stai al sicuro là fuori.

Devi essere loggato per lasciare un commento.