Pesquisa sobre aço resistente ao desgaste para camada de desgaste de tubos de aço composto

Tubos de aço composto resistentes ao desgaste são amplamente utilizados em indústrias como mineração, geração de energia, produção de cimento, e metalurgia, onde o transporte de materiais abrasivos causa desgaste significativo em pipelines. Esses tubos normalmente consistem em uma camada externa de aço para resistência estrutural e uma camada interna resistente ao desgaste projetada para resistir à abrasão, erosão, e corrosão. A camada resistente ao desgaste desempenha um papel crítico no prolongamento da vida útil do tubo sob condições operacionais adversas. Esta pesquisa tem como foco o estudo do aço utilizado na camada de desgaste de tubos de aço compósitos., analisando a composição do material, Propriedades mecânicas, e parâmetros de desempenho.

O objetivo principal deste estudo é identificar classes de aço adequadas para a camada de desgaste, avaliar seu desempenho por meio de parâmetros-chave, como dureza, Dureza, e resistência ao desgaste, e apresentar as descobertas em um formato estruturado. A pesquisa também explora a influência dos elementos de liga e dos processos de tratamento térmico no desempenho do aço resistente ao desgaste.. Uma tabela detalhada de parâmetros será fornecida para resumir as propriedades de vários tipos de aço, seguido por uma análise aprofundada de sua adequação para aplicações resistentes ao desgaste.

1. Introdução aos tubos de aço composto resistente ao desgaste

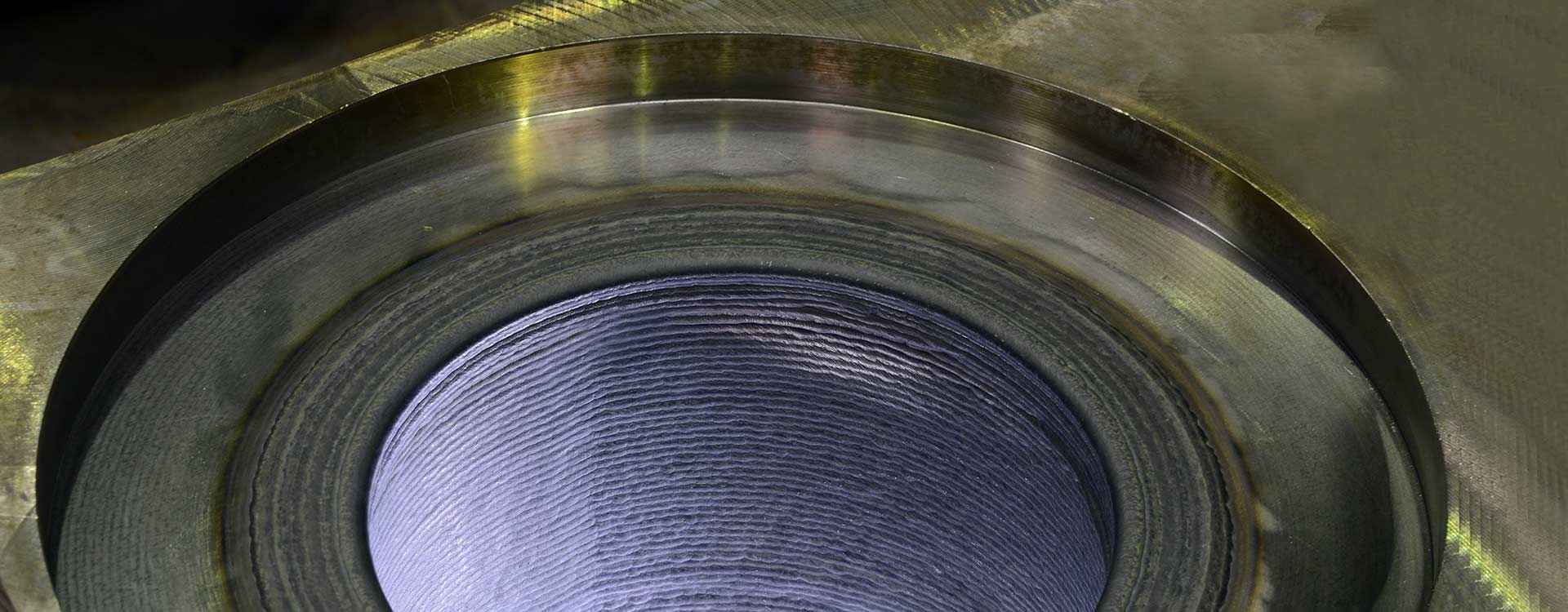

Tubos de aço composto projetados para resistência ao desgaste normalmente consistem em duas ou mais camadas: uma camada estrutural externa e uma camada interna resistente ao desgaste. A camada externa geralmente é feita de aço carbono ou aço de baixa liga para fornecer resistência mecânica e flexibilidade, enquanto a camada interna, ou camada de desgaste, é projetado para resistir ao desgaste abrasivo, erosão, e às vezes corrosão. A camada de desgaste pode ser feita de vários materiais, incluindo cerâmica, Ferro fundido com alto teor de cromo, ou aço especialmente ligado. Nesta pesquisa, o foco está nas camadas de desgaste à base de aço devido ao seu equilíbrio de resistência ao desgaste, Dureza, e custo-benefício.

A camada de desgaste deve suportar condições extremas, como o impacto abrasivo da pasta de carvão, minérios minerais, ou clínquer de cimento. Os tubos tradicionais de aço carbono falham rapidamente sob tais condições devido à sua dureza e resistência ao desgaste limitadas.. Para resolver isso, aços resistentes ao desgaste com alta dureza, Boa resistência, e a resistência ao impacto e à fadiga são desenvolvidas. Esses aços geralmente incorporam elementos de liga como o cromo (Cr), Molibdênio (Mo), Vanádio (V), e níquel (Ni) para melhorar suas propriedades.

A seleção de aço resistente ao desgaste para a camada interna de tubos compostos envolve um compromisso entre dureza e tenacidade. Alta dureza melhora a resistência à abrasão, mas pode reduzir a tenacidade, tornando o material quebradiço e sujeito a rachaduras sob impacto. por outro lado, alta tenacidade aumenta a resistência ao impacto, mas pode comprometer a resistência ao desgaste. Este estudo examina vários tipos de aço para determinar sua adequação para camadas de desgaste, focando em sua composição química, Propriedades mecânicas, e desempenho de desgaste.

2. Seleção de material para aço resistente ao desgaste

A escolha do aço para a camada de desgaste de tubos compósitos depende de vários fatores, incluindo o ambiente operacional, tipo de material abrasivo, e considerações de custo. Os aços resistentes ao desgaste comumente usados incluem ferro fundido branco com alto teor de cromo, Aço Martensítico, e aço bainítico. Cada tipo tem vantagens e limitações distintas, que são discutidos abaixo.

2.1 Ferro fundido branco com alto teor de cromo

O ferro fundido branco com alto teor de cromo é amplamente utilizado em aplicações resistentes ao desgaste devido à sua excelente dureza e resistência à abrasão. O alto teor de cromo (normalmente 15–30%) promove a formação de carbonetos de cromo duros (Tipo M7C3) em uma matriz martensítica, o que aumenta significativamente a resistência ao desgaste. no entanto, sua fragilidade limita seu uso em aplicações que envolvem alto impacto.

2.2 Aço Martensítico

Os aços martensíticos são tratados termicamente para obter uma microestrutura totalmente martensítica, que proporciona alta dureza e resistência ao desgaste. Esses aços são frequentemente ligados com elementos como o cromo, Molibdênio, e vanádio para melhorar a temperabilidade e as propriedades de desgaste. Os aços martensíticos oferecem um melhor equilíbrio entre dureza e tenacidade em comparação com o ferro fundido com alto teor de cromo, tornando-os adequados para aplicações com impacto moderado.

2.3 Aço Bainítico

Os aços bainíticos são caracterizados por uma microestrutura bainítica, que oferece uma combinação de alta resistência, Dureza, e resistência ao desgaste. Esses aços são frequentemente usados em aplicações que exigem resistência à abrasão e ao impacto. A adição de elementos de liga como o boro (b) e o molibdênio aumenta a formação de bainita durante o tratamento térmico.

3. Parâmetros de aço resistente ao desgaste para camada de desgaste

Avaliar a adequação de diferentes classes de aço para a camada de desgaste de tubos de aço compósitos, vários parâmetros-chave são considerados, incluindo composição química, Dureza, Resistência ao Impacto, e taxa de desgaste. Esses parâmetros estão resumidos na tabela abaixo.

| Classe de aço | Composição Química (%) | Dureza (HRC) | Resistência ao Impacto (J/cm²) | Taxa de desgaste (mm³/N·m) | tratamento térmico |

|---|---|---|---|---|---|

| Ferro fundido com alto teor de Cr (A) | C: 2.5, Cr: 25, Mo: 1.0, Si: 0.8 | 58–62 | 5–10 | 1.2 × 10⁻⁵ | Como elenco + Temperamento |

| Aço Martensítico (b) | C: 0.4, Cr: 12, Mo: 0.5, V: 0.2 | 50–55 | 20–30 | 2.5 × 10⁻⁵ | Têmpera + Temperamento |

| Aço Bainítico (C) | C: 0.3, Cr: 3, Mo: 0.5, b: 0.003 | 45–50 | 40–50 | 3.0 × 10⁻⁵ | Austêmpera |

| aço de liga leve (d) | C: 0.2, Cr: 1.5, MN: 1.0 | 40–45 | 60–80 | 5.0 × 10⁻⁵ | Normalizando |

Notas sobre parâmetros de tabela:

- Composição Química: A porcentagem de elementos de liga afeta a microestrutura e as propriedades mecânicas do aço.

- Dureza: Medido em Dureza Rockwell (HRC), valores mais altos indicam melhor resistência à abrasão.

- Resistência ao Impacto: Medido em Joules por centímetro quadrado (J/cm²), valores mais altos indicam melhor resistência ao impacto.

- Taxa de desgaste: Medido em milímetros cúbicos por Newton-metro (mm³/N·m), valores mais baixos indicam melhor resistência ao desgaste.

- tratamento térmico: O processo usado para atingir a microestrutura e propriedades desejadas.

4. Análise de parâmetros de aço para aplicações em camadas de desgaste

4.1 Ferro fundido com alto teor de cromo (Aço A)

Ferro fundido com alto teor de cromo (Aço A) apresenta a maior dureza entre os materiais avaliados, com uma faixa HRC de 58–62. Isto é atribuído à presença de carbonetos duros M7C3 em uma matriz martensítica. A taxa de desgaste de 1.2 × 10⁻⁵ mm³/N·m é o mais baixo, indicando excelente resistência ao desgaste. no entanto, sua resistência ao impacto é baixa (5–10J/cm²), tornando-o suscetível a rachaduras sob condições de alto impacto. Este aço é mais adequado para aplicações que envolvem abrasão pura, como o transporte de cinzas finas de carvão ou pasta de cimento, onde o impacto é mínimo.

4.2 Aço Martensítico (Aço B)

Aço Martensítico (Aço B) oferece uma combinação equilibrada de dureza (50–55 HRC) e resistência ao impacto (20–30J/cm²). Sua taxa de desgaste de 2.5 × 10⁻⁵ mm³/N·m é superior ao do ferro fundido com alto teor de cromo, mas ainda é aceitável para muitas aplicações. A adição de 12% cromo aumenta a resistência à corrosão, enquanto o molibdênio e o vanádio melhoram a temperabilidade e a resistência ao desgaste. Este aço é adequado para aplicações que envolvem impacto e abrasão moderados, como o transporte de minérios minerais grossos.

4.3 Aço Bainítico (Aço C)

Aço Bainítico (Aço C) fornece a melhor resistência ao impacto (40–50J/cm²) entre os aços resistentes ao desgaste avaliados, com uma dureza de 45–50 HRC. Sua taxa de desgaste de 3.0 × 10⁻⁵ mm³/N·m é superior ao do aço martensítico, indicando resistência ao desgaste ligeiramente inferior. A microestrutura bainítica, alcançado através da austêmpera, oferece excelente resistência à fadiga e ao impacto. Este aço é ideal para aplicações que envolvem alto impacto e abrasão moderada, como dutos em operações de mineração com grandes tamanhos de partículas.

4.4 aço de liga leve (Aço D)

aço de liga leve (Aço D) serve como base para comparação. Com uma dureza de 40–45 HRC e uma taxa de desgaste de 5.0 × 10⁻⁵ mm³/N·m, possui a menor resistência ao desgaste entre os materiais avaliados. no entanto, sua resistência ao impacto (60–80J/cm²) é o mais alto, tornando-o adequado para aplicações onde a resistência ao impacto é crítica, mas a resistência ao desgaste é menos preocupante. Este aço normalmente não é usado para camadas de desgaste, mas pode servir como camada estrutural externa em tubos compostos..

5. Influência dos Elementos de Liga e Tratamento Térmico

O desempenho do aço resistente ao desgaste é fortemente influenciado pela sua composição química e pelo processo de tratamento térmico.. Abaixo está uma discussão detalhada desses fatores.

5.1 Papel dos elementos de liga

Os elementos de liga desempenham um papel crítico na determinação da microestrutura e das propriedades do aço resistente ao desgaste. O cromo é o elemento mais importante para aumentar a dureza e a resistência ao desgaste, formando carbonetos. Em ferro fundido com alto teor de cromo (Aço A), o 25% o teor de cromo resulta em uma fração de alto volume de carbonetos M7C3, contribuindo para sua excepcional resistência ao desgaste. O molibdênio melhora a temperabilidade e a resistência ao revenido, enquanto o vanádio refina a estrutura do grão e aumenta a resistência ao desgaste formando carbonetos finos. Em aço bainítico (Aço C), a adição de boro promove a formação de bainita, melhorando a tenacidade e a resistência à fadiga.

5.2 Efeito do tratamento térmico

Processos de tratamento térmico, como têmpera, Temperamento, e austêmpera são usados para atingir a microestrutura e propriedades desejadas. Para aço martensítico (Aço B), a têmpera seguida de revenido produz uma microestrutura totalmente martensítica com alta dureza e tenacidade moderada. Austêmpera, usado para aço bainítico (Aço C), envolve transformação isotérmica para formar bainita, que oferece um bom equilíbrio entre dureza e tenacidade. Ferro fundido com alto teor de cromo (Aço A) é normalmente usado na condição de fundido com revenido opcional para aliviar tensões residuais.

6. Considerações Práticas para Projeto de Camada de Desgaste

Ao projetar a camada de desgaste de tubos de aço composto, várias considerações práticas devem ser abordadas:

-

- Ambiente Operacional: O tipo de material abrasivo, tamanho de partícula, velocidade, e as condições de impacto ditam a escolha do aço. Para abrasivos finos com baixo impacto, ferro fundido com alto teor de cromo é ideal. Para materiais grosseiros com alto impacto, aço bainítico é preferível.

- Custo versus. Desempenho: O ferro fundido com alto teor de cromo é mais caro que o aço martensítico ou bainítico, mas oferece resistência superior ao desgaste.. A escolha depende da vida útil necessária e das restrições orçamentárias.

- Capacidade de fabricação: A camada de desgaste deve ser ligada metalurgicamente à camada externa de aço, muitas vezes através de fundição centrífuga ou revestimento. A compatibilidade do aço com estes processos deve ser considerada.

- Manutenção e Substituição: A camada de desgaste deve ser projetada para fácil substituição, se necessário. Tubos compostos com camadas de desgaste removíveis podem reduzir o tempo de inatividade e os custos de manutenção.

7. Conclusão

A camada resistente ao desgaste dos tubos de aço composto desempenha um papel crucial no prolongamento da vida útil dos dutos em ambientes abrasivos. Esta pesquisa avaliou quatro classes de aço quanto à sua adequação como camadas de desgaste: Ferro fundido com alto teor de cromo, Aço Martensítico, Aço Bainítico, e aço de baixa liga. O ferro fundido com alto teor de cromo exibiu a melhor resistência ao desgaste, mas baixa tenacidade, tornando-o adequado para aplicações de baixo impacto. O aço martensítico ofereceu uma combinação equilibrada de dureza e tenacidade, enquanto o aço bainítico proporcionou a melhor resistência ao impacto. aço de liga leve, embora difícil, não tinha a resistência ao desgaste necessária para a maioria das aplicações.

A escolha do aço depende das condições operacionais específicas, incluindo o tipo de material abrasivo, nível de impacto, e restrições de custos. Elementos de liga e processos de tratamento térmico influenciam significativamente o desempenho do aço resistente ao desgaste, permitindo soluções personalizadas para atender a diversos requisitos. Os parâmetros apresentados na tabela fornecem uma visão abrangente das propriedades de cada tipo de aço, servindo como uma referência valiosa para engenheiros e designers.

Você deve ser logado postar um comentário.