กระบวนการเชื่อมสำหรับท่อคอมโพสิตเหล็กคาร์บอนสเตนเลสสตีลขนาดเล็กเส้นผ่าศูนย์กลางขนาดเล็ก

การวิเคราะห์ต่อไปนี้ให้ความครอบคลุม, เกี่ยวกับวิทยาศาสตร์, และการอภิปรายที่ขับเคลื่อนด้วยข้อมูลเกี่ยวกับกระบวนการเชื่อมสำหรับท่อคอมโพสิตเหล็กกล้าคาร์บอนขนาดเล็กเส้นผ่าศูนย์กลางขนาดเล็ก, จากการศึกษาอ้างอิง (ดอย: 10.7512/J.ISSN.1001-2303.2023.05.12). เนื้อหาครอบคลุมคุณสมบัติของวัสดุ, เทคนิคการเชื่อม, คุณภาพ ควบคุม, และการวิเคราะห์เปรียบเทียบ, สนับสนุนโดยตารางเพื่อความชัดเจน.

1. คุณสมบัติของวัสดุและการเลือกสำหรับท่อคอมโพสิต

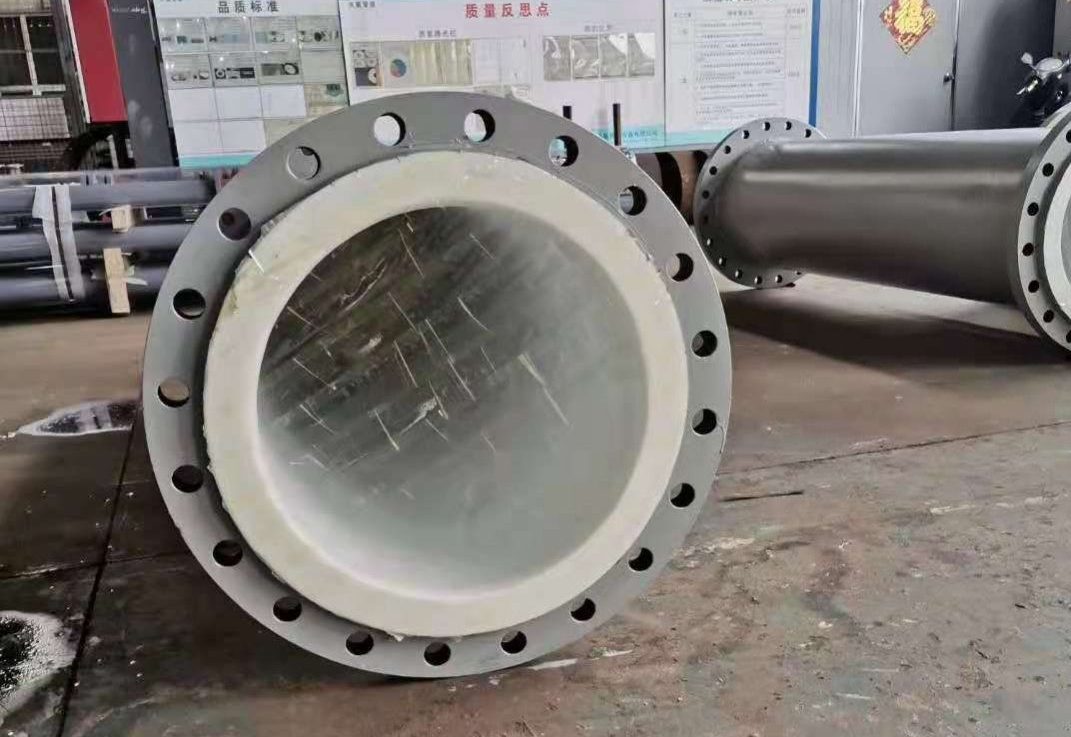

การเชื่อมของท่อคอมโพสิตเหล็กคาร์บอนสแตนเลสต่ำเส้นผ่านศูนย์กลางขนาดเล็กนั้นเกี่ยวข้องกับการรวมชั้นฐานเหล็กคาร์บอนต่ำเข้ากับชั้นหุ้มสแตนเลสสตีล. เหล็กคาร์บอนต่ำ, เช่น Q235, ให้ความสามารถในการเชื่อมที่ยอดเยี่ยมเนื่องจากมีปริมาณคาร์บอนต่ำ (≤0.20%), ลดความเสี่ยงของการแคร็กเย็นและทำให้มั่นใจได้ถึงความเหนียวที่ดี. ชั้นสแตนเลส, เป็นปกติ 304 หรือ 316L, ให้ความต้านทานการกัดกร่อน, ทำให้เหมาะสำหรับการใช้งานในน้ำมันและก๊าซ, กระบวนการทางเคมี, หรือระบบน้ำประปา. โครงสร้างคอมโพสิตใช้ประโยชน์จากความแข็งแรงและความคุ้มค่าของเหล็กกล้าคาร์บอนต่ำด้วยความทนทานของสแตนเลส.

คุณสมบัติของวัสดุมีผลต่อกระบวนการเชื่อมอย่างมีนัยสำคัญ. เหล็กคาร์บอนต่ำมีค่าการนำความร้อนประมาณประมาณ 50 W/(M · K) และจุดหลอมเหลวประมาณ 1,500 ° C, ในขณะที่สแตนเลส (เช่น, 304) มีค่าการนำความร้อนต่ำกว่า 16–20 W/(M · K) และจุดหลอมเหลว 1,400–1450 ° C. ความแตกต่างนี้จำเป็นต้องมีการควบคุมอินพุตความร้อนที่แม่นยำเพื่อป้องกันข้อบกพร่องเช่นการเผาไหม้หรือฟิวชั่นที่ไม่สมบูรณ์ที่อินเทอร์เฟซ. ชั้นสแตนเลสโดยทั่วไปจะมีความหนา 1-3 มม., ถูกผูกมัดทางโลหะเข้ากับพื้นผิวเหล็กคาร์บอนต่ำ 3-10 มม., การสร้างท่อคอมโพสิตที่มีเส้นผ่านศูนย์กลางภายนอก 20-50 มม. สำหรับการใช้งานเส้นผ่านศูนย์กลางขนาดเล็ก.

การศึกษาอ้างอิงเน้นความสำคัญของการเลือกวัสดุฟิลเลอร์. การเชื่อมสแตนเลสสตีลออสเทนนิติก, เช่น ER308L หรือ ER316L, ได้รับเลือกให้ตรงกับองค์ประกอบของเลเยอร์การหุ้ม, สร้างความมั่นใจในความต้านทานการกัดกร่อนและความเข้ากันได้ทางกล. องค์ประกอบทางเคมีของวัสดุเหล่านี้สรุปไว้ในตาราง 1. ความแตกต่างในค่าสัมประสิทธิ์การขยายตัวทางความร้อน (เหล็กคาร์บอนต่ำ: ~ 12 ×10⁻⁶/° C; เหล็กกล้าไร้สนิม: ~ 17 ×10⁻⁶/° C) ก่อให้เกิดความท้าทาย, เนื่องจากความเครียดจากความร้อนอาจนำไปสู่การบิดเบือนหรือการแตก. การเตรียมก่อนการเชื่อม, เช่นการทำความสะอาดด้วยเลเซอร์เพื่อกำจัดออกไซด์และสารปนเปื้อน, เป็นสิ่งสำคัญเพื่อให้แน่ใจว่าเชื่อม คุณภาพ. การทำความสะอาดด้วยเลเซอร์ทำให้พื้นผิวขรุขระของ RA = 2.52 ที่พารามิเตอร์ที่ดีที่สุด (พลังงานเลเซอร์: 16 W, ความเร็วในการสแกน: 1200 mm/s), ลดข้อบกพร่อง.

| วัสดุ | C (%) | ศรี (%) | Mn (%) | Cr (%) | Ni (%) | Mo (%) | ตาเฟ่ (%) |

|---|---|---|---|---|---|---|---|

| Q235 (เหล็กคาร์บอนต่ำ) | ≤0.20 | ≤0.35 | ≤1.40 | – | – | – | บาล. |

| 304 เหล็กกล้าไร้สนิม | ≤0.08 | ≤1.00 | ≤2.00 | 18–20 | 8–10.5 | – | บาล. |

| filler er308l | ≤0.03 | ≤0.65 | 1.0–2.5 | 19–22 | 9–11 | – | บาล. |

2. การเลือกกระบวนการเชื่อมและเทคนิค

การเชื่อมท่อคอมโพสิตเส้นผ่านศูนย์กลางขนาดเล็กต้องการกระบวนการที่สมดุลความร้อน, การเจาะ, และความเข้ากันได้ของโลหะ. บทความอ้างอิงเน้นก๊าซเฉื่อยทังสเตน (ทีไอจี) และก๊าซเฉื่อยโลหะ (ฉัน) การเชื่อมเป็นวิธีการหลักเนื่องจากความแม่นยำและความสามารถในการจัดการโลหะที่แตกต่างกัน. การเชื่อมทิก, ใช้อิเล็กโทรดทังสเตนที่ไม่ต้องใช้, ให้การควบคุมที่ยอดเยี่ยมเหนือสระเชื่อมเชื่อม, ทำให้เหมาะสำหรับชั้นสแตนเลสบาง ๆ. การเชื่อม MIG, ด้วยอัตราการสะสมที่สูงขึ้น, มักจะใช้สำหรับชั้นฐานหรือเชื่อมหลายผ่าน, ปรับปรุงประสิทธิภาพการทำงาน.

พารามิเตอร์การเชื่อม TIG มักจะมีกระแส 80–120 A (dcen), แรงดันไฟฟ้า 10–15 V, และอัตราการไหลของอาร์กอน 8–12 ลิตร/นาที. สำหรับฉันการเชื่อม, พารามิเตอร์มีตั้งแต่ 100–150 A, 18–22 V, และความเร็วฟีดลวด 4-6 m/นาที. การตั้งค่าเหล่านี้ช่วยให้มั่นใจว่าพฤติกรรมส่วนโค้งที่มั่นคงและลดโซนที่ได้รับผลกระทบจากความร้อน (ฮาซ) ปัญหา, เช่นเกรนหยาบหรือแพ้ในสแตนเลส. การเชื่อม TIG แบบพัลซิ่งสามารถลดอินพุตความร้อนได้ต่อไป, การปรับปรุงความสม่ำเสมอของลูกปัดเชื่อมและลดการบิดเบือน, ตามที่ระบุไว้ในการศึกษา.

ความท้าทายที่สำคัญคือการจัดการโซนการเปลี่ยนแปลงระหว่างเหล็กกล้าคาร์บอนต่ำและสแตนเลส. จะต้องควบคุมการเจือจางสระว่ายน้ำเพื่อป้องกันปริมาณธาตุเหล็กที่มากเกินไปจากชั้นฐาน, ซึ่งอาจลดลงความต้านทานการกัดกร่อน. การศึกษาชี้ให้เห็นเทคนิคเลเยอร์เนย, ในกรณีที่ฟิลเลอร์สแตนเลสถูกนำไปใช้กับด้านเหล็กคาร์บอนต่ำก่อนการเชื่อมขั้นสุดท้าย, ลดผลกระทบการเจือจาง. สิ่งนี้สอดคล้องกับการวิจัยเกี่ยวกับการเชื่อมโลหะที่แตกต่างกัน, เน้นความจำเป็นในการควบคุมอินพุตความร้อนที่แม่นยำเพื่อหลีกเลี่ยงการแตกร้าว. ข้อได้เปรียบเชิงเปรียบเทียบของ TIG และ MIG สรุปไว้ในตาราง 2, เน้นความเหมาะสมของพวกเขาสำหรับสถานการณ์การเชื่อมที่แตกต่างกัน.

| กระบวนการ | ปัจจุบัน (A) | ความต่างศักย์ (V) | การไหลของก๊าซ (l/นาที) | ความเร็วฟีดลวด (m/ของฉัน) | อินพุตความร้อน (KJ/mm) |

|---|---|---|---|---|---|

| ทีไอจี | 80–120 | 10–15 | 8–12 | – | 0.5–0.8 |

| ฉัน | 100–150 | 18–22 | 10–15 | 4–6 | 0.8–1.2 |

3. เชื่อมความไม่สมบูรณ์และการควบคุมคุณภาพ

การเชื่อมท่อคอมโพสิตเส้นผ่านศูนย์กลางขนาดเล็กมีความไวต่อข้อบกพร่องเช่นฟิวชั่นที่ไม่สมบูรณ์, ความพรุน, และการทำให้เหลวไหล, โดยเฉพาะอย่างยิ่งที่ส่วนต่อประสานวัสดุ. การศึกษาอ้างอิงระบุว่าการทำให้เหลวไหลเป็นปัญหาที่สำคัญเนื่องจากจุดหลอมเหลวที่แตกต่างกัน. ความไวต่อการไหลของการชำระล้างได้รับอิทธิพลจากการแยกเขตแดนและสามารถบรรเทาได้โดยการปรับพารามิเตอร์การเชื่อมและการใช้ฟิลเลอร์คาร์บอนต่ำ, ได้รับการสนับสนุนจากวรรณกรรมที่เกี่ยวข้อง.

การทดสอบแบบไม่ทำลาย (NDT) วิธีการของ, เช่น การทดสอบอัลตราโซนิก (OUT) และการทดสอบด้วยภาพรังสี (RT), มีความสำคัญสำหรับ คุณภาพ ความมั่นใจ. UT ตรวจพบข้อบกพร่องภายในด้วยความไวของ 0.5 มม., ในขณะที่ RT ระบุข้อบกพร่องของพื้นผิวและใต้ผิวดิน. รายงานการศึกษาว่ารอยเชื่อมที่ผลิตด้วยพารามิเตอร์ที่ดีที่สุด (เช่น, tig ที่ 100 A, 12 V) บรรลุอัตราข้อบกพร่องด้านล่าง 1%, มาตรฐานการประชุมเช่น GB/T 41107.1—2021. การทดสอบทางกล, รวมถึงการทดสอบแรงดึงและโค้งงอ, ประเมินความสมบูรณ์ของการเชื่อม. ความต้านทานแรงดึงของข้อต่อเชื่อมถึง 90–95% ของเหล็กกล้าคาร์บอนต่ำฐาน (σ_b≈ 400-500 ppa), ด้วยการยืดตัว 20–25%. ชั้นสแตนเลสรักษาความต้านทานการกัดกร่อน, ด้วยศักยภาพในหลุม (e_pit) ค่าเทียบเท่ากับ 304 เหล็กกล้าไร้สนิม (~ 0.3 ใน VS. SCE).

การรักษาความร้อนหลังการเชื่อม (สวท) ที่ 600–650 ° C เป็นเวลา 1-2 ชั่วโมงสามารถบรรเทาความเครียดที่เหลืออยู่ได้, ลดความเสี่ยงของการร้าวการกัดกร่อนของความเครียด. ยังไงก็ตา, PWHT มากเกินไปอาจทำให้เกิดอาการแพ้ในสแตนเลส, ลดความต้านทานการกัดกร่อน. ตาราง 3 เปรียบเทียบตัวชี้วัดคุณภาพการเชื่อมสำหรับ TIG และ MIG, เน้นการควบคุมข้อบกพร่องและประสิทธิภาพการกัดกร่อนที่เหนือกว่าของ TIG.

| กระบวนการ | ความแข็งแรง (MPa) | ยืดตัว (%) | ความพรุน (%) | ศักยภาพในหลุม (ใน VS. SCE) |

|---|---|---|---|---|

| ทีไอจี | 450–480 | 22–25 | <0.5 | 0.28–0.32 |

| ฉัน | 420–460 | 18–22 | 1–2 | 0.25–0.30 น |

4. การวิเคราะห์เปรียบเทียบและการเพิ่มประสิทธิภาพ

การเชื่อมของท่อคอมโพสิตเส้นผ่านศูนย์กลางขนาดเล็กต้องการการปรับสมดุลประสิทธิภาพ, คุณภาพ, และค่าใช้จ่าย. การเชื่อม TIG เก่งในการผลิตรอยเชื่อมคุณภาพสูงที่มีข้อบกพร่องน้อยที่สุด แต่ช้ากว่าและใช้แรงงานมากขึ้น. การเชื่อม MIG ให้ประสิทธิภาพที่สูงขึ้น แต่เพิ่มความเสี่ยงของข้อบกพร่องเนื่องจากอินพุตความร้อนที่สูงขึ้น. การศึกษาอ้างอิงเสนอวิธีการไฮบริด, การรวม TIG สำหรับรูทพาสและ MIG สำหรับผ่านฟิลเลอร์, เพื่อเพิ่มประสิทธิภาพคุณภาพและผลผลิต.

ข้อมูลบ่งชี้ว่าการเชื่อม TIG ที่ 100 และ 12 V บรรลุความกว้างของลูกปัดเชื่อม 4-6 มม. ด้วยความลึกการเจาะ 2-3 มม., เหมาะสำหรับท่อขนาดเล็กเส้นผ่าศูนย์กลาง (20-50 มม. จาก). ฉันเชื่อมนั้น 120 และ 20 V ส่งผลให้ลูกปัดกว้างขึ้น (6–8 มม.) และการเจาะลึกลงไป (3–4 มม.), แต่ด้วยอัตราข้อบกพร่องที่สูงขึ้น. วิธีการไฮบริดช่วยลดเวลาการเชื่อมลง 20–30% เมื่อเทียบกับ TIG เพียงอย่างเดียวในขณะที่รักษาอัตราข้อบกพร่องไว้ด้านล่าง 1%. สำหรับท่อที่มี 2 ชั้นสแตนเลสมม. และ 5 ฐานเหล็กคาร์บอนต่ำ, ทิกรูทผ่านที่ 90 ตามด้วย MiG Filler ผ่านที่ 110 ขอแนะนำให้ตรวจสอบให้แน่ใจว่าสระเชื่อมที่มั่นคงและลดการเจือจาง.

การอุ่นด้านข้างเหล็กคาร์บอนต่ำถึง 100–150 ° C ช่วยลดความเครียดจากความร้อน, สอดคล้องกับ ISO/TR 17671-2 มาตรฐาน. ตาราง 4 เปรียบเทียบประสิทธิภาพการเชื่อมระหว่างกระบวนการ, เน้นความสมดุลและคุณภาพของวิธีการไฮบริด. การปรับปรุงในอนาคตอาจเกี่ยวข้องกับการเชื่อมแบบไฮบริดด้วยเลเซอร์ TIG เพื่อเพิ่มความแม่นยำและลดอินพุตความร้อน, ตามที่สำรวจในการวิจัยที่เกี่ยวข้อง.

| กระบวนการ | เวลาเชื่อม (n/m) | อัตราข้อบกพร่อง (%) | การผลิต (m/h) | ดัชนีต้นทุน (USD/m) |

|---|---|---|---|---|

| tig เท่านั้น | 5–6 | <1 | 10–12 | 10–12 |

| mig เท่านั้น | 3–4 | 1–2 | 15–18 | 8–10 |

| ลูกผสม (tig+ฉัน) | 4–5 | <1 | 12–15 | 9–11 |

บทสรุป

การเชื่อมของท่อคอมโพสิตเหล็กคาร์บอนสเตนเลสสตีลขนาดเล็กเส้นผ่าศูนย์กลางขนาดเล็กต้องการการพิจารณาอย่างรอบคอบเกี่ยวกับคุณสมบัติของวัสดุ, เทคนิคการเชื่อม, และมาตรการควบคุมคุณภาพ. การเชื่อม TIG และ MIG เป็นกระบวนการที่ใช้งานได้, ด้วย TIG เสนอคุณภาพที่เหนือกว่าและ MIG ให้ประสิทธิภาพที่สูงขึ้น. วิธีการไฮบริดเพิ่มประสิทธิภาพทั้งสองด้าน, รองรับโดยการควบคุมพารามิเตอร์ที่แม่นยำและการเตรียมการก่อนหน้า. ข้อมูลและการวิเคราะห์เปรียบเทียบให้แน่ใจว่าเป็นพื้นฐานทางวิทยาศาสตร์สำหรับการบรรลุรอยเชื่อมคุณภาพสูงพร้อมข้อบกพร่องน้อยที่สุด, มาตรฐานอุตสาหกรรมการประชุมเพื่อประสิทธิภาพและความทนทาน.

คุณจะต้องเป็น เข้าสู่ระบบ แสดงความคิดเห็น.