Inconel 625 Çelik Boru (ABD N06625 / W.NR. 2.4856): Parametreler, Teknik Özellikler, Ayrıntılı bilimsel analiz

Inconel'e Giriş 625

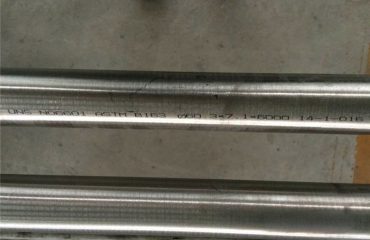

Inconel 625, UNS N06625 veya W.NR olarak belirlenir. 2.4856, önde gelen bir nikel tabanlı süper alaşım olarak öne çıkıyor, olağanüstü gücü ile kutlandı, korozyon direnci, ve aşırı koşullarda uyarlanabilirlik. Bu alaşım, öncelikle nikelden oluşur (minimum 58%), Krom (20-23%), Molibden (8-10%), ve niyobyum (3.15-4.15%), yüksek sıcaklıkların bulunduğu ortamlar için titizlikle tasarlanmıştır, aşındırıcı medya, ve mekanik stresler birleşir. Titanyum gibi eser öğeler, alüminyum, ve demir özelliklerini daha da geliştirir, Havacılık ve Uzay gibi endüstriler için en iyi seçim yapmak, Deniz Mühendisliği, Kimyasal işleme, ve nükleer enerji. Inconel 625 BORULAR, Kesintisiz ve kaynaklı formlarda mevcuttur, sert ortamlarda dayanıklılık talep eden sistemler için hayati önem taşır. Bu makale, Inconel'in derinlemesine bir keşfi sunuyor 625 boru özellikleri, Ayrıntılı parametreler dahil, Karşılaştırmalı veriler, ve son bilimsel anlayışlar, Mühendisler için hazırlanmış, araştırmacılar, ve sağlam malzeme çözümleri arayan endüstri profesyonelleri.

Alaşımın çukurlaşmaya karşı olağanüstü direnci, çatlak korozyonu, ve klorür kaynaklı stres korozyonu çatlaması (SCC) deniz ve kimyasal uygulamalar için ideal hale getirir. Yüksek gerilme mukavemeti, sürünme direnci, ve 1050 ° C'ye kadar oksidasyon direnci, gaz türbinleri ve ısı eşanjörleri gibi yüksek sıcaklık ortamlarında güvenilir performans sağlayın. ASTM B444 gibi standartlara göre üretilmiştir, ASTM B704, ve ASME SB-444, Inconel 625 Borular tutarlı sunar kalite kesintisiz, Kaynaklı, veya kaplı yapılandırmalar. Bu analiz, alaşımın kimyasal bileşimini kapsar, Mekanik Özellikler, korozyon direnci, ve uygulamalar, Detaylı tablolarla desteklenir ve güçlü yönlerinin ve sınırlamalarının altını çizmek için diğer alaşımlarla karşılaştırmalar.

Kimyasal bileşimi

| Sınıf | C | MN | Si | P | S | CR | NB + Bakan | ortak | Mo | Fe | Al | Ti | Ni |

| 625 | ≤0.10 | ≤0.50 | ≤0.50 | ≤0,015 | ≤0,015 | 20.0 – 23.0 | 3.15 -4.15 | ≤1.0 | 8.0-10.0 | ≤5.0 | ≤0.40 | ≤0.40 | top |

Mekanik Özellikler

| Malzeme | Form ve durum | Çekme mukavemeti MPA | Verim gücü (0.2% dengelemek) | Uzatma 4D(%) | Sertlik HB | ||

| VE KİTAP | MPA | VE KİTAP | MPA | ||||

| alaşım 625 çubuk | tavlanmış | ≥120 | ≥827 | ≥60 | ≥414 | ≥30 | ≤ 287 HB |

| alaşım 625 Çarşaf | tavlanmış | ≥120 | ≥827 | ≥60 | ≥414 | ≥30 | 145-240 |

| alaşım 625 Tüp3 | tavlanmış | ≥120 | ≥827 | ≥60 | ≥414 | ≥30 | – |

| alaşım 625 Tüp4 | Çözüm tavlanmış | ≥100 | ≥690 | ≥40 | ≥276 | ||

Standart

| Boru Sorunsuz | ASTM B444, ASTM B829, ASME SB 444, ASME SB 829, BS3074 NA21 |

| Boru kaynaklı | ASTM B705, ASTM B775, ASME SB 705, ASME SB 775 |

| Tüp Sorunsuz | ASTM B444, ASTM B829, ASME SB 444, ASME SB 829, AMS 5581, BS3074 NA21, AMS 5581 Türü 1 |

| Tüp kaynaklı | ASTM B704, ASTM B751, ASME SB 704, ASME SB 704, AMS 5581, AMS 5581 Türü 2 |

| Tüp | Vdtub 499, ISO 6207, DİN 17751, ASME Kodu Kılıfı 1935 |

| BAĞLANTI PARÇALARI | ASTM B 366, ASME SB 366 |

Kimyasal bileşim ve mikro yapı

Inconel'in kimyasal bileşimi 625 üstün performansının temelini oluşturur. Minimum nikel içeriği ile 58%, Alaşım, kararlı bir östenitik matris oluşturur, Klorür-iyon SCC'ye dirençli. Krom (20-23%) oksidasyon direncini desteklemek, Molibden (8-10%) ve niyobyum (3.15-4.15%) katı çözelti güçlendirme sağlayın, Yağış sertleştirme tedavilerine olan ihtiyacı ortadan kaldırma. Demir gibi eser öğeler (≤% 5), Titanyum (≤0.40), ve alüminyum (≤0.40) özelliklerini geliştirin, Büyükler arası korozyona ve yüksek sıcaklık stabilitesine karşı direncin arttırılması. Aşağıdaki tablo kimyasal bileşimi özetlemektedir:

| ELEMAN | Kompozisyon (% ağırlıkça) |

|---|---|

| Nikel (Ni) | ≥58.0 |

| Krom (CR) | 20.0–23.0 |

| Molibden (Mo) | 8.0–10.0 |

| Niyobyum + Tantal (NB+TA) | 3.15–4.15 |

| Demir (Fe) | ≤5.0 |

| Titanyum (Ti) | ≤0.40 |

| alüminyum (Al) | ≤0.40 |

| Karbon (C) | ≤0.10 |

| Manganez (MN) | ≤0.50 |

| Silikon (Si) | ≤0.50 |

| fosfor (P) | ≤0,015 |

| Kükürt (S) | ≤0,015 |

| Kobalt (ortak) | ≤1.0 (Belirlenirse) |

Inconel'in mikro yapısı 625 ağırlıklı olarak östenitiktir, yüz merkezli bir kübik (FCC) Niyobyum tarafından stabilize edilen kristal yapı. Bu, kaynak sırasında duyarlılaşmayı önler, Büyükler arası korozyon riskini azaltmak. Yüksek molibden içeriği, deniz suyu gibi klorür açısından zengin ortamlarda çukurlaşma ve çatlak korozyonuna karşı direnci arttırır. ancak, 550-700 ° C arasındaki sıcaklıklara uzun süreli maruz kalma yaşlanma sertleşmesini tetikleyebilir, gama çift prime oluşumu nedeniyle plastisiteyi biraz azaltan (C ") aşamalar. Bu, uzun süreli yüksek sıcaklık maruziyeti olan uygulamalarda dikkatli bir şekilde değerlendirilmeyi gerektirir. Inconel ile karşılaştırıldığında 718, yağış sertleşmesine dayanan, Inconel 625’in Katı Çözüm Güçlendirmesi, karmaşık ısı tedavileri olmadan tutarlı performans sağlar, imalat ve kaynak işlemlerini basitleştirmek.

Mekanik özellikler ve ısıl işlem

Inconel 625 Borular, geniş bir sıcaklık aralığında olağanüstü mekanik özellikler sergiler, kriyojenikten 1093 ° C'ye (2000° F). Alaşımın gücü, nikel-krom matrisinin katı çözelti sertleşmesinden kaynaklanıyor, Molibden ve niyobyum ile geliştirildi. ASTM B444, Inconel için iki not tanımlar 625 BORULAR: Sınıf 1 (tavlanmış) ve Sınıf 2 (çözüm). Mekanik özellikler ısıl işlemle değişir, Aşağıda gösterildiği gibi:

| Mülk | Sınıf 1 (tavlanmış, ≥871 ° C) | Sınıf 2 (çözüm, ≥1093 ° C) |

|---|---|---|

| Çekme dayanımı (MPA) | ≥827 (120 VE KİTAP)</TD | ≥690 (100 VE KİTAP) |

| Verim gücü (MPA) | ≥414 (60 VE KİTAP) | ≥276 (40 VE KİTAP) |

| Kopma uzaması (%) | ≥30 | ≥30 |

| Sertlik (HB) | 145–220 | 145–240 |

Sınıf 1, ≥871 ° C'de tavlanmış, daha yüksek gerilme ve akma kuvvetleri sağlar, Sağlam mekanik performans gerektiren uygulamalar için uygun hale getirmek, havacılık bileşenleri gibi. Sınıf 2, ≥1093 ° C'de çözelti, korozyon direncine öncelik verir, Kimyasal işleme ortamları için ideal. Alaşımın ≥% 30'luk uzaması süneklik sağlar, kırılmadan deformasyona dayanmasına izin vermek. Sürünme direnci dikkate değer, yüksek sıcaklıklarda uzun süreli stres altında minimal deformasyon ile, kazan bileşenleri ve parlama yığınları için mükemmel hale getirmek. Incoloy ile karşılaştırıldığında 825, yaklaşık olarak gerilme mukavemeti ile 586 MPA, Inconel 625’in ≥827 MPa 1 üstün güç sunar. Incoloy 825, ancak, Bakır içeriği nedeniyle sülfürik asit direncinde mükemmel (1.5-3%). Inconel 625’in Kaynaklanabilirliği, KAPAMA sonrası ısıl işlem gerektirmeden, boru üretimi için çekiciliğini artırır.

Korozyon direnci ve çevresel performans

Inconel 625’in korozyon direnci tanımlayıcı bir özelliktir, agresif ortamlardaki borular için en iyi seçim yapmak. Alaşım, çukurlaşmaya direnmede mükemmeldir, çatlak korozyonu, ve klorür kaynaklı SCC, özellikle deniz suyu ve ekşi gaz kuyularında. Yüksek nikel ve molibden içeriği, klorür SCC'ye yakın bir bağışıklık sağlar, Paslanmaz çeliklerde yaygın bir sorun. Kaynatmada Testler 65% Nitrik asit, yaklaşık olarak korozyon oranı gösterir 0.76 mm/yıl, Üç yıldan fazla durgun deniz suyundayken, maksimum çukur derinliği sadece 0.025 mm, Olağanüstü dayanıklılığı vurgulamak. Alaşım ayrıca hidroklorik aside direnir (HCL) ortam sıcaklıklarında geniş bir konsantrasyon aralığında, Yüksek sıcaklıklı HCL testlerinde minimal metal kaybı ile.

Oksitleyici ortamlarda, Krom içeriği, 1050 ° C'ye kadar sağlam koruma sağlar, Niyobyum bu sıcaklığın üzerinde oksidasyon direncini azaltabilir. Azaltma ortamlarında, Nikel-molibden kombinasyonu stabilite sağlar, Inconel yapmak 625 Fosforik ve sülfürik gibi asitlere maruz kalan kimyasal işleme ekipmanı için uygun. Alaşımın karbürizasyona karşı direnci dikkat çekicidir, Düşük karbon emilimi ile (9.9 mg/cm²) 1090 ° C'deki testlerde, Hidrokarbon işleme için ideal. ancak, 1050 ° C'nin üzerindeki yüksek hızlı yanma gaz akışlarında, Inconel 625 azalmış oksidasyon direncini gösterir, kaybeden 0.12-0.19 mm sonra 1000 980 ° C saat. Hastelloy C-276 ile karşılaştırıldığında, daha yüksek molibden ile (15-17%), Inconel 625 benzer korozyon direnci sunar, ancak niyobyum stabilizasyonu nedeniyle üstün yüksek sıcaklık mukavemeti.

İmalat ve imalat

Inconel 625 Borular kesintisiz olarak üretilir, Kaynaklı, veya kaplı formlar, ASTM B444 gibi standartlara uymak (Sorunsuz), ASTM B704 (Kaynaklı), ve ASTM B829 (Genel Gereksinimler). Dikişsiz borular, Hassasiyet için soğuk çizilmiş, uzanmak 4 mm 219 Dış çaplı mm, duvar kalınlıkları ile 0.5 mm 20 mm (Zamanlamaları 5 Hedef 160). Kaynaklı borular, ERW ve EFW türleri dahil, ulaşabilir 1219.2 MM çapında, Açık deniz boru hatları gibi büyük ölçekli uygulamalar için uygun. KAPLI BORULAR, Inconel nerede 625 karbon çeliğine bağlı veya kaynak kaplıdır, Petrol ve gaz sistemleri için uygun maliyetli korozyon direnci sağlayın.

Kaynak 625 GTAW gibi süreçleri destekler (TIG), GMAW (Ben/Mag), Ve Smaw (MMA). Alaşımın niyobyum içeriği duyarlılaşmayı önler, KAPAK Posta Isı Tedavisinin ortadan kaldırılması. işleme, ancak, İş sertleşmesini önlemek için düşük kesme hızları ve keskin aletler gerektirir. Dövme 1010-1175 ° C'de gerçekleştirilir, dubleks tane yapılarını önlemek için düzgün azaltma ile. Elektropolizasyon, korozyon direnci için yüzey kaplamasını arttırır. Inconel ile karşılaştırıldığında 718, Inconel 625’in Östenitik Matrisi Fabrikasyonunu Basitleştiriyor, Yüksek kesme gücü sert makine kurulumları gerektirse de. Alaşımın ASME B16.5 ve ANSI B36.19 gibi standartlara uyumu, endüstrinin uyumluluğunu sağlar.

Uygulamalar ve endüstri kullanımı

Inconel 625 Borular, aşırı koşullarda sağlam performans gerektiren endüstrilerin ayrılmaz bir parçasıdır. Havacılıkta, Motor egzoz sistemlerinde kullanılırlar, İtme Ters alıcıları, ve yüksek sıcaklık mukavemetleri ve yorgunluk direnci nedeniyle kanal. Alaşımın termal döngüyü kriyojenikten 1093 ° C'ye dayanma yeteneği, onu türbin bileşenleri için ideal hale getirir. Deniz mühendisliğinde, Inconel 625 Borular deniz suyu ısı eşanjörlerinde kullanılır, denizaltı bileşenleri, ve açık deniz platformu parlama yığınları, Klorür SCC direnclerinden yararlanmak. Petrol ve gaz sektöründe, Ekşi gaz kuyularında kaplı borular yaygındır, Yüksek sıcaklıklarda hidrojen sülfür ve kükürt korozyon riskleri oluşturmaktadır.

Inconel 625’in Nitric gibi asitlerle uyumluluğundan kimyasal işleme faydaları, fosforik, ve hidroklorik, yıkayıcılarda ve reaktörlerde kullanılır. Nükleer reaktörler, radyasyon ve yüksek sıcaklıklı buhar altında stabilitesi için alaşımı kullanır. Monel ile karşılaştırıldığında 400, azalan ortamlarda mükemmel ancak yüksek sıcaklık mukavemetinden yoksun, Inconel 625 Daha geniş uygulanabilirlik sunar. Atık-enerji bitkileri ve biyoyakıt üretiminde kullanımı, gelişmekte olan teknolojilerdeki rolünü vurgular, Daha yüksek maliyeti, büyük ölçekli projeler için dikkatli maliyet-fayda analizi gerektiriyor.

Diğer alaşımlarla karşılaştırmalı analiz

| Mülk/alaşım | Inconel 625 | Incoloy 825 | Hastelloy C-276 | 316L Paslanmaz Çelik |

|---|---|---|---|---|

| Nikel içeriği (%) | ≥58 | 38–46 | 57 | 10–14 |

| Çekme dayanımı (MPA) | ≥827 | ≥586 | ≥790 | ≥515 |

| korozyon direnci | Harika (oksitleme/azaltma) | İyi (sülfürik asit) | Harika (asitleri azaltmak) | Ilıman (klorür scc) |

| Maksimum sıcaklık (° C) | 1093 | 550 | 1040 | 800 |

| kaynaklanabilirlik | Harika | İyi | İyi | İyi |

| Maliyet (Akraba) | yüksek | Ilıman | yüksek | Düşük |

Inconel 625 Yüksek sıcaklık ve aşındırıcı ortamlarda 316L'den daha iyi performans gösterir, kritik uygulamalar için premium bir seçim yapmak. Incoloy 825 daha az talepkar koşullar için uygun maliyetli, Hastelloy C-276, belirli indirgeyici ortamlarda mükemmeldir, ancak oksitleyici koşullarda daha az çok yönlüdür. Inconel 625’in dengeli mülkleri, farklı koşullarda güvenilirlik gerektiren borular için bir malzeme haline getiriyor.

Son bilimsel anlayışlar ve gelişmeler

Son çalışmalar, Inconel 625’in gelişmiş uygulamalarda gelişen rolünün altını çiziyor. Araştırma 2023 Katkı üretimindeki performansını vurgular, Lazer kaynaklı boruların geleneksel kaynaklara kıyasla gelişmiş yorgunluk direnci sergilediği yerlerde. Termal Sprey Kaplamalar, hvof gibi, Yüksek hızlı gaz akışlarında korozyon direncini arttırın, 1050 ° C'nin üzerindeki sınırlamaları ele alma. Alaşımın düşük döngü yorgunluğu (LCF) varyant, alaşım 625 LCF, körük ve esnek borularda vaat gösterir. 191 ° C'de ekşi gaz ortamlarında test edilen testlerde, soğuk işlenmiş aralıklarda küçük stres korozyonu çatlaması ortaya çıktı 625, Dikkatli ısı işlemi önermek. Kaynak kaplama tekniklerindeki gelişmeler, kaplı boruların maliyet etkinliğini artırdı, özellikle petrol ve gaz uygulamalarında.

Çözüm

Inconel 625 (ABD N06625 / W.NR. 2.4856) zorlu ortamlarda borular için bir köşe taşı malzemesidir, Eşsiz korozyon direnci sunmak, Mekanik Dayanım, ve imal edilebilirlik. Yüksek nikeli, Krom, ve molibden içeriği, niyobyum stabilizasyonu ile birlikte, Havacılık ve Uzayda Performansı Sağlar, Deniz, Kimyasal, ve nükleer uygulamalar. Maliyeti Incoloy gibi alternatiflerden daha yüksek olsa da 825 veya 316L, Dayanıklılığı ve çok yönlülüğü yatırımı haklı çıkarır. Devam eden araştırmalar uygulamalarını genişletmeye devam ediyor, özellikle katkı üretimi ve gelişmiş kaynak tekniklerinde, Inconel yapmak 625 Borular Zorlu endüstriyel ihtiyaçlar için güvenilir bir çözüm.

Olmalısın giriş Yorum yazmak için.