Bimetalik Kompozit Çelik Boru Arayüzlerinin ve Kaynaklarının Mikroyapısal Özellikleri: Saha Mühendisinin Bakış Açısı

giriiş: Bundan Sonra Neden Hala Arayüzleri Önemsiyorum? 22 yıl

Bakmak, O zamandan beri bunu yapıyorum 2003. Hazar bölgesinin Kazak sektöründeki bir boru hattı projesinde saha mühendisi olarak çalışmaya başladı - kışın eksi kırk, ve rüzgar seni keserdi. Bimetalik kompozit boruların arızalandığını ilk kez orada gördüm. Dramatik değil; patlama yok, Tanrıya şükür ama kaynak bölgelerinde küçük iğne deliği sızıntıları, kurulumdan altı ay sonra. Müşteri öfkelendi. Üretici kaynak yüklenicisini işaret etti. Kaynak yüklenicisi ana malzemeyi suçladı. Tanıdık geliyor?

İşte o parlak malzeme bilimi ders kitaplarında kimsenin size söylemediği şey:: karbon çeliği desteğiniz ile korozyona dayanıklı alaşımınız arasındaki arayüz (CRA) katman projelerin öldüğü yerdir. Tengiz sahasındaki arızalı boru kesitlerini çektim, Güney Çin Denizi'ndeki açık deniz platformlarından, ve Kızıldeniz suyunun zayıf bir şekilde bağlanmış bir ara yüzey yoluyla tüketildiği Suudi Arabistan'daki bir tuzdan arındırma tesisinden 14 aylar. On dört. aylar.

Yani bimetalik kompozit çelik borulardan (özellikle arayüz ve kaynak bölgesi mikro yapısından) bahsettiğimizde sadece güzel metalurjik fotoğraflardan bahsetmiyoruz.. Boru hattınızın devam edip etmeyeceği hakkında konuşuyoruz 20 ya da çok pahalı bir alçakgönüllülük dersi haline gelir.

Bu parça saha deneyiminden geliyor, laboratuvar doğrulaması, ve kaynak sırasında hiç termokupl tutmamış tasarım mühendisleriyle yapılan birkaç tartışmadan fazlası. Haydi konuya girelim.

Arayüz: Piponuzun Gerçekte Yaşadığı veya Öldüğü Yer

Aslında Neye Bakıyoruz

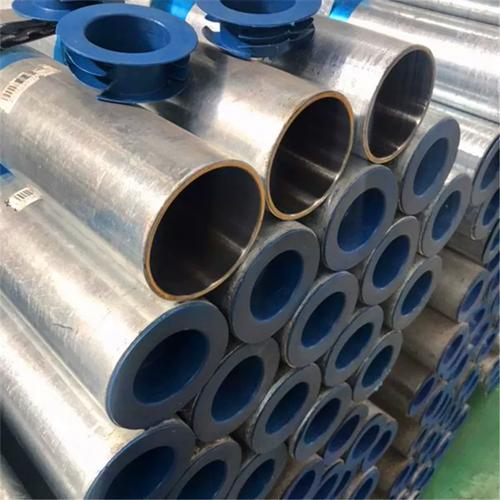

Bir bimetalik kompozit boru tipik olarak bir karbon çeliği destek borusundan oluşur (söylemek, API 5L X65 veya X70) bir CRA astarına metalurjik olarak bağlanmış (316L, 825, 625—korozyon gereksinimlerinize bağlıdır). Sihir ya da trajedi bu bağ hattında yaşanıyor.

Patlayarak kaynaklanmış bir grup boruyu incelediğimi hatırlıyorum. ’07 Azerbaycan'da bir proje için. Değirmen iddia etti 100% bağ bütünlüğü. İlk ultrasonik test? Boruların yüzde yirmi üçünde izin verilen spesifikasyondan daha büyük ayrılma alanları görüldü. Arayüz mikro yapısı hikayeyi anlattı: bağ bölgesinde aşırı intermetalik oluşum, muhtemelen uygunsuz patlayıcı kaynak parametrelerinden kaynaklanmaktadır.

Arayüz temiz bir çizgi değil. Kapsam altında, 500x veya daha iyi, göreceksin:

-

Difüzyon bölgesi - tipik olarak 2-15 iyi bir bağda mikronlar

-

Metallerarası bileşikler — Fe-Cr, Arananlar, alaşımlarınıza bağlı olarak

-

Karbür çökeltme bölgeleri – özellikle soğutma oranları kontrol edilmediyse

-

Mekanik kilitler - rulo bağlı veya patlamayla bağlı malzemelerde

-

Korkunç oksit filmleri – bağ bütünlüğü için ölüm öpücüğü

Kabul edilebilir arayüz özellikleriyle ilgili saha notlarımdan kısa bir referansı burada bulabilirsiniz:

| Parametre | Hedef Aralığı | Test Yöntemi | Saha Uyarı Eşiği |

|---|---|---|---|

| Difüzyon bölgesi kalınlığı | 3-12 uM | SEM/EDS hat taraması | <2 μm veya >20 uM |

| Metallerarası katman | <5 μm sürekli | 500x'te optik mikroskopi | 200x'te görünür |

| Karbür Yağış | Arayüzde yok | ASTM A262 Uygulama A | Herhangi bir sürekli ağ |

| Bağ kesme mukavemeti | >210 MPA (min) | ASTM A264 | <180 MPA |

| Sertlik değişimi | ΔHV < 50 arayüz genelinde | Mikro sertlik geçişi | ΔHV > 80 |

| Oksit katılımı | <2% arayüz uzunluğu | Görüntü analizi | Görünür kirişler |

Sonuncusu - oksit kalıntıları - Kuzey Denizi'ndeki boru hattının tamamını yerle bir ettiğini gördüm.. Operatör rulo bağlamayı belirtmişti 625 X65 borudaki gömlekler. Üretici, yapıştırmadan önce yüzey hazırlığında köşeyi döndü. Oksitler çatlak başlangıç bölgeleri olarak görev yaptı. Hat, başlatma/kapatma sırasında termal döngüyü gördüğünde? delaminasyon. Daha sonra çatlak korozyonu. Sonra iğne deliği sızıntıları. Oyun bitti.

Arayüz Neden Önemlidir? (ve Demek istediğim GERÇEKTEN Önemlidir)

Şunu sorabilirsiniz - ve genç mühendislerin bana bunu sormasını sağladım -”Her şeyi bir arada tutmak için kaynağa güvenemez miyiz??”

Hayır. Kesinlikle hayır. İşte nedeni:

Arayüz, yapısal karbon çeliği ile korozyona dayanıklı katman arasındaki birincil yük aktarma mekanizmanızdır. Bu arayüz başarısız olduğunda, iki şey olur:

Öncelikle, CRA astarınız içe doğru bükülebilir veya çökebilir, özellikle termal veya basınç döngüsü altında. Bunu Tayland Körfezi'ndeki bir gaz kaldırma hattında gördüm. Astar yaklaşık olarak kopmuştu 40% çevresi. Basınç düşüşü sırasında, astar, üzerine basılan bir soda kutusu gibi içe doğru büküldü. Hattı engelledi. Maliyet 14 kesilip değiştirilecek üretim günleri.

İkinci, ve daha kötüsü halka şeklinde boşluk korozyonu. Bağ başarısız olduğunda, karbon çeliği ile CRA arasında bir boşluk var. Sıvılar girebilir. Artık bir çatlak korozyon hücresi oluşturdunuz. Karbon çeliği, daha az asil olmak, tercihen korozyona uğrar. Ama sınırlı olduğu için, korozyon ürünleri kaçamaz. Basınç oluşur. Fare yutan bir yılan gibi dışarı doğru çıkıntı yapan borular gördüm. Sonunda, kopma.

Arayüz stres aktarımının matematiği karmaşık değil, ama insanlar bunu görmezden geliyor. Ara yüzeydeki kayma gerilimi yaklaşık olarak aşağıdaki gibidir::

Neresi:

-

$\Delta P$ = astar boyunca basınç farkı

-

$r$ = iç yarıçap

-

$t_{liner}$ = astar kalınlığı

-

$\beta$ = arayüzey kayma sertliği parametresi

-

$x$ = serbest kenardan uzaklık

-

$L$ = bağlı uzunluk

Anahtar paket servisi? Kayma gerilimi kenarlarda (kaynak uçlarında) yoğunlaşır, astar sonlandırmaları, herhangi bir süreksizlik. Bu yüzden aslında arayüze hitap eden kaynak prosedürü nitelikleri üzerinde duruyorum.

Kaynak Bölgesi: İyi Boruların Kötü Olduğu Yer

Kompozit Boru Kaynağının Anatomisi

Saha deneyiminin ders kitabı bilgisinden ayrıldığı nokta burasıdır. Nezaret ettim 400 kariyerimde kompozit boru kaynakları, 4 inçlik akış hatlarından 36 inçlik ihracat hatlarına. Kaynaktaki mikro yapı bana gelecekteki performans hakkında herhangi bir değirmen sertifikasının anlatamayacağı kadar çok şey anlatıyor.

Tipik bir kompozit boru çevresi kaynağının birkaç farklı bölgesi vardır:

1. Kaynak metalinin kendisi - genellikle nikel bazlı bir dolgu maddesi (625, 82, 182) seyreltmeyi karşılamak için

2. Füzyon hattı – işlerin ilginçleştiği yer

3. Kısmen karışık bölge – genellikle gözden kaçırılır, her zaman sorunlu

4. Isıdan etkilenen bölge (HAZ) CRA astarında — karbür çökeltme merkezi

5. Karbon çeliği HAZ — sertleşme, yumuşatma, çeliğin kimyasına bağlı olarak

6. Arayüz bölgesi (Tekrar) — şimdi ilave termal stresle birlikte

İşte geçen yıl analiz ettiğim başarısız 825 çizgili X65 kaynağının mikroyapısal dökümü:

| Alan | Mikroyapı | Sertlik (YG) | Yaygın Sorunlar |

|---|---|---|---|

| Kaynak metali (625) | Östenitik dendritler | 180-220 | Yabancı maddeler yüksekse sıcak çatlama |

| Füzyon sınırı | Epitaksiyel büyüme, düzlemsel bölge | 200-240 | Karbon göçü |

| Kısmen karışık bölge | Değişken kompozisyon, karıştırılmamış | 220-280 | Lokalize korozyon bölgeleri |

| CRA HAZ | tahıl büyümesi, tane sınırlarındaki karbürler | 160-200 | duyarlılık, korozyon direnci kaybı |

| CRA ana metal | Tavlanmış östenit + karbürler | 150-180 | - |

| Bağ arayüzü | Artık metallerarası katman vurgulanıyor | 180-350 | Termal uyumsuzluktan dolayı çatlama |

| Karbon çeliği HAZ | Martenzit/beynit karışımı | 220-320 | Hidrojen çatlaması riski |

| Karbon çelik taban | Ferrit/perlit | 180-210 | - |

Bağ arayüzünde sertliğin arttığına dikkat edin? Bu kaynak sırasındaki diferansiyel termal genleşmeden kaynaklanmaktadır. CRA ve karbon çeliği farklı oranlarda genişliyor. Bağ tarafından kısıtlandıklarında, artık stres yaşarsın. Bazen bu stres, metallerarası katman boyunca mikro çatlaklar oluşturarak rahatlar..

Seyreltme Problemi: Kimyayı Görmezden Gelemezsiniz

Umman'daki bir projede zor yoldan öğrendiğim bir şey var: seyreltme öldürür.

X65/316L kompozit boruları 309L dolgu maddesiyle kaynaklıyorduk; yaygın hata. 309L paslanmazdan karbon çeliğine kadardır, Sağ? Çalışmalı? Hayır. İşte nedeni:

Kaynak yaptığınızda, baz malzemenin bir kısmını kaynak havuzunda eritiyorsunuz. Kompozit borudaki kök geçişi için, 316L astarı ve donanımınız sıkıysa belki biraz karbon çeliğini eritiyorsunuz. Bu seyreltme kaynak metali kimyasını değiştirir. Schaeffler diyagramı en iyi arkadaşınız ya da görmezden gelirseniz en büyük düşmanınız olur.

Krom eşdeğeri:

Nikel eşdeğeri:

Seyreltilmiş kompozisyonunuzu çizin. Martenzit bölgesine inerseniz? Tebrikler, az önce kırılgan bir şey yarattın, Hidrotestte başarısız olacak çatlamaya duyarlı kaynak. onu gördüm.

309L dolgulu, eşit 15-20% 316L'den seyreltme sizi birincil ferrit katılaşmasına doğru iter; tamam, korkunç değil. Ancak karbon çeliği seyreltmesi alırsanız? Martensit şehri. Nüfus: senin kaynağın.

Bu nedenle artık 3 mm'den fazla CRA kalınlığına sahip herhangi bir kompozit boru için nikel bazlı dolgu maddeleri konusunda ısrar ediyorum. 625 ya 82. Evet, pahalılar. Evet, kaynak yapmak daha zordur (cüruf sorunları, akışkanlık sorunları). Ancak nikel matrisi, martensit oluşturmadan seyreltmeyi karşılar. Bağışlayıcıdır. Ve bu işte, bağışlama eşittir güvenilirlik.

Arıza Vaka Çalışması: Güney Pars Olayı

Araştırdığım gerçek bir başarısızlığı size anlatayım. Güney Pars sahası, Basra Körfezi'nin İran kısmı - gerçi o zamanlar Katar tarafındaki operatör için çalışıyordum. 2015.

24 inçlik bimetalik borularımız vardı, Incoloy'lu X65 825 astar, 3mm kalınlığa. Hizmet: ıslak ekşi gaz. Tasarım hayatı: 25 yıl. İlk sızıntıdan önceki gerçek hayat: 18 aylar.

Belirtiler

Birden fazla iğne deliği sızıntısı 5 ve 7 saat pozisyonları (alt çeyrekler) çevre kaynaklarının. Hepsi kaynak merkez çizgisinin 50 mm dahilinde. Hepsi ana malzeme tarafında; kaynak metalinin kendisinde değil.

Soruşturma

Birleşik Krallık'tan bir metalürji uzmanıyla uçtum; harika bir adam, saha mühendisinin fikrine kendisi görmeden asla güvenmezdim. Haklısın.

Bölümleri kestik, yaptım:

-

Görsel muayene – 0,5-2 mm çapında iğne delikleri, kahverengimsi korozyon ürünleri

-

Radyografi – belirgin bir çatlama yok, ancak tahvil hattında bazı göstergeler

-

Metalografi — hikayeyi anlattı

-

SEM/EDS — şüphelerimizi doğruladı

-

Sertlik haritalaması — hasarın niceliği belirlendi

Ne Bulduk

Arayüz, orijinal bağ hattında değil, kapsamlı bir kopukluk gösterdi, ancak metallerarası katman aracılığıyla. Kaynak termal çevrimleri sırasında intermetalikler çatlamıştı. İşte vurucu: çatlaklar 50x'te görünmüyordu. 500x'te, Fe-Cr intermetalik katmanı boyunca bir mikro çatlak ağı olduğu açıktı.

Bu çatlaklar sayesinde, proses sıvısı, CRA astarı ile karbon çeliği desteği arasındaki halka şeklindeki boşluğa taşınmıştı. Karbon çeliği aşınmış - genel korozyon, çukurlaşmamak. Ama sorun şu: korozyon ürünleri (demir oksitler/hidroksitler) Orijinal çeliğin hacminin yaklaşık iki katı kadar yer kapladı. Genişlediler, astarı içeriye doğru şişirmek.

Astar şiştiğinde, akış rejimi yerel olarak değişti; türbülans arttı. Erozyon-korozyon devraldı. İğne delikleri yaklaşık olarak geliştirildi 3 ilk ayrılıktan aylar sonra.

Kök Sebep

İki faktör:

Öncelikle, Orijinal patlayıcı bağlanma parametreleri, kabul edilebilir kalınlığın üst ucunda metallerarası bir katman oluşturdu - yaklaşık 18 mikron. de 18 mikron, kırılgandır ancak genellikle kararlıdır.

İkinci, kaynak prosedürü çok fazla ısı girdisi oluşturdu. Kaynakçılar, üretkenliği korumaya çalışmak, çok sıcaktı. Kaynak sırasında bağlantı hattındaki en yüksek sıcaklıklar? Daha sonra modelledik; yaklaşık 650-700°C. 825 astar bağ hattı. Bu, duyarlılık aralığıdır 825, ama daha eleştirel olarak, önceden var olan arayüzde ilave metallerarası oluşuma ve kırılganlaşmaya neden olmak yeterlidir.

Zaten kalın olan intermetaliklerin birleşimi + kaynak sırasında ek termal maruz kalma = çatlama.

Düzeltme

Üç şeyi değiştirdik:

-

Gelen tahvil üzerinde daha sıkı kontrol kalite — Maksimum intermetalik kalınlık spesifikasyona göre 20μm’den 8μm’ye düşürüldü

-

Daha düşük ısı girdili kaynak — 1.5 kJ/mm maksimum 0.9 KJ/mm

-

Geçişler arası sıcaklık kontrolü — sıkı maksimum 150°C, kontak termokuplları ile izlenir, IR silahları değil (bunlar parlak yüzeylerde yatıyor)

Uygulamadan sonra? Sonraki süreçte başarısızlık yok 4 dahil olduğum yıllar.

Güncel Trendler ve 2024 Gelişmeler

Bakmak, Artık laboratuvarda değilim; şu anda çoğunlukla danışmanlık yapıyorum, ama takip ediyorum. Son birkaç yılda ilginç gelişmeler:

İlave sürtünme karıştırma biriktirme - TWI'da ve Houston'da bir grup, ilave sürtünme karıştırma kullanarak hasarlı bimetalik arayüzleri onarmaya çalışıyor.. Boruyu çıkarmadan lokalize alanlarda bağ bütünlüğünü gerçekten eski haline getirebilirler. İlk günler, ama umut verici.

NDT korelasyonu için makine öğrenimi — Ultrasonik C-tarama verilerini mikroyapısal tahminlerle ilişkilendiren sistemleri görmeye başlıyoruz. Sadece söylemek yerine “ayrılma tespit edildi,” sinyal zayıflama modellerine dayanarak mevcut olması muhtemel intermetalik türünü tahmin ediyorlar. Kuzey Denizi'ndeki bir operatör bunu deniz altı denetimleri için kullanıyor.

Yeni dolgu metalleri - Birkaç üretici “seyreltmeye dayanıklı” bimetalik boru kaynağı için özel olarak nikel alaşımları. Mikro yapıyı stabilize etmek için daha yüksek niyobyum ve molibden içerirler. 30-40% seyreltme. Geçen yıl bir tanesini test ettim; seyreltmeyi en üst düzeye çıkarmak için kasıtlı olarak kötü teknikle bir boncuk çalıştırdım, sonra onu bölümlere ayırdım. Martenzit yok. Etkileyici.

Bina su temini ağı, kentsel su temininin son boru hattıdır. 2023 API 5LD revizyon – Son olarak, tanrıya şükür, arayüz bağ testi için daha spesifik gereksinimler eklediler. Eski “gözle görülür bir ayrım yok” işe yaramazdı. Artık hizmet sınıfına dayalı olarak tanımlanmış kabul kriterleri ile niceliksel kesme testine ihtiyaç duyuyorlar. Zamanı geldi.

Sahadan Pratik Öneriler

Yirmi yıl boyunca bimetalik boruların başarılı ve başarısız olmasını izledikten sonra, projelerde aslında yaptığım şey şu:

Malzeme Seçimi Sırasında

-

Yalnızca CRA alaşımını belirtmeyin; bağ çizgisi özelliklerini de belirtin. Metallerarası kalınlığa sayılar koyun, difüzyon bölgesi tekdüzeliği, ve kesme mukavemeti.

-

Üretim numunelerinden mikrograflar istensin, sadece R değil&D örnekleri. Onlar farklı.

-

Patlayarak bağlanmışsa, tavlama döngüsü hakkında soru sorun. Bazı üreticiler patlamayla bağlamadan sonra tavlama yapmıyor. Artık gerilimler sizi daha sonra şaşırtacak.

Kaynak sırasında

-

Dışarıdan kaynak yapıyorsanız karbon çeliği tarafı için temper boncuk tekniği kullanın. Bunun daha fazla iş olduğunu biliyorum, ancak HAZ tane yapısını iyileştirir.

-

Geçişler arası sıcaklığı önemli olan tek şeymiş gibi izleyin. Çünkü bazen, öyle.

-

Dolgu metalini seçmeden önce seyreltme hesaplaması yapın. Satış temsilcisine güvenmeyin.

-

İlk kök geçişi için, ihtiyacınız olduğunu düşündüğünüzden biraz daha yüksek bir nikel dolgusu kullanın. Bu sigorta.

Muayene Sırasında

-

Kaynak öncesi bağ hattının UT'si. Daha sonra kaynak sonrası HAZ'ın UT'si. Karşılaştırmak.

-

İmalattan sonra kaynağın yakınında herhangi bir ayrılma belirtisi görürseniz, kes şunu. Tamir etmeye çalışmayın. Bir kaynağın yanındaki arayüz kopmasının başarılı bir şekilde onarıldığını hiç görmedim.

-

Kaynak boyunca sertlik geçişleri bağ çizgisini içermelidir. Çoğu prosedür yalnızca HAZ ve kaynak metalini kontrol eder. Bağ hattını kaçırın, sorunu gözden kaçırmak.

Çözüm: Arayüz Asla Yalan Söylemez

Projelerimde dönüşümlü çalışan her genç mühendise şunu söylüyorum:: arayüz her şeyin kaydını tutar. Her termal döngü, her mekanik stres, her üretim kısayolu. Mikro yapıda yazılıdır. Sadece bakman gerekiyor.

Bimetalik kompozitler mükemmel malzemelerdir; katı CRA fiyatlandırması olmadan bize korozyon direnci sağlarlar. Ama kısayolları affetmezler. Arayüz ve kaynak bölgesi, tasarım amacının üretim gerçekliğiyle buluştuğu yerdir. Eşleştiklerinde, 25 yıllık boru hatlarına sahip oluyorsunuz. Yapmadıklarında, benim gibi adamların işe devam etmesini sağlayan başarısızlıklarla karşılaşıyorsun.

Ama dürüst olmak gerekirse? Başka bir arayüz arızasını araştırmaktansa emekli olmayı tercih ederim. Bu yüzden ayrıntılara dikkat edin. Mikro yapı size teşekkür edecek. Operasyon ekibiniz size teşekkür edecek. Ve belki - sadece belki - bunu anlamayacaksın 2 Kışın ortasında bir sızıntıyla ilgili AM telefon görüşmesi.

Orada güvende kalın.

Olmalısın giriş Yorum yazmak için.