Процес зварювання для композитних труб з низьким вмістом вуглецю з низьким вмістом вуглецю

Наступний аналіз забезпечує всебічний, науковий, та орієнтоване на дані обговорення процесу зварювання для композитних труб з низьким вмістом вуглецю з низьким вмістом вуглецю, На основі посиленого дослідження (Дої: 10.7512/J.ISSN.1001-2303.2023.05.12). Зміст охоплює властивості матеріалів, Методи зварювання, якість КОНТРОЛЬ, та порівняльний аналіз, Підтримується таблицями для чіткості.

1. Властивості матеріалу та вибір для композиційних труб

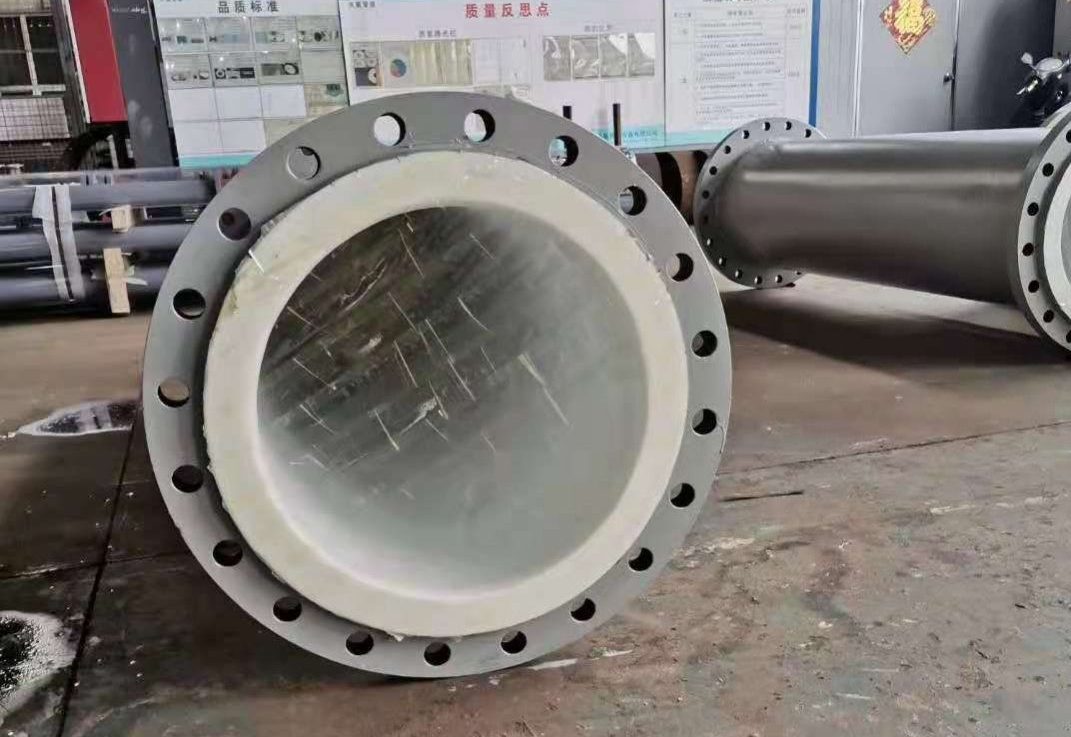

Зварювання композитних труб з низькою вуглецевою сталі з низьким вмістом вуглецю передбачає поєднання базового шару з низьким вмістом вуглецю з шаром обшивки з нержавіючої сталі. низьковуглецева сталь, наприклад, Q235, пропонує чудову зварюваність завдяки низькому вмісту вуглецю (≤0,20%), мінімізація ризику холодного розтріскування та забезпечення хорошої пластичності. Шар нержавіючої сталі, типово 304 або 316 л, забезпечує стійкість до корозії, що робить його ідеальним для застосування нафти та газу, Хімічна обробка, або системи водопостачання. Композитна конструкція використовує міцність та економічну ефективність сталі з низькою вуглецем з довговічністю нержавіючої сталі.

Матеріальні властивості суттєво впливають на процес зварювання. Низьковуглецева сталь має теплопровідність приблизно 50 Вт/(м · k) і температура плавлення близько 1500 ° C, в той час як нержавіюча сталь (наприклад, 304) має меншу теплопровідність 16–20 Вт/(м · k) і температура плавлення 1400–1450 ° C. Ця невідповідність потребує точного контролю введення тепла, щоб запобігти таким дефектам, як спалювання або неповне злиття на інтерфейсі. Шар нержавіючої сталі, як правило, товщиною 1–3 мм, скріплений металургірним шляхом до 3–10 мм підкладки з низьким вмістом вуглецю, утворюючи композитні труби із зовнішніми діаметром 20–50 мм для застосувань малого діаметру.

Посилання на дослідження підкреслює важливість вибору матеріалів наповнювача. Аустенітні втрудні з нержавіючої сталі, наприклад, ER308L або ER316L, обрані, щоб відповідати композиції шару облицювання, Забезпечення корозійної стійкості та механічної сумісності. Хімічний склад цих матеріалів узагальнено в таблиці 1. Відмінності в коефіцієнтах теплового розширення (низьковуглецева сталь: ~ 12 × 10⁻⁶/° C; З НЕРЖАВІЮЧОЇ СТАЛІ: ~ 17 × 10⁻⁶/° C) Позуючі виклики, Оскільки теплові напруження можуть призвести до спотворення або розтріскування. Попередня підготовка до зварювання, наприклад, лазерне очищення для видалення оксидів та забруднень, має вирішальне значення для забезпечення зварювання якість. Лазерне очищення досягає шорсткості поверхні РА = 2,52 в оптимальних параметрах (Лазерна сила: 16 Вт, Швидкість сканування: 1200 мм/с), зменшення дефектів.

| Матеріал | C (%) | Сі (%) | MN (%) | Кл (%) | Н (%) | МО (%) | Фе (%) |

|---|---|---|---|---|---|---|---|

| Сталь q235 (низьковуглецева сталь) | ≤0,20 | ≤0.35 | ≤1,40 | – | – | – | м'яч. |

| 304 З НЕРЖАВІЮЧОЇ СТАЛІ | ≤0.08 | ≤1,00 | ≤2,00 | 18–20 | 8–10,5 | – | м'яч. |

| Наповнювач ER308L | ≤0,03 | ≤0,65 | 1.0–2,5 | 19–22 | 9–11 | – | м'яч. |

2. Вибір та методи зварювання

Зварювання композитних труб малого діаметру вимагає процесів, які балансують тепло введення, проникнення, та металургійна сумісність. Посилана стаття висвітлює вольфрамовий інертний газ (TIG) і металевий інертний газ (Я) зварювання як основні методи завдяки їх точності та здатності обробляти різні метали. Зварювання TIG, Використання нестримного вольфрамового електрода, забезпечує відмінний контроль над зварним басейном, що робить його придатним для тонкого шару з нержавіючої сталі. Зварювання MIG, з більшою швидкістю осадження, часто використовується для базового шару або мультипасових зварних швів, Поліпшення продуктивності праці.

Параметри зварювання TIG зазвичай включають струм 80–120 a (DCEN), напруга 10–15 В, та швидкість потоку аргону 8–12 л/хв. Для мене зварювання, Параметри коливаються від 100–150 a, 18–22 v, і швидкість подачі дроту 4–6 м/хв. Ці налаштування забезпечують стабільну поведінку дуги та мінімізують зону, постраждалі від тепла (HAZ) Питання, наприклад, грубість зерна або сенсибілізація з нержавіючої сталі. Імпульсне зварювання TIG може ще більше зменшити вхід тепла, Поліпшення рівномірності зварного бісеру та зменшення спотворення, Як зазначається у дослідженні.

Ключовим завданням є управління перехідною зоною між низьковуглецевою сталі та нержавіючої сталі. Розбавлення швів басейну повинно контролюватися для запобігання надмірного вмісту заліза від базового шару, що може компрометувати резистентність до корозії. Дослідження пропонує техніку масляного шару, де наповнювач нержавіючої сталі наноситься на сторону сталі з низькою вуглецем перед остаточним зварюванням, Зменшення ефектів розведення. Це узгоджується з дослідженнями різного металевого зварювання, підкреслюючи необхідність точного контролю введення тепла, щоб уникнути розтріскування. Порівняльні переваги TIG та MIG узагальнені в таблиці 2, Виділення їх придатності для різних сценаріїв зварювання.

| Процес | Поточний (A) | напруга (V) | Газовий потік (Л/хв) | Швидкість подачі дроту (м/мій) | Вхід тепла (KJ/мм) |

|---|---|---|---|---|---|

| TIG | 80–120 | 10–15 | 8–12 | – | 0.5–0.8 |

| Я | 100–150 | 18–22 | 10–15 | 4–6 | 0.8–1.2 |

3. Недолікості зварювання та контроль якості

Зварювання композитних труб малого діаметру сприйнятливі до таких дефектів, як неповне злиття, пористість, і розтріскування ліквідації, особливо на інтерфейсі матеріалу. Посилання на дослідження визначає розтріскування ліквідації як важливе питання через різні точки плавлення та теплові властивості. Прийнятливість до розтріскування на ліквідації впливає на сегрегацію межі зерна і може бути пом'якшена шляхом оптимізації параметрів зварювання та використання наповнювачів з низьким вмістом вуглецю, як підтримується пов'язана література.

Неруйнівний контроль (НК) методи, наприклад, ультразвукове тестування (OUT) та радіографічне тестування (RT), є критичними для якість запевнення. Ut виявляє внутрішні дефекти з чутливістю 0.5 мм, в той час як RT ідентифікує поверхневі та підземні недоліки. Дослідження повідомляє, що зварні шви, отримані з оптимізованими параметрами (наприклад, Тиг у 100 A, 12 V) досягти нижче швидкості дефекту 1%, Стандарти дотримання, такі як GB/T 41107.1—2021. Механічні випробування, включаючи тести на розтяг та вигин, оцінює цілісність зварювання. Міцність на розрив зварного суглоба досягає 90–95% основи сталі з низьким вмістом вуглецю (σ_b ≈ 400-500 ppa), з подовженням 20–25%. Шар з нержавіючої сталі підтримує стійкість до корозії, з потенціалом піттінгу (E_pit) значення, порівнянні з 304 З НЕРЖАВІЮЧОЇ СТАЛІ (~ 0,3 в VS. Sce).

Термічна обробка після зварювання (PWHT) При 600–650 ° С протягом 1–2 годин може полегшити залишкові напруги, зменшення ризику розтріскування стресу. однак, Надмірна PWHT може спричинити сенсибілізацію в нержавіючої сталі, Зниження резистентності до корозії. Таблиця 3 Порівняє показники якості зварювання для TIG та MIG, Виділення вищого контролю дефектів TIG та продуктивності корозії.

| Процес | Межа міцності (Мпа) | Відносне подовження (%) | пористість (%) | Потенціал піттінгу (У VS. Sce) |

|---|---|---|---|---|

| TIG | 450–480 | 22–25 | <0.5 | 0.28–0.32 |

| Я | 420–460 | 18–22 | 1–2 | 0.25–0,30 |

4. Порівняльний аналіз та оптимізація

Зварювання композитних труб малого діаметру вимагає балансування продуктивності, якість, і вартість. Зварювання TIG перевершує високоякісні шви з мінімальними дефектами, але є повільнішим і більш трудомістким. Зварювання MIG пропонує більш високу ефективність, але збільшує ризик дефектів через більший тепловий вхід. Посилання на дослідження пропонує гібридний підхід, Поєднання TIG для кореневого проходу та MIG для проходів наповнювача, Для оптимізації якості та продуктивності.

Дані вказують на те, що зварювання TIG при 100 A і 12 V досягає ширини зварного бісеру 4–6 мм з глибиною проникнення 2–3 мм, підходить для труб малого діаметру (20-50 мм від). Я зварюю це 120 A і 20 V призводить до більш широкої намистин (6–8 мм) і глибше проникнення (3–4 мм), Але з більш високою швидкістю дефектів. Гібридний підхід скорочує час зварювання на 20–30% порівняно з TIG, зберігаючи при цьому швидкість дефекту нижче 1%. Для труб з 2 мм шар нержавіючої сталі та 5 мм низьковуглецеву сталеву основу, кореневий прохід 90 За ним проходять наповнювач MIG 110 А рекомендується забезпечити стабільний зварний басейн та мінімізувати розведення.

Попереднє нагрівання сторони сталі з низькою вуглецем до 100–150 ° C зменшує теплові напруги, Вирівнювання з ISO/TR 17671-2 стандарти. Таблиця 4 порівнює продуктивність зварювання в процесах, Виділення балансу ефективності та якості гібридного підходу. Майбутні вдосконалення можуть включати гібридне зварювання лазерного тигу для підвищення точності та зменшення введення тепла, Як досліджено у суміжних дослідженнях.

| Процес | Час зварювання (н/м) | Швидкість дефектів (%) | Продуктивність (м/год) | Індекс витрат (USD/м) |

|---|---|---|---|---|

| Тільки тиг | 5–6 | <1 | 10–12 | 10–12 |

| Тільки MIG | 3–4 | 1–2 | 15–18 | 8–10 |

| Гібрид (Tig+я) | 4–5 | <1 | 12–15 | 9–11 |

Висновок

Зварювання композитних труб з малою вуглецю з малою вуглеводом вимагає ретельного розгляду властивостей матеріалу, Методи зварювання, та заходи контролю якості. Зварювання TIG та MIG - це життєздатні процеси, з тим, що TIG пропонує чудову якість та MIG, що забезпечує більш високу ефективність. Гібридний підхід оптимізує обидва аспекти, Підтримується точним управлінням параметром та попередньою підготовкою. Дані та порівняльний аналіз забезпечують забезпечення наукової основи для досягнення високоякісних зварних швів з мінімальними дефектами, Дотримуйтесь стандартів галузі щодо ефективності та довговічності.

Ви повинні бути увійшли в Щоб залишити коментар.