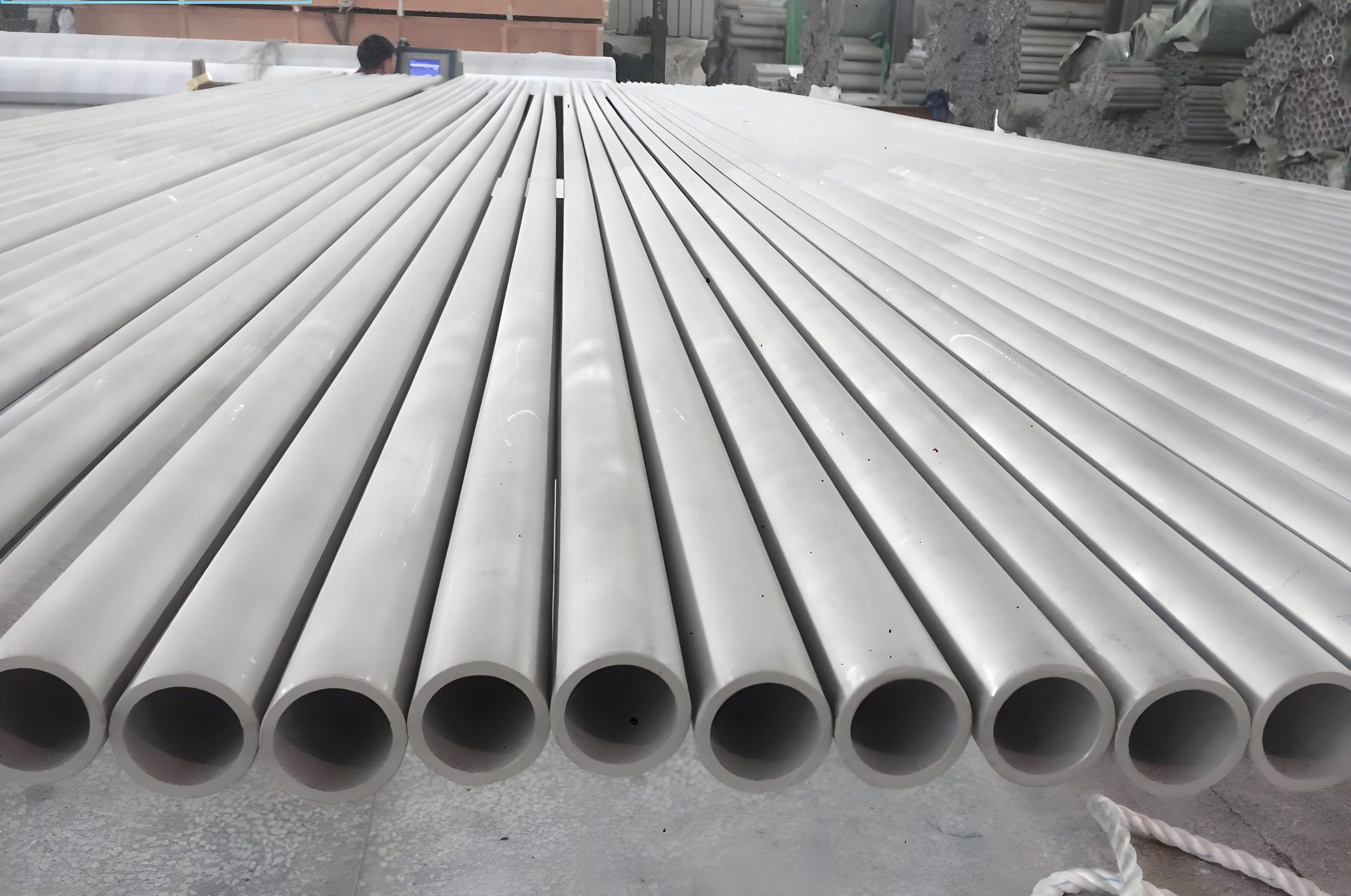

تحليل فني شامل للدوبلكس 2205 الأنابيب الملحومة (الولايات المتحدة S32205 / الدين 1.4462)

نبذة مختصرة: يوفر هذا التقرير المتعمق فحصًا شاملاً لدرجة الفولاذ المقاوم للصدأ دوبلكس 2205, على وجه التحديد في شكل الأنابيب السلس, تشمل تصاميمها القياسية لنا S32205 ورقم مواد الدين 1.4462. تتعمق الدراسة في المعادن الأساسية من الفولاذ المقاوم للصدأ دوبلكس, توضيح التوازن الحاسم لمراحل الأوستينيت والفريت التي تمنح خصائصها الاستثنائية. تحليل شامل للتكوين الكيميائي, الخصائص الميكانيكية, آليات مقاومة التآكل, ويتم تقديم عمليات التصنيع للأنابيب غير الملحومة. يستكشف التقرير أيضًا التطبيقات الواسعة عبر الصناعات الصعبة, إرشادات التصنيع, وتقييم مقارن مع درجات الفولاذ المقاوم للصدأ الأخرى. بدعم من جداول بيانات واسعة توضح بالتفصيل المعايير الدولية, المواصفات الميكانيكية والكيميائية, وأداء التآكل, هذا المستند بمثابة مرجع تقني نهائي للمهندسين, المصممون, ومتخصصو اختيار المواد.

الكلمات الدالة: دوبلكس 2205, الولايات المتحدة S32205, 1.4462, الأنابيب الملحومة, رقم ما يعادل مقاومة الحفر (خشب), توازن الطور, تصدع الإجهاد الكلوريد (CL-SCC), تآكل التآكل, ASTM A790, ASME SA790, العمل الساخن, الصلب الحل.

1. مقدمة

السعي لا يهدأ لتحسين الكفاءة, أمان, وطول العمر في العمليات الصناعية العاملة في البيئات العدوانية دفعت تطوير المواد المتقدمة. من بين هؤلاء, دوبلكس فولاذ مقاوم للصدأ (DSS) تمثل فئة من المواد الزاوية من المواد التي نجحت في سد فجوة الأداء بين الأوستينية التقليدية (مثلا, 304/316) والفولاذ المقاوم للصدأ فيريتيك. الدرجة الأكثر انتشارًا والمحددة على نطاق واسع داخل هذه العائلة هي دوبلكس 2205.

التعيين “دوبلكس” ينشأ من البنية المجهرية ثنائية الطور, تضم نسب متساوية تقريبًا من أوستنيت (ج) والفريت (أ). تجمع هذه البنية المجهرية التآزرية بين أكثر الخصائص المرغوبة في مراحلها التأسيسية: القوة العالية والمقاومة لتكسير تآكل الإجهاد من المرحلة الفيريتية, ومقاومة الصلابة والمقاومة للتآكل من مرحلة أوستنيكية. يعد شكل الأنابيب غير الملحومة لهذه السبائك أمرًا ضروريًا للتطبيقات التي تتطلب سلامة الضغط الفائقة, تجانس, والموثوقية في نقل وسائط التآكل والضغط العالي. يوفر هذا التقرير تحليلًا فنيًا شاملاً للدوبلكس 2205 الأنابيب الملحومة, الرجوع إلى معاييرها المشتركة UNS S32205 و DIN 1.4462.

2. مواصفات المواد والتعيينات القياسية

دوبلكس 2205 يتم تعريفه بواسطة نطاق تكوين كيميائي دقيق يضمن البنية المجهرية الصحيحة والخصائص. وهي مغطاة بالعديد من المعايير الدولية للأنابيب والأنبوب السلس.

التسميات الأولية:

-

الولايات المتحدة S32205: هذا هو تعيين نظام الترقيم الموحد, الذي حل محل إلى حد كبير UNS S31803 الأقدم. S32205 لديه ضوابط أكثر تشددا على التكوين, وخاصة محتوى النيتروجين, لضمان الأداء الأمثل.

-

دين ث. ن. 1.4462: هذا هو الرقم المادي الألماني (عدد المواد) لهذا الصف. تتم الإشارة إليها عادة في المشاريع والمواصفات الأوروبية.

معايير المنتج الدولية الرئيسية للأنابيب غير الملحومة:

-

ASTM A790/A790M: المواصفات القياسية لأنابيب الفولاذ المقاوم للصدأ الفولاذ المقاوم للصدأ السلس للخدمة العامة للخدمة العامة.

-

ASME SA790/SA790M: مماثلة لـ ASTM A790 ولكن صدرت من قبل الجمعية الأمريكية للمهندسين الميكانيكيين لاستخدامها في تطبيقات رمز ASME وضغط أوعية الضغط.

-

أون 10216-5: أنابيب فولاذية سلسة لأغراض الضغط – شروط التسليم التقنية – جزء 5: أنابيب الفولاذ المقاوم للصدأ.

-

Norsok MDS D45: المعيار النرويجي مع متطلبات تكميلية صارمة لصناعة النفط والغاز في الخارج.

الطاولة 1: المعايير الدولية الرئيسية للطباعة على الوجهين 2205 الأنابيب الملحومة

| الرقم القياسي | عنوان | نطاق | المتطلبات الرئيسية |

|---|---|---|---|

| ASTM A790 / ASME SA790 | المواصفات القياسية لأنابيب الفولاذ المقاوم للصدأ الفولاذ المقاوم للصدأ | يغطي المواد الكيميائية, الميكانيكية, اختبار, وتمييز متطلبات خدمة التآكل العامة. | يحدد كيمياء UNS S32205, الخصائص الميكانيكية (دقيقة, UTS, استطالة), الاختبار الهيدروستاتيكي, خيارات NDE. |

| أون 10216-5 | أنابيب فولاذية سلسة لأغراض الضغط – جزء 5: أنابيب الفولاذ المقاوم للصدأ | المعيار الأوروبي لأنابيب الضغط. يحدد الدرجات برقم ماديها. | يغطي ث. ن. 1.4462. يتضمن متطلبات مماثلة لـ ASTM ولكن قد يكون لها ترددات اختبار مختلفة ومعايير التفتيش. |

| Norsok MDS D45 | ورقة بيانات المواد للدولة الفولاذ المقاوم للصدأ دوبلكس | يحدد المتطلبات التكميلية للنفط البحري & تطبيقات الغاز. | غالبًا ما يتطلب ضوابط كيمياء أكثر صرامة, أكثر دقة nde (100% OUT + ET), التحقق من PMI محدد, وتعزيز اختبار التآكل. |

3. المعادن والتكوين الكيميائي

الخصائص الاستثنائية للدوبلكس 2205 هي نتيجة مباشرة لتكوينها الكيميائي المصمم بعناية.

3.1 دور عناصر صناعة السبائك:

-

الكروم (الجمهورية التشيكية): ~ 22 ٪. العنصر الأساسي لمقاومة التآكل. يشكل مستقرًا, أكسيد الكروم السلبي (Cr₂O₃) طبقة على السطح, حماية المعدن الأساسي.

-

النيكل (ني): ~ 5 ٪. تمت إضافة في المقام الأول لتحقيق الاستقرار في مرحلة أوستنيت, ضمان قرب 50/50 توازن الطور بعد الحل الصلب.

-

الموليبدينوم (مو): ~ 3 ٪. يعزز إلى حد كبير مقاومة التآكل وتآكل الشقوق, لا سيما في البيئات التي تحتوي على الكلوريد. إنه يقوي الفيلم السلبي.

-

نتروجين (N): ~ 0.17 ٪. هذا عنصر حاسم. إنه استقرار أوستنيت قوي ويزيد بشكل كبير من القوة والتشبث المقاومة للسبائك. كلما كان أعلى, يعد محتوى النيتروجين المتحكم فيه في S32205/1.4462 مقارنة بـ S31803 تحسنًا رئيسيًا.

-

المنغنيز (مينيسوتا): ~ 2 ٪. المساعدات في استقرار الأوستينيت وتساعد على السيطرة على المشكلات المتعلقة بالكبريت أثناء صناعة الصلب.

-

كربون (ج): أبقى منخفضا جدا (<0.03%) لمنع تكوين كروم الكروم أثناء اللحام أو التعرض لدرجات حرارة عالية, الذي يمكن أن يستنفد الكروم من المصفوفة المحيطة ويؤدي إلى التوعية والتآكل بين الحبيبية.

الطاولة 2: متطلبات التكوين الكيميائي القياسي (الوزن %)

| عنصر | الولايات المتحدة S32205 (ASTM A790) | W. ن. 1.4462 (أون 10216-5) | الوظيفة الأساسية |

|---|---|---|---|

| كربون (ج) | ≥ 0.030 | ≥ 0.030 | يمنع تكوين كربيد الكروم (التوعية). |

| السيليكون (الاشتراكية الدولية) | ≥ 1.00 | ≥ 0.75 | Deoxidizer في صناعة الصلب. |

| المنغنيز (مينيسوتا) | ≥ 2.00 | ≥ 2.00 | استقرار أوستنيت, يتحكم في الكبريت. |

| الفوسفور (ف) | ≥ 0.030 | ≥ 0.035 | شوائب, ظل منخفضًا للمتانة. |

| الكبريت (S) | ≥ 0.020 | ≥ 0.015 | شوائب, أبقى منخفضًا للحام & القابلية للتشكيل. |

| الكروم (الجمهورية التشيكية) | 22.0 – 23.0 | 21.0 – 23.0 | يشكل فيلم أكسيد السلبي لمقاومة التآكل. |

| النيكل (ني) | 4.5 – 6.5 | 4.5 – 6.5 | استقرار أوستنيت. |

| الموليبدينوم (مو) | 3.0 – 3.5 | 2.5 – 3.5 | يعزز مقاومة التآكل/الشقوق. |

| نتروجين (N) | 0.14 – 0.20 | 0.10 – 0.20 | استقرار أوستنيت, يزيد من القوة & تحرض المقاومة. |

| حديد (Fe) | توازن | توازن | عنصر قاعدة. |

3.2 رقم ما يعادل مقاومة الحفر (خشب)

PREN هي صيغة تجريبية تنبؤية تستخدم لتصنيف مقاومة التآكل النسبية من الفولاذ المقاوم للصدأ في بيئات كلوريد. للدولة الفولاذ المقاوم للصدأ دوبلكس, الصيغة:

خذ = ٪ cr + 3.3 x ٪ مون + 16 x ٪ ن

للطباعة على الوجهين 2205:

-

الحد الأدنى Pren: 22 + (3.3 * 3.0) + (16 * 0.14) = 22 + 9.9 + 2.24 = 34.14

-

النموذجي/الحد الأقصى للعلاج: 23 + (3.3 * 3.5) + (16 * 0.20) = 23 + 11.55 + 3.2 = 37.75

هذا النطاق pren (عادة >35) بوضوح الأماكن 2205 فوق الدرجات الأوستنيتية القياسية مثل 316L (الخشب ~ 24-28) ويحدد مساحة تطبيقها.

4. الخصائص الميكانيكية

تمنح البنية المجهرية المزدوجة دوبلكس 2205 الخصائص الميكانيكية التي تقارب ضعف ما يقرب من الفولاذ المقاوم للصدأ الأوستنيتي.

الطاولة 3: خصائص ميكانيكية لدرجة حرارة الغرفة القياسية للأنابيب غير الملحومة

| ملكية | متطلبات ASTM A790/ASME SA790 | القيمة النموذجية | مقارنة مع 316L أوستنيتي |

|---|---|---|---|

| مقاومة الخضوع (RP0.2), دقيقة | 450 الآلام والكروب الذهنية (65 كسيت) | 550 – 700 الآلام والكروب الذهنية | أكثر من ضعف (316ل مين 170 الآلام والكروب الذهنية) |

| مقاومة الشد (RM), دقيقة | 620 الآلام والكروب الذهنية (90 كسيت) | 750 – 900 الآلام والكروب الذهنية | ~ 50 ٪ أعلى (316ل مين 485 الآلام والكروب الذهنية) |

| استطالة (A), دقيقة | 25% | 30 – 35% | أقل قليلاً ولكن أكثر من كافية |

| صلابة, ماكس | 290 HBW / 31 مجلس حقوق الإنسان | 220 – 270 HBW | أعلى من الأوستنيتيك |

| صلابة التأثير (Charpy V-Notch) | غير محدد في A790, ولكن غالبًا ما تتطلبها مواصفات المشروع (مثلا, ≥ 45J @ -40 درجة مئوية / -46F) | عادة > 100j @ -40 درجة مئوية | ممتاز, على الرغم من أقل من أوستنتيك في درجات الحرارة المبردة |

تسمح القوة العالية باستخدام أنابيب الجدار الأرق, مما يؤدي إلى وفورات كبيرة في الوزن, انخفاض تكاليف المواد, ومتطلبات أقل لهياكل الدعم. هذه ميزة كبيرة في المنصات الخارجية وأنظمة الأنابيب الكبيرة.

5. المقاومة للتآكل

هذا هو السبب الرئيسي لاختيار دوبلكس 2205. تقاوم مقاومتها عدة أشكال من التآكل.

5.1 التآكل وتآكل الشقوق: تترجم قيمة Pren العالية إلى مقاومة متميزة لهذه الأشكال المترجمة من الهجوم, وهي إخفاقات شائعة لـ 300 سلسلة SS في بيئات الكلوريد. يعمل بشكل جيد في مياه البحر, مياه ضارة, وجداول العملية الكيميائية التي تحتوي على الكلوريد.

5.2 تصدع الإجهاد الكلوريد (CL-SCC): هذه كارثية, وضع الفشل الهش الذي يكون الفولاذ المقاوم للصدأ القياسي. المرحلة الفيريتية في دوبلكس 2205 يوفر مناعة متأصلة في CL-SCC, مما يجعلها خيارًا رئيسيًا للتطبيقات التي توجد فيها كلوريدات كلوريد وضغوط الشد (مثلا, أنابيب المبادل الحراري, بطانات الوعاء, أنظمة الماء الساخن).

5.3 التآكل العام: مقاومتها للتآكل الجوي العام ممتازة. في العديد من البيئات الحمضية والقلوية, أدائها متفوق على 316L. لديها مقاومة جيدة للأحماض العضوية, حمض الكبريتيك بتركيزات معتدلة ودرجات حرارة, وحمض الفوسفوريك.

5.4 تآكل بين الخلايا الحبيبية: محتوى الكربون المنخفض للغاية وممارسات صنع الفولاذ الحديثة (أرجون أوكسيجين إزالة الكربرة – AOD) تأكد من عدم توعية المادة في حالة الصلب الحل. ومع ذلك, يمكن أن يؤدي اللحام غير السليم أو المعالجة الحرارية إلى التوعية.

الطاولة 4: نظرة عامة على مقاومة التآكل المقارنة

| نوع التآكل | أداء دوبلكس 2205 | وتلاحظ & مقارنة |

|---|---|---|

| الحفر/الشق | ممتاز | متفوقة على 316/316L. يقاوم مياه البحر والكيميائية الكلوريد. درجة حرارة الحفر الحرجة (CPT) عادة > 35درجة مئوية. |

| تصدع الإجهاد الكلوريد | ممتاز | المناعة في ظل معظم الظروف العملية. هذه هي ميزةها الرئيسية على درجات أوستنيكية مثل 304/316. |

| التآكل العام (الأحماض) | جيد جدا إلى ممتازة | جيد في كبريتيك مخفف, الفوسفوري, الخليك, والأحماض الفورمية. يعتمد الأداء على التركيز ودرجة الحرارة. |

| تآكل بين الخلايا الحبيبية | ممتاز (في الحل المصلح) | محتوى الكربون المنخفض يمنع التوعية. يجب اللحام بشكل صحيح. |

| التآكل التآكل | جيد جدًا | توفر القوة العالية والصياغة مقاومة جيدة للاضطراب والارتداء. |

6. عملية التصنيع للأنابيب غير الملحومة

إنتاج أنبوب سلس من دوبلكس 2205 هي عملية معقدة تتطلب تحكمًا دقيقًا لتحقيق البنية المجهرية الصحيحة.

-

الذوبان والتكرير: عادة ما يتم ذوبان السبائك في فرن القوس الكهربائي (EAF) ثم صقله في وعاء AOD. تسمح عملية AOD بالتحكم الدقيق للكربون, نتروجين, وعناصر صناعة السبائك الأخرى.

-

يصب: يتم تصوير الفولاذ المنصهر في بليتات مستديرة صلبة.

-

العمل الساخن (Pilgering أو البثق): هذه هي الخطوة المحددة للأنابيب غير الملحومة.

-

يتم تسخين البليت إلى درجة حرارة عالية (عادة 1150-1250 درجة مئوية) في الفرن.

-

ثم يتم اختراقه بواسطة مغزل لإنشاء قذيفة جوفاء (يزدهر).

-

تتم معالجة الإزهار بشكل أكبر من خلال مطحنة بيلجر أو مقدمة لطرده وتقليل سمك الجدار إلى الأبعاد المطلوبة. يجب أن يتم هذا العمل الساخن في نطاق درجة حرارة يتجنب تكوين المراحل الضارة بين المحالين.

-

-

الحل الصلب والإخماد: هذا هو المعالجة الحرارية الأكثر أهمية.

-

يتم إعادة تسخين الأنبوب إلى درجة حرارة بين 1020 درجة مئوية و 1100 درجة مئوية. هذا يذوب أي رواسب ويسمح بمراحل الأوستينيت والفريت لإعادة تشكيلها في توازنها المثالي (~ 50/50).

-

ثم يتم إخماد الأنبوب بسرعة بالماء. هذا التبريد السريع “يتجمد” البنية المجهرية المطلوبة وتمنع هطول مرحلة سيجما أو مركبات هشة أخرى.

-

-

الانتهاء من العمليات: تم تقويم الأنبوب, قطع إلى الطول, تفتيش, واختبارها.

7. قابلية اللحام والتصنيع

دوبلكس 2205 لديه قابلية لحام جيدة, لكنه يتطلب إجراءات أكثر صرامة من فولاذ الكربون للحفاظ على تآكلها وخصائصها الميكانيكية.

-

مبدأ رئيسي: الهدف من ذلك هو الحفاظ على البنية المجهرية المزدوجة المتوازنة في معدن اللحام والمنطقة المتأثرة بالحرارة (المخاطر), تجنب تكوين المراحل المفرطة للفلت أو الضارة.

-

حشو المعادن: يتم استخدام سبائك الإفراط. وتشمل الخيارات المشتركة:

-

ER2209: حشو المطابقة القياسي ل 2205.

-

بعض مواد الحشو الفائقة (مثلا, ER2594): تستخدم لقوة أعلى ومقاومة للتآكل في اللحام.

-

-

حماية الغاز: استخدم الغازات القائمة على الأرجون مع 2-3% إضافة النيتروجين. يساعد النيتروجين في منع فقد النيتروجين من تجمع اللحام, والتي يمكن أن تؤدي إلى غير متوازن, البنية المجهرية الغنية بالفريت.

-

التحكم في مدخلات الحرارة: يجب أن يكون ضمن نطاق محدد. المدخلات ذات الحرارة المنخفضة للغاية تؤدي إلى ارتفاع الفريت والنيتريدات; يمكن أن يسبب مدخلات الحرارة المرتفعة للغاية تكوين أوستنيت مفرط ونمو الحبوب أو هطول الأمطار.

-

درجة حرارة البينية: تسيطر عليها بدقة, عادة بحد أقصى 150 درجة مئوية. هذا يمنع المادة من قضاء الكثير من الوقت في نطاق درجة الحرارة حيث تتشكل المراحل الضارة (تقريبا. 600-1000درجة مئوية).

-

تنظيف ما بعد اللحام: ضروري لاستعادة فيلم الأكسيد السلبي وضمان مقاومة التآكل.

8. التطبيقات

دوبلكس 2205 يتم تحديد أنبوب سلس في الصناعات حيث يوفر مزيج من القوة العالية ومقاومة التآكل الفائقة الفوائد التقنية والاقتصادية.

-

زيت & صناعة الغاز: خطوط التدفق, خطوط جمع, أنابيب قاع البديرة, الأنابيب عملية, مشعبات, والفواصل, خاصة في الخارج والحامض (تحتوي على H₂s) البيئات.

-

المعالجة الكيميائية والبتروكيماويات: المفاعلات, أوعية الضغط, المبادلات الحرارية, وأنظمة الأنابيب التي تتعامل مع المواد الكيميائية والكلوريدات المسببة للتآكل.

-

صناعة اللب والورق: أنابيب الهضم, نباتات التبييض, وغيرها من المناطق ذات كلوريد التآكل ودرجات حرارة عالية.

-

تحلية المياه ومعالجة المياه: أغشية RO عالية الضغط, خطوط تناول مياه البحر, وأنظمة معالجة محلول ملحي.

-

البحرية والبحرية: أنظمة تبريد مياه البحر, أنظمة مياه الإطفاء, أنابيب مياه الصابورة, والمكونات الهيكلية على المنصات والسفن.

-

توليد الطاقة: إزالة الكبريت غاز المداخن (FGD) أنظمة.

9. القيود والاعتبارات

-

احتضان في درجة حرارة عالية: يمكن أن يؤدي التعرض المطول لدرجات الحرارة التي تزيد عن 300 درجة مئوية إلى الحضور بسبب “475° C احتضان” في مرحلة الفريت. التعرض لمدى 600-1000 درجة مئوية يسبب هطول مرحلة سيغما وغيرها من intermetallics, تقليل الصلابة ومقاومة التآكل بشكل كبير. لا ينصح بالخدمة المطولة فوق 300 درجة مئوية.

-

ليس للخدمة المبردة: تتناقص المتانة بشكل كبير في درجات الحرارة التي تقل عن حوالي -50 درجة مئوية, جعل الدرجات الأوستنيتية القياسية أفضل للتطبيقات المبردة.

-

تعقيد التصنيع: يتطلب إجراءات لحام وتصنيع أكثر دراية من الفولاذ القياسي.

10. استنتاج

دوبلكس 2205 (الولايات المتحدة S32205 / 1.4462) يمثل شكل الأنابيب غير الملحوم حلًا هندسيًا مثاليًا لمجموعة واسعة من التطبيقات الصعبة. توفر البنية المجهرية ذات الطور المزدوج الفريد مزيجًا لا مثيل له من القوة الميكانيكية العالية, مقاومة ممتازة للتآكل الناجم عن الكلوريد (تأليب, شق, و SCC), وقابلية اللحام الجيدة. بينما يتطلب اهتمامًا دقيقًا أثناء التصنيع والتصنيع لتجنب المزالق المجهرية, فوائد أدائها-غالبًا ما تتيح لانخفاض الأصول وتحسين حياة الأصول-خيارًا فعالًا من حيث التكلفة على المدى الطويل. مع استمرار الصناعات في دفع حدود الضغط, درجة حرارة, والتآكل, دوبلكس 2205 لا يزال الأنبوب السلس مادة حاسمة بشكل أساسي لضمان السلامة, مصداقية, والكفاءة التشغيلية.

يجب ان تكون تسجيل الدخول لإضافة تعليق.