سبائك النيكل 718 (Inconel® 718, الولايات المتحدة N07718, W. ن. 2.4668) حاجِز, مزور, ملزمة, ورنين

مقدمة إلى Inconel® 718

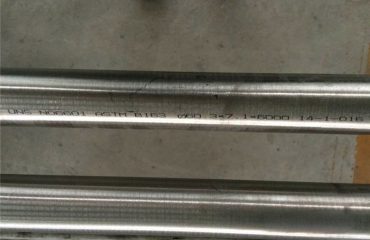

Inconel® 718 (الولايات المتحدة N07718, W. ن. 2.4668), المعروف أيضًا باسم سبيكة النيكل 718, هو أداء عالي, هطول الأمطار الصخري النيكل كروميوم Superalloy المشهور لقوته الاستثنائية, المقاومة للتآكل, والاستقرار عبر نطاق درجة حرارة واسعة, من الحالات المبردة (-423° f/-253 درجة مئوية) إلى ارتفاع درجات الحرارة (1300° f/704 درجة مئوية). تستخدم على نطاق واسع في مجال الطيران, النفط والغاز, وتوليد الطاقة, Inconel 718 متوفر في أشكال مثل الحانات, المطروقات, أوراق, وحلقات, كل مصمم لتطبيقات محددة مثل مكونات التوربين, محركات الصواريخ, وتجهيزات الضغط العالي. خصائصها الفريدة تنبع من تركيبة متوازنة تتميز بالنيكل, الكروم, النيوبيوم, والموليبدينوم, التي تتيح تصلب هطول الأمطار ومقاومة البيئات القاسية.

إن براعة السبائك تجعلها مثالية للأجزاء المعقدة التي تتطلب قوة شد عالية, مقاومة التعب, وقابلية اللحام. Inconel 718 تستخدم القضبان لمكونات الضغط العالي مثل السحابات والأعمدة, المطروق لأقراص التوربينات والخواتم, أوراق للأجزاء المتشكل في المحركات, وخواتم الختم والتطبيقات الهيكلية. مقاومة التآكل, خاصة ضد تكسير التآكل (SCC) وتضرب, يضمن المتانة في وسائل الإعلام العدوانية مثل الغاز الحامض ومياه البحر. تستكشف هذه المقالة التركيب الكيميائي لـ Inconel 718, الخصائص الميكانيكية, عمليات التصنيع, التطبيقات, والتحمل الأبعاد للحانات, المطروقات, أوراق, وحلقات. توفر الجداول التفصيلية مرجعًا للمهندسين, والمقارنات مع incoloy 901 ودرجات تراكم الأنابيب (EN10219-1, API ل 5) تسليط الضوء على دورها المتخصص. من خلال الاستفادة من الأفكار من معايير الصناعة والمصنعين, تؤكد هذه المقالة على أهمية Inconel 718 الحاسمة في الهندسة المتقدمة.

التركيب الكيميائي وتحليل المواد

التركيب الكيميائي من Inconel 718 مصمم بدقة لتقديم قوة عالية, المقاومة للتآكل, وقابلية اللحام. تحتوي السبائك عادة على 50.0-55.0 ٪ من النيكل, 17.0-21.0 ٪ الكروم, 4.75-5.50 ٪ niobium, 2.8-3.3 ٪ molybdenum, 0.65-1.15 ٪ التيتانيوم, 0.2-0.8 ٪ الألومنيوم, وتوازن الحديد (18-20 ٪), مع العناصر النزرة بما في ذلك الكربون (≤0.08 ٪), المنغنيز (≤0.35 ٪), السيليكون (≤0.35 ٪), الفوسفور (≤0.015 ٪), الكبريت (≤0.015 ٪), وبورون (≤0.006 ٪). يتم التحكم في هذه العناصر لتحسين تكوين γ ' [Ni3(ال, منظمة الشفافية الدولية)] و γ " [Ni3Nb] مراحل أثناء المعالجة الحرارية, مما يعزز القوة من خلال تصلب هطول الأمطار.

يوفر النيكل الأساس لمقاومة التآكل والاستقرار الهيكلي في درجات حرارة عالية, بينما يشكل الكروم طبقة أكسيد واقية, مقاومة الأكسدة حتى 1800 درجة فهرنهايت (982درجة مئوية). تصلب النيوبيوم وقيادة التيتانيوم تصلب, زيادة كبيرة في قوة العائد, بينما يعزز الموليبدينوم مقاومة التآكل وتآكل الشق في البيئات الغنية بالكلوريد. محتوى الكربون المنخفض يقلل من هطول الأمطار كربيد, تقليل التوعية أثناء اللحام, وبورون يقوي حدود الحبوب, تحسين مقاومة الزحف. بالمقارنة مع incoloy 901 (40-45 ٪ نيكل, 2.35-3.10 ٪ التيتانيوم), يعزز محتوى النيوبيوم والنيكل العالي من Inconel 718 قوته ومقاومة التآكل, على الرغم من أنه يزيد من تعقيد التصنيع. بالنسبة إلى درجات تراكم الأنابيب مثل EN10219-1 S355JOH (0.22% كربون, 1.60% المنغنيز), يوفر التكوين القائم على النيكل في Inconel 718 أداءً فائقًا في الظروف القاسية ولكن بتكلفة أعلى.

تظل البنية المجهرية للسبائك مستقرة عبر نطاق درجة حرارة واسعة, مقاومة التحولات المرحلة التي يمكن أن تدمر الأداء. هذا يجعل Inconel 718 مثالي للحانات, المطروقات, أوراق, والحلقات المستخدمة في الطلبات الصعبة, معايير التقاء مثل ASTM B637 للتغرس و ASTM B670 للأوراق.

الخصائص الميكانيكية من Inconel 718

Inconel 718 يعرض الخصائص الميكانيكية المتميزة, مما يجعلها مناسبة للتطبيقات عالية التوتر عبر أشكالها المختلفة. في درجة حرارة الغرفة, توفر السبائك الحد الأدنى من قوة العائد من 1034-1035 ميجا باسكال (150 كسيت) وقوة الشد من 1241-1275 ميجا باسكال (180-185 KSI), مع استطالة من 12-15 ٪ وصدة تقريبا 331 HBW (35 مجلس حقوق الإنسان). يتم الحفاظ على هذه الخصائص حتى 1300 درجة فهرنهايت (704درجة مئوية), مع قوة العائد حولها 860 الآلام والكروب الذهنية (125 كسيت) في 1200 درجة فهرنهايت (649درجة مئوية), ضمان الموثوقية في بيئات درجات الحرارة العالية مثل توربينات الغاز. تعتبر قوة تمزيق الزحف ومقاومة التعب من السبائك ضرورية لتطبيقات التحميل الدوري, مثل أقراص التوربينات ومكونات محرك الصواريخ.

تصلب هطول الأمطار, مدفوعة بمراحل γ 'و γ ", يتم تحقيقه من خلال العلاجات الحرارية مثل محلول الصلب في 1700-1850 درجة فهرنهايت (927-1010 درجة مئوية) تليها الشيخوخة في 1325 درجة فهرنهايت (718درجة مئوية) من أجل 8 ساعات, التبريد عند 100 درجة فهرنهايت/ساعة إلى 1150 درجة فهرنهايت (621درجة مئوية), والعقد ل 8 ساعات (AMS 5662). هذا العلاج يزيد من قوة الشد والتعب, بينما علاج بديل (AMS 5664) يعزز ليونة عرضية في أقسام ثقيلة على حساب هشاشة الشق. تستفيد القضبان والممزفات من هذه العلاجات لمكونات الفضاء الجوي, في حين أن الأوراق والحلقات تتطلب عمليات مماثلة لضمان القابلية والقوة. بالمقارنة مع incoloy 901 (قوة العائد ~ 900 ميجا باسكال), Inconel 718 يوفر قوة متفوقة, في حين أن درجات تراكم الأنابيب مثل API 5L X70 (485 N / مم²) هي أضعف بكثير ولكن أكثر فعالية من حيث التكلفة للتطبيقات الهيكلية.

تسمح صلابة السبائك بالتزوير والتداول في أشكال معقدة, مع الأشرطة والخواتم غالبًا ما يتم تشكيلها في حالة الحلول المليئة بالحل في حساب تقلص الحجم (تصل إلى 0.07%) أثناء الشيخوخة. تضمن هذه الخصائص موثوقية Inconel 718 في التطبيقات الحرجة.

خصائص مقاومة التآكل

مقاومة التآكل في Inconel 718 هي ميزة مميزة, تمكين استخدامه في البيئات العدوانية عبر القضبان, المطروقات, أوراق, وحلقات. محتوى النيكل العالي (50-55 ٪) يوفر مقاومة لمجموعة واسعة من المركبات غير العضوية والعضوية, باستثناء الوسائط المؤكسدة بقوة, بينما الكروم (17-21 ٪) يشكل طبقة أكسيد واقية, مقاومة الأكسدة وتوسيع نطاق ما يصل إلى 1800 درجة فهرنهايت (982درجة مئوية). الموليبدينوم (2.8-3.3 ٪) يعزز مقاومة التآكل وتآكل الشق في البيئات الغنية بالكلوريد, مثل مياه البحر وآبار الغاز الحامضة, جعل السبائك مناسبة لتطبيقات النفط والغاز. تقاوم السبائك أيضًا تكسير التآكل (SCC), حاسم لأنظمة الضغط العالي.

بالمقارنة مع incoloy 901, Inconel 718 يوفر مقاومة فائقة للأحماض المؤكسدة والتآكل عالي الحرارة بسبب ارتفاع محتوى النيكل والنيوبيوم, على الرغم من أنها أقل مقاومة للتوسع من الفولاذ المقاوم للصدأ مثل النوع 310 في الظروف القاسية. أنبوب تراكم الدرجات (مثلا, EN10219-1 S355JOH, API 5L X52) الاعتماد على الطلاء لحماية التآكل, تفتقر إلى مقاومة Inconel 718 المتأصلة. يقلل محتوى الكربون المنخفض التحسس أثناء اللحام, تقليل التآكل البيني, وهو أمر حيوي للأوراق والخواتم الملحومة. في الفضاء, الصمود تصمد أمام أجواء محرك المحرك النفاثة المحتوية على الكبريت, بينما في الإعدادات البحرية, الطلاء أو الحماية الكاثودية قد تمدد عمر الخدمة.

مقاومة تآكل السبائك, جنبا إلى جنب مع خصائصها الميكانيكية, يجعلها مثالية للتطبيقات التي تتطلب المتانة في الظروف القاسية, ضمان الأداء طويل الأجل في مكونات التوربين, السحابات, والدبابات المبردة.

التصنيع والمعالجة

تصنيع Inconel 718 في الحانات, المطروقات, أوراق, تتطلب الحلقات تقنيات معدنية ومعالجة دقيقة لتحقيق الخصائص المثلى. عادة ما تكون السبائك ساخنة في 1850-2100 درجة فهرنهايت (1010-1150 درجة مئوية) لضمان قابلية التشكيل, مع التحكم الدقيق لتجنب الوقود المحتوي على الكبريت التي يمكن أن تتبنى المادة. يتم إنتاج القضبان والممزفات عن طريق ذوبان تحريض الفراغ (همة) وقوس الفراغ (ملكنا), تليها التزوير عند 900-1120 درجة مئوية مع تخفيضات موحدة (20% الحد الأدنى للمفتوح, 10% للمغلق) لتجنب هياكل الحبوب المزدوجة. الحل الصلب في 955-1065 درجة مئوية, تليها الشيخوخة في 720-650 درجة مئوية لمدة 18-20 ساعة (AMS 5662/5664), يحسن القوة والليونة.

يتم لف ملاءات في حالة حلول الحل لضمان قابلية التشكيل, مع ASTM B670 تحديد التحمل من أجل السماكة والتسطيح. الحلقات مزورة أو مدفوعة, في كثير من الأحيان تتطلب طلاء النيكل والفراغ (مثلا, BNI-2 حشو المعادن) لمكونات الفضاء. لحام, حاسمة بالنسبة للأوراق والخواتم, يستخدم لحام قوس التنغستن الغاز (GTAW) أو لحام شعاع الإلكترون (إي بي دبليو) مع AWS A5.14 ERNEFERC-2 Filler لتقليل التكسير الساخن. قوة السبائك العالية تجعل الآلات تحديًا (المجموعة D-2), تتطلب تصنيعًا تقريبيًا في حالة الحلول والتشطيب بعد الشيخوخة لحساب تقلص الحجم (0.07%).

بالمقارنة مع incoloy 901, Inconel 718 من الصعب الصياغة بسبب ارتفاع محتوى النيكل, لكن قابلية لحامها متفوقة على العديد من العوامل الفائقة. من السهل معالجة درجات تكديس الأنابيب ولكنها تفتقر إلى الأداء العالي درجات الحرارة. هذه العمليات تضمن الإزعاج 718 تلبي معايير مثل ASTM B637 و AMS 5596, تقديم الموثوقية في التطبيقات الحرجة.

تطبيقات Inconel 718

براعة Inconel 718 عبر الحانات, المطروقات, أوراق, ويدعم Rings مجموعة واسعة من التطبيقات في الصناعات الصعبة. في الفضاء, يتم استخدام القضبان للمسامير ذات درجة الحرارة العالية, السحابات, وعمى, بينما تشكل المطروق أقراص التوربينات, شفرات الضاغط, ومكونات محرك الصواريخ, الاستفادة من قوة سبيكة ومقاومة التعب. تتشكل الأوراق في أغلفة, أنظمة العادم, وأجزاء هيكل الطائرة للمحركات النفاثة, الاستفادة من قابلية تشكيلها ومقاومة التآكل. الحلقات ضرورية لختم المكونات الهيكلية في التوربينات ومحركات الصواريخ, حيث تكون قوة تمزق الزحف العالية ضرورية.

في صناعة النفط والغاز, Inconel 718 يتم استخدام الحانات والممزوسات لأدوات حفرة الآبار, صمامات, ومعدات الانتهاء, مقاومة التآكل الحامضة وتآكل الكلوريد. تستخدم الأوراق والحلقات في الأنابيب عالية الضغط والتجهيزات للمنصات الخارجية. يدعم الأداء المبرد للسبائك التطبيقات في الغاز الطبيعي المسال (الغاز الطبيعي المسال) دبابة, في حين أن استقرار درجات الحرارة العالية له قيمة في توليد الطاقة لمكونات التوربينات البخارية. تستخدم المفاعلات النووية Inconel 718 لمقاومة الإشعاع, وتشمل تطبيقات السيارات أنظمة العادم ومكونات الشاحن التوربيني.

بالمقارنة مع درجات تكديس الأنابيب (مثلا, API 5L X70), التي تستخدم في الأسس الهيكلية, Inconel 718 محجوز للتطبيقات عالية الأداء حيث تكون التكلفة ثانوية للمتانة. INCOLOY 901 يستخدم في تطبيقات الطيران المماثلة ولكنه أقل ملاءمة لبيئات التآكل الشديد. تضمن قدرة السبائك على التصنيع في أشكال معقدة دورها في الأنظمة الحرجة عبر الصناعات.

المواصفات الفنية وجدول المعلمات

يلخص الجدول التالي المعلمات الرئيسية لـ Inconel 718 للحانات, المطروقات, أوراق, وحلقات, توفير مرجع شامل للمهندسين.

| المعلمة | مواصفات |

|---|---|

| تسمية السبائك | Inconel® 718 (الولايات المتحدة N07718, W. ن. 2.4668) |

| التركيب الكيميائي | ني: 50.0-55.0 ٪, الجمهورية التشيكية: 17.0-21.0 ٪, ملحوظة:: 4.75-5.50 ٪, مو: 2.8-3.3 ٪, منظمة الشفافية الدولية: 0.65-1.15 ٪, ال: 0.2-0.8 ٪, Fe: توازن, ج: ≤0.08 ٪, مينيسوتا: ≤0.35 ٪, الاشتراكية الدولية: ≤0.35 ٪, ف: ≤0.015 ٪, S: ≤0.015 ٪, ب: ≤0.006 ٪ |

| كثافة | 8.19 ز/سم (0.296 رطل/بوصة³) |

| مقاومة الشد (درجة حرارة الغرفة) | ≥1241-1275 ميجا باسكال (180-185 KSI) |

| مقاومة الخضوع (درجة حرارة الغرفة) | ≥1034-1035 ميجا باسكال (150 كسيت) |

| استطالة (درجة حرارة الغرفة) | 12-5 ٪ |

| صلابة | ~ 331 HBW (35 مجلس حقوق الإنسان) |

| قوة تمزق الزحف | عالية في 1300 درجة فهرنهايت (704درجة مئوية) |

| المقاومة للتآكل | ممتاز في التأكسد, غني بالكلوريد, وبيئات الغاز الحامضة |

| مقاومة الأكسدة | ما يصل إلى 1800 درجة فهرنهايت (982درجة مئوية) |

| درجة حرارة العمل الساخنة | 1850-2100 درجة فهرنهايت (1010-1150 درجة مئوية) |

| المعالجة بالحرارة (AMS 5662) | الحل الصلب في 1700-1850 درجة فهرنهايت (927-1010 درجة مئوية), العمر في 1325 درجة فهرنهايت (718درجة مئوية) لمدة 8H, بارد 100 درجة فهرنهايت/ساعة إلى 1150 درجة فهرنهايت (621درجة مئوية), عقد 8H, الهواء بارد |

| قابلية اللحام | معتدل, GTAW/EBW مع AWS A5.14 ERNEFECR-2 Filler |

| المعايير | ASTM B637 (المطروقات), ASTM B670 (ملزمة), AMS 5596, AMS 5662–5664 |

| التطبيقات | الفضاء (أقراص التوربينات, السحابات), النفط والغاز (صمامات, أدوات Wellbore), توليد الطاقة, المفاعلات النووية |

يوفر هذا الجدول نظرة عامة موجزة على خصائص Inconel 718, المساعدة في اختيار المواد لتطبيقات محددة.

التحمل الأبعاد

التحمل الأبعاد لبلاب 718 أشرطة, المطروقات, أوراق, والخواتم ضرورية لضمان الدقة في التصنيع والتطبيق, تحكمها معايير مثل ASTM B637 و ASTM B670. للحانات, ASTM B637 يحدد التحمل ± 0.010 بوصة (± 0.25 مم) لأقطار يصل إلى 1 بوصة (25.4 مم) و ± 0.031 بوصة (± 0.79 مم) لأقطار أكبر (K9 - K12, H8 - H13). الأشرطة السداسية والمربعة لها تحمل ± 0.020 بوصة (± 0.51 مم) لأحجام تصل إلى 2 بوصة (50.8 مم). المطروقات, لكل AMS 5662–5664, الحفاظ على تسامح مماثل, مع المناطق المستعرضة تقتصر على 78 in² (503 سم²) للبارات والممزفات الانتهاء. أوراق, لكل ASTM B670, لديهم تحمل سمك ± 0.005 بوصة (± 0.13 مم) للسماكة ≤0.125 بوصة (3.18 مم) و ± 10 ٪ للأقسام الأكثر سمكا.

الخواتم, في كثير من الأحيان مزورة أو تدحرجت, الالتزام بـ ASTM B637 التحمل, مع تحمل القطر الخارجي من 0.020 بوصة (± 0.51 مم) لأقطار يصل إلى 10 بوصة (254 مم). يقتصر الاستقامة على الحانات 0.050 بوصة لكل قدم (4.17 مم / M), ضمان المحاذاة أثناء الآلات. بالمقارنة مع درجات تكديس الأنابيب (EN10219-2: قطر ± 1 ٪, ± 10 ٪ سمك), إن تفاوضات Inconel 718 أكثر إحكاما بسبب تطبيقاتها الدقيقة. تشطيب السطح, مثل مصقول أو مخلل للحانات وشرات أو مرآة للألواح, يتم التحكم فيها لتلبية معايير الفضاء. هذه التسامح تضمن الإزعاج 718 تفي المكونات بالمتطلبات الصارمة للأنظمة عالية الأداء, تقليل العيوب وضمان الموثوقية.

مقارنة مع incoloy 901 ودرجات تراكم الأنابيب

Inconel 718 غالبًا 901 ودرجات تراكم الأنابيب بسبب تطبيقاتها المتداخلة. INCOLOY 901 (الولايات المتحدة N09901), مع قوة العائد ~ 900 ميجا باسكال وقوة الشد 1150 الآلام والكروب الذهنية, أقل قوة من Inconel 718 (1034-1035 ميجا باسكال العائد, 1241-1275 MPa الشد). النيكل العالي في Inconel 718 (50-55 ٪ مقابل. 40-45 ٪) و niobium (4.75-5.50 ٪) المحتوى يعزز قوته ومقاومة التآكل, خاصة في الأحماض المؤكسدة وبيئات درجات الحرارة العالية. يحسن محتوى الحديد الأعلى لـ Incoloy 901 قابلية التسامح, تسهيل المعالجة, لكنها أقل مقاومة للتآكل الشديد مقارنةً بالبلاب 718.

درجات تراكم الأنابيب مثل EN10219-1 S355JOH (مقاومة الخضوع 355 N / مم²) و API 5L x52 (360 N / مم²) تم تصميمها للتطبيقات الهيكلية, مع محتويات الكربون حتى 0.26% والمنغنيز حتى 1.65%. هذه الدرجات أقل تكلفة بكثير ولكنها تفتقر إلى مقاومة درجات الحرارة العالية والتآكل في Inconel 718, الاعتماد على الطلاء من أجل المتانة. Inconel 718 يستخدم في التطبيقات المتخصصة مثل مكونات التوربينات وآبار الغاز الحامض, في حين أن درجات تكديس الأنابيب مناسبة للمؤسسات والهياكل البحرية. يعتمد الاختيار على المتطلبات البيئية والأداء, مع Inconel 718 تقديم متانة لا مثيل لها للظروف القاسية بتكلفة قاسية.

خصائص Inconel 718 المتفوقة تجعلها مثالية للفضاء والنفط والغاز, بينما incoloy 901 ودرجات تراكم الأنابيب بمثابة بدائل فعالة من حيث التكلفة لتطبيقات أقل تطلبًا.

التحديات والقيود

تأتي خصائص Inconel 718 الاستثنائية مع تحديات تتطلب دراسة متأنية. قابلية اللحام عقبة كبيرة, نظرًا لأن محتوى النيكل والنيوبيوم العالي في السبائك يزيد من التعرض للتكسير الساخن. تقنيات مثل GTAW أو EBW مع AWS A5.14 ERNEFERC-2 Filler, يتم تنفيذها في حالة الحلول, ضرورية لتقليل التكسير, تليها المعالجة الحرارية بعد الليباد. هذا التعقيد يتجاوز التعقيد من incoloy 901, وهو أمر أسهل في اللحام بسبب ارتفاع محتوى الحديد. الآلات هو تحد آخر (المجموعة D-2), تتطلب تصنيعًا تقريبيًا في حالة الحلول والتشطيب بعد الشيخوخة لحساب تقلص الحجم (0.07%).

تكلفة السبائك العالية, مدفوعًا بالنيكل والنيوبيوم, يحد من استخدامه للتطبيقات التي يبرر الأداء النفقات. تعتبر درجات تكديس الأنابيب مثل API 5L X70 أكثر اقتصادا للتطبيقات الهيكلية ولكن لا يمكن أن تتطابق مع مقاومة التآكل في Inconel 718. فوق 1300 درجة فهرنهايت (704درجة مئوية), تنخفض قوة Inconel 718, يستلزم السبائك مثل Inconel 625 لدرجات حرارة أعلى. مقاومة التآكل ممتازة ولكنها أقل فعالية في الأحماض المؤكسدة بقوة مقارنة مع inconel 625. قد تكون هناك حاجة إلى الطلاء الواقي أو الحماية الكاثودية في البيئات البحرية لتمديد عمر الخدمة.

يتم تخفيف هذه التحديات من خلال التصنيع الدقيق, العلاجات الحرارية المناسبة, والتقييمات البيئية, ضمان Inconel 718 يقدم أداء موثوقًا في التطبيقات الهامة مثل الطيران والنفط والغاز.

يجب ان تكون تسجيل الدخول لإضافة تعليق.