بحث حول الأنابيب الفولاذية المركبة المصنوعة من السبائك المقاومة للتآكل والمغطاة داخليًا أو المبطنة لصناعة النفط والغاز

مقدمة: مع التعميق المستمر لاستراتيجية التنقيب عن النفط والغاز في الصين وتنميتها, وقد توسع نطاق الاستغلال تدريجيا إلى أعماق البحار, المناطق ذات الطبقات العميقة والكبريت العالية, وأصبحت ظروف تشغيل خطوط أنابيب النفط والغاز قاسية على نحو متزايد. تآكل خطوط الأنابيب, كعامل رئيسي يقيد التشغيل الآمن والمستقر لصناعة النفط والغاز, تسبب في خسائر اقتصادية ضخمة ومخاطر محتملة على سلامة الصناعة كل عام. كان من الصعب أن تلبي التدابير التقليدية المضادة للتآكل، مثل أنابيب الفولاذ الكربوني العادية ذات الطلاءات، احتياجات مكافحة التآكل على المدى الطويل في ظل ظروف العمل القاسية. أنابيب فولاذية مركبة مصنوعة من سبائك داخلية مكسوة أو مبطنة ومقاومة للتآكل, والتي تدمج القوة العالية للفولاذ الكربوني/الفولاذ منخفض السبائك والمقاومة الممتازة للتآكل للسبائك المقاومة للتآكل, لقد ظهرت مع مرور الوقت وتم استخدامها على نطاق واسع في العديد من مشاريع خطوط أنابيب النفط والغاز الرئيسية. استنادًا إلى تعلمي المهني لمدة ثلاث سنوات في علوم وهندسة المواد وخبرتي التدريبية لمدة أربعة أشهر في إحدى شركات تصنيع مواد خطوط أنابيب النفط والغاز, تركز هذه الورقة على البحث في الأنابيب الفولاذية المركبة المصنوعة من سبائك داخلية أو مبطنة ومقاومة للتآكل, يناقش بشكل منهجي خصائصها, عمليات التحضير, اختبار الأداء, حالات التطبيق واتجاهات التطوير, تهدف إلى توفير مراجع عملية للتطبيق الهندسي والتحسين الفني لهذه الأنابيب الفولاذية المركبة في صناعة النفط والغاز.

4 اختبار أداء الأنابيب الفولاذية المركبة ذات الكسوة الداخلية أو المبطنة والمقاومة للتآكل

يعد اختبار الأداء للأنابيب الفولاذية المركبة المصنوعة من سبائك داخلية أو مبطنة ومقاومة للتآكل بمثابة رابط مهم للتحقق من المنتج جودة والتأكد من قدرتها على التكيف مع ظروف العمل القاسية في صناعة النفط والغاز. يتضمن أداء الأنابيب الفولاذية المركبة بشكل أساسي الخواص الميكانيكية, المقاومة للتآكل, أداء الترابط والسلامة الهيكلية. فقط من خلال اختبار الأداء المنهجي والشامل يمكننا تحديد ما إذا كانت الأنابيب الفولاذية المركبة تلبي متطلبات التطبيقات الهندسية. خلال فترة تدريبي, لقد أتيحت لي الفرصة لدخول مركز الاختبار الخاص بالمؤسسة, المشاركة في العمل المساعد لاختبارات الأداء المختلفة, والتعرف على طرق الاختبار, معايير الاختبار ومعدات الاختبار لأنابيب الصلب المركبة. جنبا إلى جنب مع أحدث GB/T 31940-2025 المعيار الوطني ومواصفات الاختبار الداخلي للمؤسسة, سيركز هذا القسم على عناصر اختبار الأداء الرئيسية, طرق الاختبار ومعايير الاختبار لأنابيب الصلب المركبة, ومشاركة تجربتي الاختبارية.

4.1 اختبار الأداء الميكانيكي

يعد الأداء الميكانيكي للأنابيب الفولاذية المركبة المصنوعة من سبائك داخلية أو مبطنة ومقاومة للتآكل ضمانًا مهمًا للتشغيل الآمن لخط الأنابيب, والتي تشمل بشكل رئيسي قوة الشد, مقاومة الخضوع, استطالة, تأثير صلابة وصلابة. لا ترتبط هذه الخواص الميكانيكية فقط بخصائص المواد للطبقة الأساسية والطبقة المكسوة/المبطنة, ولكنها تتأثر أيضًا بعملية التحضير. يهدف اختبار الأداء الميكانيكي إلى التأكد من أن الأنابيب الفولاذية المركبة تتمتع بالقوة الكافية, المتانة والصلابة لتحمل الضغط المتوسط, التأثير الميكانيكي والأحمال الأخرى أثناء عملية النقل والتشغيل.

أول عنصر لاختبار الأداء الميكانيكي هو اختبار قوة الشد وقوة الخضوع. قوة الشد هي أقصى ضغط يمكن أن تتحمله الأنابيب الفولاذية المركبة قبل أن تنكسر, وقوة الخضوع هي الضغط عندما تنتج الأنابيب الفولاذية المركبة تشوهًا بلاستيكيًا معينًا. تعتمد طريقة الاختبار بشكل أساسي اختبار الشد, والذي يتم إجراؤه باستخدام آلة اختبار الشد العالمية. أثناء الاختبار, يتم قطع الأنابيب الفولاذية المركبة إلى عينات شد قياسية وفقًا للمعايير الوطنية, ويتم تثبيت العينات على آلة اختبار الشد. ثم, تطبق آلة الاختبار حمل شد موحد على العينات بسرعة معينة حتى تنكسر العينات. تقوم آلة الاختبار تلقائيًا بتسجيل بيانات قوة الشد والتشوه أثناء الاختبار, ويحسب قوة الشد وقوة الخضوع وفقا للبيانات. وفقا لمتطلبات GB/T 31940-2025 المعيار الوطني, يجب ألا تقل قوة الشد للأنبوب الفولاذي المركب المغطى أو المبطن الداخلي عن قوة الشد لمادة الطبقة الأساسية, ويجب ألا تقل قوة الخضوع عن 80% من قوة الخضوع لمواد الطبقة الأساسية. على سبيل المثال, إذا كانت الطبقة الأساسية تعتمد سبائك الفولاذ المنخفض Q355 (قوة الشد 470-630MPa, قوة الخضوع 355MPa), يجب ألا تقل قوة الشد للأنابيب الفولاذية المركبة عن 470 ميجا باسكال, ويجب ألا تقل قوة الخضوع عن 284 ميجا باسكال. خلال فترة تدريبي, لقد ساعدت موظفي الاختبار في إعداد عينات الشد, المشبك العينات على آلة الاختبار, وتسجيل بيانات الاختبار. لقد وجدت أن قوة الشد للأنابيب الفولاذية المركبة التي تنتجها المؤسسة عادة ما تكون 5%-10% أعلى من قوة الشد لمواد الطبقة الأساسية, والذي يرجع إلى التأثير التآزري للطبقة المكسوة/المبطنة والطبقة الأساسية.

العنصر الثاني في اختبار الأداء الميكانيكي هو اختبار الاستطالة. الاستطالة هي النسبة المئوية للتشوه الكلي للعينة قبل الكسر, مما يعكس قدرة التشوه البلاستيكي للأنابيب الفولاذية المركبة. كلما زادت الاستطالة, كلما كانت صلابة الأنابيب الفولاذية المركبة أفضل, وأقل احتمالا للكسر تحت تأثير الصدمات والأحمال الأخرى. يتم إجراء اختبار الاستطالة مع اختبار الشد. بعد اختبار الشد, يقوم موظفو الاختبار بقياس طول العينة قبل وبعد الكسر, وحساب الاستطالة وفقا للصيغة: استطالة δ=(L1-L0)/الطول0×100%, حيث L0 هو الطول الأصلي للعينة, و L1 هو طول العينة بعد الكسر. وفقا للمعيار الوطني, يجب ألا تقل استطالة الأنابيب الفولاذية المركبة عن 15%. للأنابيب الفولاذية المركبة ذات الطبقة المغطاة/المبطنة بسبائك النيكل, ألا يقل الاستطالة عن 20% بسبب المتانة الجيدة للسبائك القائمة على النيكل. أثناء الاختبار, لقد وجدت أن استطالة الأنبوب الفولاذي المركب المحضر بعملية لحام السطح عادة ما تكون أعلى من عملية الرش الحراري, وذلك لأن عملية لحام السطح تشكل رابطة معدنية بين الطبقة المكسوة والطبقة الأساسية, وصلابة المركب أفضل.

العنصر الثالث لاختبار الأداء الميكانيكي هو اختبار صلابة الصدمات. متانة التأثير هي قدرة الأنابيب الفولاذية المركبة على امتصاص الطاقة تحت تأثير حمل الصدمات المفاجئ, مما يعكس القدرة المضادة للصدمات للأنابيب الفولاذية المركبة. سيتعرض خط أنابيب النفط والغاز لتأثير ميكانيكي أثناء النقل, التثبيت والتشغيل (مثل الاصطدام أثناء النقل, تأثير موجة الرياح على خطوط الأنابيب البحرية), لذلك من الضروري أن يكون لديك صلابة تأثير جيدة. يتم إجراء اختبار متانة التأثير باستخدام آلة اختبار التأثير, وطريقة الاختبار تعتمد بشكل أساسي اختبار تأثير شاربي. أثناء الاختبار, يتم قطع الأنابيب الفولاذية المركبة إلى عينات تأثير قياسية (الشق V أو الشق U), ويتم وضع العينات في آلة اختبار التأثير. تضرب المطرقة التصادمية لآلة الاختبار العينة بسرعة معينة, وتقوم آلة الاختبار بتسجيل طاقة التأثير التي تمتصها العينة. يتم التعبير عن صلابة التأثير من خلال طاقة التأثير لكل وحدة مساحة مقطعية للعينة. وفقا للمعيار الوطني, يجب ألا تقل صلابة تأثير الأنابيب الفولاذية المركبة في درجة حرارة الغرفة عن 34J/cm². لأنابيب الصلب المركبة المستخدمة في ظروف العمل ذات درجات الحرارة المنخفضة (مثل خطوط الأنابيب البحرية في المناطق الباردة), صلابة التأثير عند درجة حرارة منخفضة (-20درجه مئوية أو -40 درجه مئوية) لا تقل عن 27جول/سم². خلال فترة تدريبي, لقد شاركت في اختبار متانة الصدمات لأنابيب الفولاذ المركبة المستخدمة في المنصات البحرية. وكانت درجة حرارة الاختبار -20 درجة مئوية, وقد استوفت طاقة التأثير لجميع العينات المتطلبات, مما يشير إلى أن الأنابيب الفولاذية المركبة تتمتع بصلابة جيدة عند التعرض لدرجات الحرارة المنخفضة.

العنصر الرابع لاختبار الأداء الميكانيكي هو اختبار الصلابة. الصلابة هي قدرة الأنابيب الفولاذية المركبة على مقاومة المسافة البادئة للأشياء الخارجية, مما يعكس مقاومة التآكل ومقاومة التشوه للأنابيب الفولاذية المركبة. سيتم تنظيف الجدار الداخلي لخط أنابيب النفط والغاز بواسطة وسيلة النقل, لذا فإن الطبقة المكسوة/المبطنة تحتاج إلى صلابة معينة لمقاومة التآكل. يتم إجراء اختبار الصلابة باستخدام جهاز اختبار الصلابة, وتشمل طرق الاختبار الشائعة اختبار صلابة برينل, اختبار صلابة روكويل واختبار صلابة فيكرز. للطبقة المكسوة/المبطنة من الأنابيب الفولاذية المركبة, عادة ما يتم اعتماد اختبار صلابة فيكرز بسبب دقة الاختبار العالية والضرر البسيط الذي يلحق بالعينة. أثناء الاختبار, يستخدم موظفو الاختبار جهاز اختبار صلابة فيكرز لتطبيق حمل معين على سطح الطبقة المكسوة/المبطنة, وقياس الطول القطري للمسافة البادئة, ثم احسب قيمة صلابة فيكرز (الجهد العالي). وفقا للمعايير الداخلية للمؤسسة, يجب أن تكون صلابة فيكرز للطبقة المكسوة/المبطنة بالفولاذ المقاوم للصدأ 316L بين 180-220HV, صلابة فيكرز من Inconel 625 يجب أن تكون الطبقة المكسوة/المبطنة المصنوعة من سبائك النيكل بين 220-260 فولت, وصلابة فيكرز للطبقة الأساسية (Q355 سبائك الصلب منخفضة) يجب أن يكون بين 140-180HV. أثناء الاختبار, لقد وجدت أن صلابة طبقة الكسوة المحضرة بعملية الرش الحراري أعلى قليلاً من تلك الخاصة بعملية لحام السطح, وذلك لأن عملية الرش الحراري تشكل بنية كثيفة بعد التبريد السريع للمسحوق المنصهر, مما يؤدي إلى صلابة أعلى.

تجدر الإشارة إلى أن اختبار الأداء الميكانيكي للأنابيب الفولاذية المركبة يحتاج إلى الاهتمام بموضع أخذ العينات وطريقة أخذ العينات. يجب أخذ العينات من مواقع مختلفة للأنابيب الفولاذية المركبة (مثل الجزء الأوسط, الجزء النهاية) للتأكد من تمثيلية العينات. وفي الوقت نفسه, يجب أن تتجنب طريقة أخذ العينات إتلاف الطبقة المكسوة/المبطنة والواجهة بين الطبقة المكسوة/المبطنة والطبقة الأساسية, حتى لا تؤثر على نتائج الاختبار. خلال فترة تدريبي, أخبرني موظفو الاختبار أن عمل أخذ العينات مهم جدًا. إذا كان موضع أخذ العينات غير مناسب أو كانت طريقة أخذ العينات غير صحيحة, سيؤدي إلى نتائج اختبار غير دقيقة, مما سيؤثر على حكم المنتج جودة.

4.2 اختبار مقاومة التآكل

مقاومة التآكل هي الأداء الأساسي للأنابيب الفولاذية المركبة ذات السبائك الداخلية المغطاة أو المبطنة المقاومة للتآكل, والذي يحدد بشكل مباشر عمر خدمة الأنابيب الفولاذية المركبة في ظروف العمل القاسية لصناعة النفط والغاز. يهدف اختبار مقاومة التآكل إلى محاكاة بيئة وبيئة العمل الفعلية, اختبار معدل التآكل وشكل التآكل للأنابيب الفولاذية المركبة, والتحقق مما إذا كان يمكن أن يقاوم تآكل الوسط المسببة للتآكل. وفقا لآليات التآكل المختلفة وظروف العمل, يشمل اختبار مقاومة التآكل للأنابيب الفولاذية المركبة بشكل أساسي اختبار التآكل الكهروكيميائي, اختبار التآكل الغمر, اختبار تكسير التآكل الإجهادي واختبار التكسير الناجم عن الهيدروجين. خلال فترة تدريبي, شاركت في العمل المساعد لاختبار التآكل الغاطس واختبار التآكل الكهروكيميائي, وتعرفت على مبادئ الاختبار وطرق اختبار التكسير الناتج عن التآكل الإجهادي واختبار التكسير الناجم عن الهيدروجين.

العنصر الأول في اختبار مقاومة التآكل هو اختبار التآكل الكهروكيميائي. التآكل الكهروكيميائي هو النوع الأكثر شيوعًا للتآكل في خطوط أنابيب النفط والغاز, لذلك يعد اختبار التآكل الكهروكيميائي طريقة مهمة لتقييم مقاومة التآكل للأنابيب الفولاذية المركبة. يتضمن اختبار التآكل الكهروكيميائي بشكل أساسي اختبار منحنى الاستقطاب والتحليل الطيفي للمقاومة الكهروكيميائية (EIS) اختبار, والتي يتم تنفيذها باستخدام محطة العمل الكهروكيميائية. المبدأ الأساسي لاختبار منحنى الاستقطاب هو تطبيق إمكانات معينة على عينة الأنابيب الفولاذية المركبة (القطب العامل) في وسط التآكل المحاكى, قياس الكثافة الحالية المقابلة, ورسم منحنى الاستقطاب. يمكن أن يعكس منحنى الاستقطاب معدل التآكل وميل التآكل للعينة. كلما انخفضت كثافة تيار التآكل, كلما كانت مقاومة العينة للتآكل أفضل. يتمثل اختبار التحليل الطيفي للمقاومة الكهروكيميائية في تطبيق تيار متناوب ذو سعة صغيرة على القطب العامل, قياس مقاومة العينة عند ترددات مختلفة, وتحليل عملية التآكل ومقاومة التآكل للعينة باستخدام طيف المعاوقة. أثناء الاختبار, يتم قطع عينة الأنابيب الفولاذية المركبة إلى حجم معين, ويتم معالجة سطح العينة (مصقول, تنظيفها), ثم يتم غمر العينة في وسط التآكل المحاكى (مثل محلول يحتوي على كبريتيد الهيدروجين, ثاني أكسيد الكربون, أيونات الكلوريد, إلخ). يتم إدخال القطب المرجعي والقطب المساعد في الوسط, ويتم توصيل الأقطاب الكهربائية الثلاثة بمحطة العمل الكهروكيميائية للاختبار. وفقا للمعايير الداخلية للمؤسسة, يجب ألا تكون كثافة تيار التآكل لعينة الأنابيب الفولاذية المركبة في وسط حقل غاز الكبريت عالي الكبريت المحاكى أكبر من 1.0×10⁻⁶A/cm². خلال فترة تدريبي, لقد ساعدت موظفي الاختبار في إعداد وسط التآكل المحاكى, تلميع سطح العينة, وتوصيل القطب, ولاحظ عملية اختبار محطة العمل الكهروكيميائية. أظهرت نتائج الاختبار أن كثافة تيار التآكل للأنابيب الفولاذية المركبة مع مادة الإنكونيل 625 كانت الطبقة المكسوة بسبائك النيكل أقل بكثير من المتطلبات القياسية, مما يشير إلى أنه يتمتع بمقاومة ممتازة للتآكل الكهروكيميائي.

العنصر الثاني في اختبار مقاومة التآكل هو اختبار التآكل الغاطس. اختبار التآكل بالغمر هو طريقة بسيطة وبديهية لاختبار مقاومة التآكل, وهو غمر عينة الأنابيب الفولاذية المركبة في وسط التآكل المحاكي, وضعه في بيئة درجة حرارة ثابتة لفترة معينة, ومن ثم مراقبة شكل التآكل للعينة وحساب معدل التآكل. يمكن لهذه الطريقة محاكاة عملية التآكل طويلة المدى للأنابيب الفولاذية المركبة في وسط ظروف العمل الفعلية. أثناء الاختبار, يتم قطع عينة الأنابيب الفولاذية المركبة إلى عينات قياسية, ومساحة السطح, يتم قياس الوزن والمعلمات الأخرى للعينة قبل الغمر. ثم, يتم غمر العينة في وسط التآكل المحاكى (تتوافق التركيبة المتوسطة ودرجة الحرارة مع ظروف العمل الفعلية), ويتم استبدال الوسط بانتظام لضمان ثبات تركيبة الوسط. بعد الغمر لفترة معينة (عادة 720 ساعات أو 1000 ساعات), يتم إخراج العينة, يتم تنظيف منتج التآكل الموجود على السطح, ويتم قياس وزن العينة بعد التآكل. يتم حساب معدل التآكل وفقًا للصيغة: معدل التآكل الخامس=(م0-م1)/(س × ر), حيث m0 هو وزن العينة قبل التآكل, m1 هو وزن العينة بعد التآكل, S هي مساحة سطح العينة, و t هو وقت الغمر. وفقا للمعيار الوطني, يجب ألا يزيد معدل التآكل الموحد للأنابيب الفولاذية المركبة في وسط التآكل المحاكى عن 0.01 مم/أ. للأنابيب الفولاذية المركبة المستخدمة في حقول الغاز ذات الكبريت العالي جدًا, يجب ألا يزيد معدل التآكل الموحد عن 0.005 مم/أ. خلال فترة تدريبي, لقد شاركت في اختبار التآكل الغاطس للأنابيب الفولاذية المركبة المبطنة بالفولاذ المقاوم للصدأ 316L. وكان وقت الغمر 720 ساعات, وكان الوسط المحاكى عبارة عن محلول يحتوي على ثاني أكسيد الكربون وأيونات الكلوريد, وكانت درجة حرارة الاختبار 80 درجة مئوية. بعد الاختبار, وكان سطح العينة أملس دون أي آثار للتآكل, وكان معدل التآكل أقل بكثير من المتطلبات القياسية, مما يشير إلى أن الأنابيب الفولاذية المركبة تتمتع بمقاومة جيدة للتآكل أثناء الغمر.

العنصر الثالث في اختبار مقاومة التآكل هو التكسير الناتج عن التآكل الإجهادي (SSC) اختبار. كما ذكرنا سابقا, يعتبر تكسير التآكل الإجهادي أحد أشكال التآكل الخطيرة للغاية, وهو أمر سهل التسبب في فشل مفاجئ لخط الأنابيب. ولذلك, يعد اختبار التكسير الناتج عن التآكل الإجهادي أحد عناصر الاختبار الأساسية للأنابيب الفولاذية المركبة المستخدمة في الأنابيب عالية الكبريت, ظروف عمل أيونات عالية الكلوريد. يتم إجراء اختبار تكسير التآكل الإجهادي وفقًا لمتطلبات معيار NACE TM0177 (المعيار الدولي المعتمد لاختبار التكسير الناتج عن التآكل الإجهادي), وتعتمد طريقة الاختبار بشكل أساسي طريقة الشعاع المنحني أو طريقة تحميل الشد. أثناء الاختبار, تتم معالجة عينة الأنابيب الفولاذية المركبة في عينة شعاع منحنية قياسية أو عينة شد, ويتم تطبيق إجهاد شد معين على العينة (الإجهاد عادة 80% من قوة الخضوع للعينة). ثم, يتم غمر العينة في وسط التآكل الناتج عن الإجهاد المحاكى (مثل NACE الحل, وهو محلول يحتوي على كبريتيد الهيدروجين وأيونات الكلوريد) عند درجة حرارة وضغط معينين. يتم الاحتفاظ بالعينة في الوسط لفترة معينة (عادة 720 ساعات), ومن ثم يتم إخراج العينة لمعرفة ما إذا كان هناك تشققات على سطح العينة وداخلها. إذا لم يكن هناك الشقوق, إنه يشير إلى أن الأنابيب الفولاذية المركبة تتمتع بمقاومة جيدة للتآكل الناتج عن الإجهاد. خلال فترة تدريبي, علمت أن المؤسسة تجري اختبارات التكسير الناتج عن التآكل الإجهادي على جميع الأنابيب الفولاذية المركبة المستخدمة في حقول الغاز ذات الكبريت العالي جدًا. أظهرت نتائج الاختبار أن الأنابيب الفولاذية المركبة مع مادة Inconel 625 لم يكن للطبقة المكسوة بسبائك النيكل أي شقوق بعد ذلك 720 ساعات من الاختبار, مما يشير إلى أنه يمكن أن يقاوم بشكل فعال التشقق الناتج عن التآكل الإجهادي.

العنصر الرابع في اختبار مقاومة التآكل هو التكسير الناتج عن الهيدروجين (هذا) اختبار. يعد التشقق الناتج عن الهيدروجين أيضًا أحد أشكال التآكل الخطيرة الشائعة لأنابيب النفط والغاز, والذي غالبًا ما يكون مصحوبًا بالتشقق الناتج عن التآكل الإجهادي. يتم إجراء اختبار التكسير الناتج عن الهيدروجين وفقًا لمتطلبات معيار NACE TM0284, وطريقة الاختبار تعتمد بشكل أساسي طريقة الغمر. أثناء الاختبار, يتم قطع عينة الأنابيب الفولاذية المركبة إلى عينات قياسية, ويتم غمر العينة في وسط التكسير المحرض بالهيدروجين (مثل محلول يحتوي على كبريتيد الهيدروجين والرطوبة) عند درجة حرارة وضغط معينين. يتم الاحتفاظ بالعينة في الوسط لفترة معينة (عادة 96 ساعات), ومن ثم يتم إخراج العينة لمعرفة ما إذا كان هناك انتفاخات, الشقوق والعيوب الأخرى على السطح وداخل العينة. وفي الوقت نفسه, يتم قطع العينة وصقلها لملاحظة العيوب الداخلية تحت المجهر. وفقا للمعيار, يجب ألا تحتوي عينة الأنابيب الفولاذية المركبة على عيوب تكسير واضحة ناجمة عن الهيدروجين بعد الاختبار. خلال فترة تدريبي, لقد لاحظت اختبار التكسير الناتج عن الهيدروجين لأنابيب الصلب المركبة. كان وسط الاختبار عبارة عن محلول يحتوي على تركيز عالٍ من كبريتيد الهيدروجين, وكانت درجة حرارة الاختبار 25 درجة مئوية. بعد الاختبار, تم قطع العينات ومراقبتها, ولم يتم العثور على أي عيوب تكسير ناجمة عن الهيدروجين, مما يشير إلى أن الأنابيب الفولاذية المركبة تتمتع بمقاومة جيدة للتشقق الناجم عن الهيدروجين.

بالإضافة, للأنابيب الفولاذية المركبة المستخدمة في منصات النفط والغاز البحرية, تقوم المؤسسة أيضًا بإجراء اختبارات التآكل البحري, الذي يحاكي البيئة البحرية (غمر مياه البحر, التآكل الجوي البحري) لاختبار مقاومة التآكل للأنابيب الفولاذية المركبة. يتم إجراء اختبار التآكل البحري عن طريق غمر العينة في مياه البحر الطبيعية أو مياه البحر المحاكية, ووضعها في بيئة جوية بحرية لفترة طويلة (عادة 6 أشهر ل 1 عام), ثم مراقبة شكل التآكل وحساب معدل التآكل. يمكن أن يعكس هذا الاختبار بشكل أكثر واقعية مقاومة التآكل للأنابيب الفولاذية المركبة في البيئة البحرية. خلال فترة تدريبي, رأيت أن المؤسسة لديها موقع خاص لاختبار التآكل البحري, ويجري اختبار عدد كبير من عينات الأنابيب الفولاذية المركبة في البيئة البحرية المحاكاة.

يجب التأكيد على أن اختبار مقاومة التآكل للأنابيب الفولاذية المركبة يحتاج إلى التحكم الصارم في ظروف الاختبار (تكوين متوسط, درجة حرارة, الضغط, وقت), مما يؤثر بشكل مباشر على نتائج الاختبار. يجب أن تكون ظروف الاختبار متوافقة مع ظروف العمل الفعلية لخط الأنابيب, بحيث تعكس نتائج الاختبار حقًا مقاومة التآكل للأنابيب الفولاذية المركبة في عملية التطبيق الفعلية. خلال فترة تدريبي, أخبرني موظفو الاختبار أنه يجب التحكم بشكل صارم في كل معلمة من معلمات اختبار مقاومة التآكل, وأي انحراف سيؤدي إلى نتائج اختبار غير دقيقة, مما سيؤثر على اختيار وتطبيق الأنابيب الفولاذية المركبة في الهندسة. بالإضافة, يحتاج اختبار مقاومة التآكل للأنابيب الفولاذية المركبة أيضًا إلى الاهتمام بحماية عينات الاختبار. أثناء عملية إعداد العينة واختبارها, من الضروري تجنب الأضرار الاصطناعية للطبقة المكسوة / المبطنة, حتى لا تؤثر على نتائج الاختبار. على سبيل المثال, أثناء عملية تلميع العينة, من الضروري التحكم في قوة التلميع لتجنب خدش الطبقة المكسوة/المبطنة أو تعريض الطبقة الأساسية, الأمر الذي سيؤدي إلى تقييم غير دقيق لمقاومة التآكل.

4.3 اختبار أداء الترابط

أداء الترابط بين الطبقة الأساسية (الكربون الصلب / سبائك الصلب المنخفض) والطبقة المكسوة / المبطنة (سبيكة مقاومة للتآكل) هو الضمان الأساسي للأداء العام للأنابيب الفولاذية المركبة المغطاة أو المبطنة. إذا كان أداء الترابط ضعيفا, سوف تتقشر الطبقة المكسوة/المبطنة من الطبقة الأساسية أثناء النقل, التثبيت أو التشغيل, تعريض الطبقة الأساسية للوسائط المسببة للتآكل مما يؤدي إلى التآكل السريع وفشل خط الأنابيب. ولذلك, يعد اختبار أداء الترابط جزءًا لا غنى عنه في اختبار الأداء الشامل لأنابيب الصلب المركبة. خلال فترة تدريبي, لقد شاركت في العمل المساعد لاختبار أداء الترابط, وتعرفت على طرق الاختبار الرئيسية, المعايير ونقاط الاهتمام الرئيسية, والتي يتم دمجها مع تجربة الاختبار الفعلية للمؤسسة وGB/T 31940-2025 المعيار الوطني للتوضيح بالتفصيل.

يقوم اختبار أداء الترابط لأنابيب الصلب المركبة بشكل أساسي بتقييم قوة الترابط بين الطبقة الأساسية والطبقة المكسوة/المبطنة, فضلا عن سلامة واجهة الترابط. وتشمل طرق الاختبار الرئيسية اختبار القص الشد, اختبار التقشير والمراقبة المعدنية, من بينها اختبار القص الشد واختبار التقشير هما أكثر طرق الاختبار الكمي استخدامًا, والمراقبة المعدنية هي طريقة اختبار نوعية لتكملة حالة الترابط والتحقق منها. تتوافق عمليات التحضير المختلفة مع متطلبات قوة الترابط المختلفة, وستقوم المؤسسة بصياغة معايير الاختبار المستهدفة وفقًا لنوع المنتج.

أول طريقة شائعة لاختبار أداء الترابط هي اختبار القص الشد, والذي يستخدم بشكل أساسي لاختبار قوة رابطة القص بين الطبقة الأساسية والطبقة المكسوة/المبطنة. هذه الطريقة مناسبة لجميع أنواع الأنابيب الفولاذية المركبة المغطاة أو المبطنة داخليًا, خاصة بالنسبة للأنابيب الفولاذية المركبة المحضرة بعمليات الربط المعدنية (مثل لحام السطح, الكسوة الانفجار, الكسوة المتداول الساخنة). مبدأ الاختبار هو قطع الأنابيب الفولاذية المركبة إلى عينات قص الشد القياسية, والتي يمكن أن تعكس بشكل كامل واجهة الترابط بين الطبقة الأساسية والطبقة المغطاة/المبطنة. ثم, يتم تثبيت العينة على آلة اختبار الشد العالمية, ويتم تطبيق حمل القص الموحد على طول الاتجاه الموازي لواجهة الربط حتى يتم فصل واجهة الربط أو تلف العينة. تقوم آلة الاختبار تلقائيًا بتسجيل الحد الأقصى لحمل القص, ويتم حساب قوة رابطة القص وفقًا لمساحة المقطع العرضي لواجهة الترابط. وفقا لمتطلبات GB/T 31940-2025 المعيار الوطني, يجب ألا تقل قوة رابطة القص للأنابيب الفولاذية المركبة ذات الكسوة الداخلية المحضرة بعمليات الربط المعدنية عن 200 ميجا باسكال, وقوة ترابط القص للأنابيب الفولاذية المركبة المبطنة المحضرة بعمليات الربط الميكانيكية (مثل توسيع الأنابيب الهيدروليكية) لا تقل عن 150 ميجا باسكال. خلال فترة تدريبي, لقد ساعدت موظفي الاختبار في قطع عينات القص الشدية ومعالجتها, ولاحظ عملية الاختبار. لقد وجدت أن قوة ترابط القص للأنابيب الفولاذية المركبة المحضرة بعملية الكسوة الانفجارية كانت الأعلى, تصل عادة إلى أكثر من 300MPa, بينما كانت قوة ترابط القص للأنابيب الفولاذية المركبة المحضرة بعملية تمديد الأنبوب الهيدروليكي حوالي 160-180MPa, والتي استوفت جميع المتطلبات القياسية.

الطريقة الثانية الشائعة لاختبار أداء الترابط هي اختبار التقشير, والذي يستخدم بشكل أساسي لاختبار قوة التقشير بين الطبقة الأساسية والطبقة المكسوة/المبطنة. هذه الطريقة مناسبة أكثر للأنابيب الفولاذية المركبة التي يتم تحضيرها عن طريق عمليات الربط أو الربط الميكانيكية (مثل توسيع الأنابيب الهيدروليكية, طريقة ربط البطانة), ويمكن تطبيقه أيضًا على الأنابيب الفولاذية المركبة ذات الطبقة الرقيقة/المبطنة. مبدأ الاختبار هو قطع الأنابيب الفولاذية المركبة إلى عينات تقشير قياسية, وافصل أحد طرفي الطبقة المكسوة/المبطنة عن الطبقة الأساسية مسبقًا. ثم, ثبت الطبقة الأساسية والطبقة المكسوة/المبطنة من العينة على مشبكي آلة اختبار الشد العالمية على التوالي, وقم بتطبيق حمل شد موحد على طول الاتجاه العمودي على واجهة الترابط لتقشير الطبقة المكسوة/المبطنة من الطبقة الأساسية. تسجل آلة الاختبار حمل التقشير أثناء عملية التقشير بأكملها, ومتوسط حمل التقشير لكل وحدة عرض هو قوة التقشير. وفقا للمعايير الداخلية للمؤسسة, يجب ألا تقل قوة التقشير للأنابيب الفولاذية المركبة المبطنة المجهزة بعملية تمديد الأنبوب الهيدروليكي عن 15 نيوتن / مم, ويجب ألا تقل قوة التقشير للأنابيب الفولاذية المركبة المحضرة بطريقة البطانة الرابطة عن 10 نيوتن / مم. أثناء الاختبار, لقد وجدت أنه إذا لم تكن المعالجة المسبقة للطبقة الأساسية والطبقة المغطاة/المبطنة في مكانها الصحيح, سيتم تقليل قوة التقشير بشكل ملحوظ, وحتى الطبقة المكسوة/المبطنة يمكن تقشيرها يدويًا, مما يشير تمامًا إلى أن المعالجة المسبقة هي المفتاح لضمان أداء الترابط.

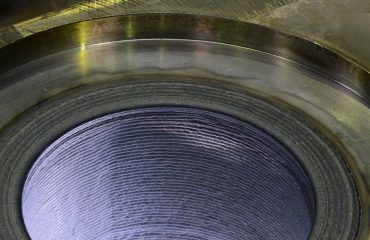

الطريقة الثالثة لاختبار أداء الترابط هي المراقبة المعدنية, وهي طريقة اختبار نوعية تستخدم لمراقبة حالة واجهة الترابط للأنابيب الفولاذية المركبة. يمكن لهذه الطريقة ملاحظة ما إذا كانت هناك عيوب مثل الفجوات بشكل مباشر, المسام, الشقوق وطبقات الأكسيد في واجهة الترابط, ويمكن أيضًا ملاحظة تجانس سمك الطبقة المغطاة / المبطنة وحالة التفاعل المعدني في الواجهة (لعمليات الربط المعدنية). خطوات الاختبار هي: قطع الأنابيب الفولاذية المركبة إلى عينات ميتالوغرافية صغيرة, طحن وتلميع العينات لجعل واجهة الترابط واضحة, ثم قم بحفر العينات باستخدام أداة نقش خاصة (يتم اختيار منقوشات مختلفة وفقًا للطبقة الأساسية ومواد الطبقة المكسوة/المبطنة), وأخيراً مراقبة واجهة الترابط تحت المجهر الضوئي أو المجهر الإلكتروني الماسح (من). خلال فترة تدريبي, لقد تعلمت طحن وتلميع العينات المعدنية تحت إشراف سيد الاختبار, ولاحظوا واجهة الترابط للأنابيب الفولاذية المركبة المحضرة بعمليات مختلفة تحت المجهر. على سبيل المثال, كانت واجهة الترابط للأنابيب الفولاذية المركبة المحضرة بعملية لحام السطح مستمرة وكثيفة, مع عدم وجود عيوب واضحة, وتشكلت طبقة تفاعل معدنية رقيقة عند الواجهة; تم تركيب واجهة الترابط للأنابيب الفولاذية المركبة التي تم إعدادها بواسطة عملية توسيع الأنابيب الهيدروليكية بشكل وثيق, مع عدم وجود ثغرات, ولكن لم يتم تشكيل طبقة التفاعل المعدنية.

بالإضافة إلى طرق الاختبار الثلاثة الرئيسية المذكورة أعلاه, تقوم المؤسسة أيضًا بإجراء فحص أداء الترابط عن طريق الاختبار بالموجات فوق الصوتية. الاختبار بالموجات فوق الصوتية هو طريقة اختبار غير مدمرة, والتي يمكنها اكتشاف عيوب الترابط الداخلي لأنابيب الصلب المركبة (مثل فجوات الواجهة, تقشير, إلخ) دون الإضرار بالعينات. هذه الطريقة مناسبة لفحص الدفعة من الأنابيب الفولاذية المركبة الجاهزة, ويمكنه فحص المنتجات غير المؤهلة التي بها عيوب في الترابط بسرعة. خلال فترة تدريبي, لقد لاحظت أن الموظفين الفنيين يستخدمون معدات الكشف عن العيوب بالموجات فوق الصوتية للكشف عن أداء الترابط لأنابيب الصلب المركبة. يمكن للمعدات عرض حالة واجهة الترابط من خلال الصور, ويمكن للموظفين الفنيين الحكم على ما إذا كانت هناك عيوب في الترابط وفقًا لخصائص الصورة. تتميز هذه الطريقة بمزايا كفاءة الكشف العالية, عدم التدمير والتطبيق على نطاق واسع, وأصبحت طريقة مساعدة مهمة لاختبار أداء الترابط.

تجدر الإشارة إلى أن اختبار أداء الترابط لأنابيب الصلب المركبة يحتاج أيضًا إلى الاهتمام بموضع أخذ العينات وطريقة أخذ العينات, وهو ما يتوافق مع اختبار الأداء الميكانيكي. يجب أخذ العينات من مواضع مختلفة للأنابيب الفولاذية المركبة لضمان تمثيل نتائج الاختبار. وفي الوقت نفسه, يجب أن تتجنب عملية أخذ العينات ومعالجتها إتلاف واجهة الربط, حتى لا يؤثر على دقة نتائج الاختبار. خلال فترة تدريبي, وأكد سيد الاختبار أن أداء الترابط لأنابيب الصلب المركبة يتأثر بعدة عوامل, بما في ذلك جودة المواد الخام, تأثير ما قبل العلاج, التحكم في معلمات العملية وجودة ما بعد المعالجة. ولذلك, فقط من خلال التحكم الصارم في كل رابط في عملية التحضير يمكن ضمان أداء الترابط للأنابيب الفولاذية المركبة لتلبية المتطلبات.

4.4 اختبار السلامة الهيكلية

تشير السلامة الهيكلية للأنابيب الفولاذية المركبة المصنوعة من سبائك داخلية أو مبطنة ومقاومة للتآكل إلى اكتمال وتوحيد الهيكل العام للأنابيب الفولاذية المركبة, بما في ذلك دقة الأبعاد للأنبوب, توحيد سمك الطبقة المكسوة / المبطنة, عدم وجود عيوب داخلية وسطحية, وتركيز الطبقة الأساسية والطبقة المكسوة / المبطنة. تعد السلامة الهيكلية شرطًا أساسيًا مهمًا للتشغيل الآمن للأنابيب الفولاذية المركبة. إذا كان هناك عيوب هيكلية (مثل سمك غير متساوي للطبقة المكسوة / المبطنة, الشقوق الداخلية, الانحراف, إلخ), سيؤدي ذلك إلى توزيع الضغط غير المتكافئ لخط الأنابيب أثناء التشغيل, تسريع التآكل والضرر, وحتى تسبب تسرب خط الأنابيب. ولذلك, يعد اختبار السلامة الهيكلية جزءًا مهمًا من اختبار أداء الأنابيب الفولاذية المركبة. بالإضافة إلى خبرتي في التدريب الداخلي ومواصفات الاختبار الخاصة بالمؤسسة, سيشرح هذا القسم عناصر الاختبار الرئيسية, طرق ومعايير اختبار السلامة الهيكلية.

العنصر الأول في اختبار السلامة الهيكلية هو اختبار دقة الأبعاد, والذي يتضمن بشكل أساسي اختبار قطر الأنبوب, سمك الجدار, طول, البيضاوية والتركيز. تؤثر معلمات الأبعاد هذه بشكل مباشر على تركيب ومطابقة أداء الأنابيب الفولاذية المركبة في الهندسة, وتؤثر أيضًا على قدرة تحمل الضغط وعمر خدمة خط الأنابيب. يتم تنفيذ طرق الاختبار بشكل أساسي باستخدام أدوات القياس الاحترافية, مثل الفرجار, ميكرومتر, تدابير الشريط, أجهزة قياس البيضاوية وأجهزة قياس التركيز. لاختبار القطر, يتم قياس القطر الخارجي والقطر الداخلي للأنبوب الفولاذي المركب في مواضع مختلفة (عادة عند كلا الطرفين والجزء الأوسط من الأنبوب), ويتم أخذ القيمة المتوسطة للتأكد من أن انحراف القطر ضمن النطاق القياسي. وفقًا لـ GB/T 31940-2025 المعيار الوطني, يجب ألا يتجاوز انحراف قطر الأنابيب الفولاذية المركبة ±1% من القطر الاسمي. لاختبار سمك الجدار, يتم قياس سمك جدار الأنبوب في نقاط متعددة على طول محيط وطول الأنبوب للتأكد من تجانس سمك الجدار. يجب ألا يتجاوز انحراف سمك الجدار ±5% من سمك الجدار الاسمي. خلال فترة تدريبي, كنت مسؤولاً عن مساعدة موظفي الاختبار في قياس سمك جدار الأنابيب الفولاذية المركبة بالميكرومتر, وتسجيل بيانات القياس. لقد وجدت أن تجانس سمك الجدار للأنابيب الفولاذية المركبة المحضرة بعملية الكسوة بالدرفلة على الساخن هو الأفضل, وكان الانحراف في الأساس ضمن ±3%.

العنصر الثاني لاختبار السلامة الهيكلية هو اختبار تجانس سمك الطبقة المكسوة/المبطنة. يؤثر تجانس سمك الطبقة المكسوة/المبطنة بشكل مباشر على مقاومة التآكل للأنابيب الفولاذية المركبة. إذا كان سمك الطبقة المكسوة/المبطنة غير متساوي, سوف يتآكل الجزء الرقيق بسرعة, تعريض الطبقة الأساسية, مما أدى إلى فشل كامل لخط الأنابيب. تتضمن طرق الاختبار بشكل أساسي قياس السماكة بالموجات فوق الصوتية, قياس سمك التصوير الشعاعي والمراقبة المعدنية. فيما بينها, قياس سمك بالموجات فوق الصوتية هو الأسلوب الأكثر استخداماً, والتي لها مزايا عدم التدمير, كفاءة عالية ودقة عالية. مبدأ الاختبار هو استخدام الموجات فوق الصوتية للإرسال عبر الطبقة المكسوة/المبطنة, وحساب سمك الطبقة المكسوة/المبطنة وفقًا للفارق الزمني بين الموجة فوق الصوتية المنعكسة من سطح الطبقة المكسوة/المبطنة وواجهة الترابط. أثناء الاختبار, سيقوم موظفو الاختبار بقياس سمك الطبقة المغطاة/المبطنة في نقاط متعددة (على الأقل 20 نقطة لكل متر) على طول محيط وطول الأنابيب الفولاذية المركبة, وحساب انحراف سمك. وفقا للمعايير الداخلية للمؤسسة, يجب ألا يتجاوز انحراف سمك الطبقة المكسوة/المبطنة ±10% من السمك الاسمي, ويجب ألا يقل الحد الأدنى لسمك الطبقة المكسوة/المبطنة عن 80% من سمك الاسمي. خلال فترة تدريبي, لقد تعلمت استخدام أداة قياس السماكة بالموجات فوق الصوتية لقياس سماكة الطبقة المكسوة بتوجيه من موظفي الاختبار, وأتقن مهارات التشغيل الأساسية للأداة.

العنصر الثالث لاختبار السلامة الهيكلية هو اكتشاف العيوب السطحية والداخلية, والذي يستخدم بشكل أساسي لاكتشاف ما إذا كانت هناك عيوب مثل الشقوق, المسام, الادراج, تقشير وخدوش على الأسطح الداخلية والخارجية للأنبوب الفولاذي المركب وداخل الأنبوب. تنقسم طرق الكشف إلى اكتشاف العيوب السطحية والكشف عن العيوب الداخلية. يتضمن اكتشاف عيوب السطح بشكل أساسي الفحص البصري, الكشف عن عيوب الجسيمات المغناطيسية والكشف عن عيوب الاختراق. الفحص البصري هو طريقة الكشف الأساسية, والذي يستخدم للتحقق من العيوب السطحية الواضحة (مثل الخدوش, نتوءات, تقشير) من الأنابيب الفولاذية المركبة. خلال فترة تدريبي, لقد شاركت في الفحص البصري للأنابيب الفولاذية المركبة, وفحص الأسطح الداخلية والخارجية للأنبوب بمساعدة المنظار (للسطح الداخلي). يتم استخدام الكشف عن عيوب الجسيمات المغناطيسية والكشف عن عيوب الاختراق للكشف عن العيوب السطحية والقريبة من السطح (مثل الشقوق الصغيرة) التي ليس من السهل العثور عليها عن طريق الفحص البصري. هاتان الطريقتان مناسبتان للكشف عن العيوب السطحية للمواد المغناطيسية (مثل طبقة القاعدة من الفولاذ الكربوني والطبقة المغطاة/المبطنة بالفولاذ المقاوم للصدأ).

يشمل الكشف عن الخلل الداخلي بشكل أساسي الكشف عن الخلل بالموجات فوق الصوتية والكشف عن الخلل في التصوير الشعاعي, وهي أهم طرق الكشف غير المتلفة للأنابيب الفولاذية المركبة. يستخدم كشف الخلل بالموجات فوق الصوتية بشكل أساسي للكشف عن العيوب الداخلية مثل الشقوق الداخلية, المسام, الادراج وتقشير واجهة الأنابيب الفولاذية المركبة. مبدأ الاختبار هو استخدام الموجات فوق الصوتية للإرسال عبر الأنابيب الفولاذية المركبة, وسوف تعكس العيوب وتنكسر الموجات فوق الصوتية, وذلك للحكم على الموقف, حجم وشكل العيوب. يستخدم الكشف عن العيوب الإشعاعية بشكل أساسي للكشف عن العيوب الداخلية للأنابيب الفولاذية المركبة ذات الجدران السميكة, ويمكن أن تظهر بوضوح حالة الخلل الداخلي للأنبوب. مبدأ الاختبار هو استخدام الأشعة السينية أو أشعة جاما لاختراق الأنابيب الفولاذية المركبة, وسوف تؤثر العيوب على قدرة اختراق الأشعة, تشكيل صور مختلفة ذات مقياس رمادي على الفيلم, وذلك للحكم على العيوب الداخلية. وفقا للمعيار الوطني, يجب ألا تتجاوز العيوب الداخلية لأنابيب الصلب المركبة متطلبات المستوى الثاني GB/T 31940-2025. خلال فترة تدريبي, لقد لاحظت عملية الكشف عن الخلل بالموجات فوق الصوتية والكشف عن الخلل الشعاعي لأنابيب الصلب المركبة, وتعلموا كيفية التعرف على صور بسيطة للكشف عن العيوب بتوجيه من الموظفين الفنيين.

البند الرابع لاختبار السلامة الهيكلية هو اختبار التركيز, والتي تستهدف بشكل رئيسي الأنابيب الفولاذية المركبة المبطنة. يشير تركيز الطبقة الأساسية والطبقة المبطنة إلى درجة التزامن للخط المركزي للأنبوب الفولاذي الأساسي والطبقة المبطنة. أنابيب مبطنة. إذا كان التركيز ضعيفا, سيتم الضغط على الطبقة المبطنة بشكل غير متساو أثناء عملية توسيع الأنبوب, وسوف يتضرر الجزء الرقيق من الطبقة المبطنة بسهولة أثناء التشغيل, مما يؤدي إلى فشل التآكل. تتمثل طريقة الاختبار في استخدام مقياس التركيز أو مؤشر الاتصال لقياس المسافة بين الخط المركزي للطبقة الأساسية والطبقة المبطنة في مواضع مختلفة من الأنابيب الفولاذية المركبة, وحساب انحراف التركيز. وفقا للمعايير الداخلية للمؤسسة, يجب ألا يتجاوز انحراف التركيز للأنابيب الفولاذية المركبة المبطنة 0.5 مم / م. خلال فترة تدريبي, لقد ساعدت موظفي الاختبار في قياس تركيز الأنابيب الفولاذية المركبة المبطنة, ووجدت أن انحراف التركيز في الأنابيب الفولاذية المركبة المجهزة بواسطة معدات الإدخال الأوتوماتيكية كان أصغر من معدات الإدخال اليدوية.

لتلخيص, يعد اختبار السلامة الهيكلية للأنابيب الفولاذية المركبة بمثابة اختبار شامل, والذي يغطي جوانب متعددة مثل دقة الأبعاد, توحيد سماكة الطبقة المكسوة/المبطنة, العيوب السطحية والداخلية, والتركيز. فقط من خلال اختبار السلامة الهيكلية المنهجي يمكننا التأكد من أن الأنابيب الفولاذية المركبة لديها هيكل كامل وموحد, ووضع الأساس للتشغيل الآمن لخط الأنابيب. خلال فترة تدريبي, لقد أدركت بعمق أن السلامة الهيكلية للأنابيب الفولاذية المركبة ترتبط ارتباطًا وثيقًا بعملية التحضير. على سبيل المثال, دقة الأبعاد للأنابيب الفولاذية المركبة المحضرة بواسطة معدات الإنتاج الأوتوماتيكية أعلى من التشغيل اليدوي, كما أن تجانس سمك طبقة الكسوة المحضرة بعملية الرش الحراري يتأثر بسهولة بسرعة تحرك مسدس الرش وسرعة تغذية المسحوق.

5 التطبيقات الهندسية للأنابيب الفولاذية المركبة المصنوعة من السبائك المقاومة للتآكل والمغطاة بالداخل أو المبطنة

مع التحسين المستمر لمستوى استكشاف وتطوير النفط والغاز في الصين, أصبحت ظروف تشغيل خطوط أنابيب النفط والغاز قاسية بشكل متزايد, ويتزايد الطلب على خطوط الأنابيب عالية الأداء المضادة للتآكل يومًا بعد يوم. أنابيب فولاذية مركبة مصنوعة من سبائك داخلية مكسوة أو مبطنة ومقاومة للتآكل, مع مزاياها الفريدة من القوة العالية, مقاومة ممتازة للتآكل وتكلفة معقولة, وقد تم استخدامها على نطاق واسع في مختلف مشاريع خطوط أنابيب النفط والغاز الرئيسية, بما في ذلك خطوط أنابيب النقل البرية ذات الضغط العالي لمسافات طويلة, تجميع حقول غاز الكبريت العالية للغاية وخطوط أنابيب النقل, خطوط أنابيب النفط والغاز البحرية وغيرها من المجالات. بناءً على خبرتي في التدريب الداخلي وجمع البيانات الهندسية ذات الصلة, سيتناول هذا القسم بالتفصيل استخدام الأنابيب الفولاذية المركبة في حقول النفط والغاز المختلفة, تحليل آثار التطبيق والمشاكل القائمة, وتوفير مراجع عملية لمزيد من الترويج وتطبيق الأنابيب الفولاذية المركبة.

خلال فترة تدريبي في شركة تصنيع مواد خطوط أنابيب النفط والغاز, علمت أن المؤسسة قدمت عددًا كبيرًا من الأنابيب الفولاذية المركبة المصنوعة من السبائك المقاومة للتآكل والمغطاة بالداخل أو المبطنة للعديد من مشاريع النفط والغاز الرئيسية في الداخل والخارج, وقد تراكمت لديها خبرة تطبيقية هندسية غنية. سيقوم الموظفون الفنيون في المؤسسة بصياغة مخططات المنتجات المستهدفة وعمليات التحضير وفقًا لظروف العمل ومتطلبات كل مشروع, التأكد من أن أداء الأنابيب الفولاذية المركبة يلبي الاحتياجات الهندسية. من خلال فهم هذه المشاريع, لدي فهم أعمق لقيمة التطبيق ونطاق تطبيق الأنابيب الفولاذية المركبة.

5.1 التطبيق في خطوط أنابيب نقل النفط والغاز لمسافات طويلة ذات الضغط العالي البري

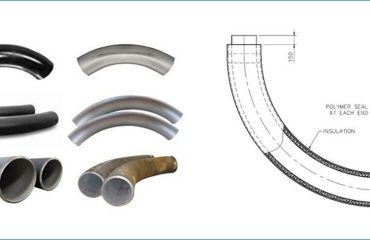

تعد خطوط أنابيب نقل النفط والغاز لمسافات طويلة ذات الضغط العالي البرية الجزء الرئيسي من شبكة نقل النفط والغاز في الصين, والتي عادة ما تكون في الخدمة تحت ظروف الضغط العالي, لمسافات طويلة وبيئة جيولوجية معقدة. تحتوي وسيلة النقل عادة على مكونات قابلة للتآكل مثل ثاني أكسيد الكربون, كبريتيد الهيدروجين وأيونات الكلوريد, ويتآكل خط الأنابيب بسهولة. وفي الوقت نفسه, يحتاج خط الأنابيب إلى تحمل ضغط متوسط كبير وأحمال بيئية (مثل ضغط التربة, تغير درجة الحرارة), لذلك لديها متطلبات عالية على قوة ومتانة خط الأنابيب. يمكن للأنابيب الفولاذية المركبة المصنوعة من السبائك المقاومة للتآكل والمكسية أو المبطنة أن تلبي هذه المتطلبات بشكل جيد, وأصبحت مادة خط الأنابيب المفضلة لمشاريع النقل البرية لمسافات طويلة ذات الضغط العالي.

الأنابيب الفولاذية المركبة المستخدمة في خطوط أنابيب النقل لمسافات طويلة ذات الضغط العالي البرية هي في الأساس أنابيب فولاذية مركبة ذات غطاء داخلي تم إعدادها عن طريق لحام السطح أو عملية تكسية الانفجار, والطبقة الأساسية عادة ما تستخدم الفولاذ ذو السبائك المنخفضة Q355 أو X80 (قوة عالية وصلابة جيدة), والطبقة المكسوة تستخدم الفولاذ المقاوم للصدأ 316L أو Inconel 625 سبائك النيكل (مقاومة ممتازة للتآكل). القطر الاسمي لخط الأنابيب عادة ما يكون 800-1400 ملم, وسمك الجدار 12-25 ملم, والتي يمكن أن تلبي متطلبات نقل الضغط العالي (الضغط ≥10MPa). خلال فترة تدريبي, لقد تعلمت عن مشروع رئيسي لنقل الغاز الطبيعي لمسافات طويلة على اليابسة في غرب الصين, والتي اعتمدت بطول إجمالي يبلغ 1200 كم من الأنابيب الفولاذية المركبة المغطاة داخليًا والمحضرة بعملية لحام السطح. الطبقة الأساسية للأنبوب الفولاذي المركب هي عبارة عن فولاذ منخفض السبائك X80, والطبقة المكسوة مصنوعة من الفولاذ المقاوم للصدأ 316L (سماكة الطبقة المغطاة 3-5 ملم). تحتوي وسيلة النقل على 5% ثاني أكسيد الكربون وتتبع كبريتيد الهيدروجين, وضغط النقل 12MPa. المشروع كان في الخدمة ل 5 سنوات, وتشغيل خط الأنابيب مستقر. لا تآكل, تم العثور على عيوب تقشير أو تسرب في الفحص الدوري.

تنعكس مزايا تطبيق الأنابيب الفولاذية المركبة في خطوط أنابيب النقل البرية ذات الضغط العالي لمسافات طويلة بشكل أساسي في ثلاثة جوانب: أولاً, تضمن الطبقة الأساسية من الفولاذ منخفض السبائك القوة والمتانة العالية لخط الأنابيب, والتي يمكن أن تتحمل الضغط المتوسط الكبير والأحمال البيئية, وتجنب تمزق خط الأنابيب الناجم عن تقلبات الضغط أو التأثير البيئي; ثانيا, تعمل الطبقة المكسوة بالسبائك المقاومة للتآكل على عزل الوسط المتآكل بشكل فعال عن الطبقة الأساسية, منع تآكل خط الأنابيب وإطالة عمر خدمة خط الأنابيب (عمر الخدمة يمكن أن يصل إلى أكثر من 30 سنوات, الذي 2-3 أضعاف أنابيب الصلب الكربوني التقليدية مع الطلاء); ثالث, مقارنة مع أنابيب السبائك المقاومة للتآكل بالكامل, الأنابيب الفولاذية المركبة لها تكلفة أقل, مما يمكن أن يقلل من إجمالي استثمار المشروع بنسبة 30%-50%, ولها فوائد اقتصادية واضحة. على سبيل المثال, في مشروع نقل الغاز الطبيعي الغربي المذكور أعلاه, أدى استخدام الأنابيب الفولاذية المركبة المغطاة بالداخل بدلاً من الأنابيب الفولاذية المقاومة للصدأ 316L بالكامل إلى تقليل استثمار المشروع بنحو 40%.

ومع ذلك, هناك أيضًا بعض المشكلات في تطبيق الأنابيب الفولاذية المركبة في خطوط أنابيب النقل البرية ذات الضغط العالي لمسافات طويلة: أولاً, عملية تحضير لحام الأسطح وتكسية الانفجارات معقدة, كفاءة الإنتاج منخفضة, ومن الصعب تلبية الطلب العاجل للمشاريع واسعة النطاق; ثانيا, لحام الأنابيب الفولاذية المركبة أمر صعب. الطبقة الأساسية والطبقة المكسوة عبارة عن مواد مختلفة, وتحتاج عملية اللحام إلى رقابة صارمة لتجنب عيوب اللحام (مثل الانصهار غير الكامل, الشقوق); ثالث, تكلفة صيانة الأنابيب الفولاذية المركبة مرتفعة. إذا كانت الطبقة المكسوة تالفة, من الصعب إصلاحه, ومن الضروري استبدال القسم بأكمله من خط الأنابيب, مما يزيد من تكلفة الصيانة. ونظرا لهذه المشاكل, تعمل المؤسسة التي تدربت فيها باستمرار على تحسين عملية التحضير وتكنولوجيا اللحام, تحسين كفاءة الإنتاج, وتطوير مجموعة من تكنولوجيا إصلاح الأنابيب الفولاذية المركبة الناضجة, مما يقلل بشكل فعال من تكلفة الصيانة.

5.2 التطبيق في خطوط أنابيب تجميع ونقل الغاز ذات نسبة عالية جدًا من الكبريت

تشير حقول غاز الكبريت العالية جدًا إلى حقول الغاز التي تحتوي على محتوى كبريتيد الهيدروجين ≥15% (جزء الحجم), وهي بيئات التآكل القاسية النموذجية. إن كبريتيد الهيدروجين الموجود في الغاز الطبيعي يسبب تآكلًا كبيرًا لخط الأنابيب, ومن السهل التسبب في تكسير التآكل الإجهادي (SSC) والتكسير الناجم عن الهيدروجين (هذا) من خط الأنابيب, مما يؤدي إلى فشل مفاجئ في خط الأنابيب, الأمر الذي يجلب مخاطر كبيرة على سلامة إنتاج ونقل الغاز الطبيعي. ولذلك, تتمتع خطوط الأنابيب المستخدمة في حقول الغاز ذات الكبريت العالي جدًا بمتطلبات عالية للغاية فيما يتعلق بمقاومة التآكل, وخاصة مقاومة التكسير الناتج عن التآكل الإجهادي والتكسير الناجم عن الهيدروجين. أنابيب فولاذية مركبة مصنوعة من سبائك داخلية مكسوة أو مبطنة ومقاومة للتآكل, خاصة تلك التي تحتوي على طبقة مكسوة / مبطنة من سبائك النيكل, تتمتع بمقاومة ممتازة للتآكل ويمكن أن تقاوم بشكل فعال تآكل كبريتيد الهيدروجين عالي التركيز, لذلك يتم استخدامها على نطاق واسع في تجميع حقول غاز الكبريت العالي وخطوط أنابيب النقل.

الأنابيب الفولاذية المركبة المستخدمة في تجميع حقول غاز الكبريت العالي وخطوط أنابيب النقل هي في الأساس أنابيب فولاذية مركبة مغطاة بالداخل تم إعدادها عن طريق لحام السطح أو عملية تكسية الانفجار, والطبقة المكسوة هي بشكل رئيسي الإنكونيل 625 سبائك النيكل (مادة السبائك الأكثر مقاومة للتآكل في بيئة الكبريت العالية جدًا الحالية). الطبقة الأساسية عادة ما تستخدم الفولاذ ذو السبائك المنخفضة Q355, مما يضمن قوة وقدرة تحمل الضغط لخط الأنابيب. القطر الاسمي لخط الأنابيب عادة ما يكون 100-500 ملم, وسمك الجدار 8-15 ملم, وهو مناسب لتجميع ونقل الغاز الطبيعي في حقول الغاز (الضغط 3-8MPa). خلال فترة تدريبي, شاركت في العمل الإضافي لإنتاج الأنابيب الفولاذية المركبة لمشروع حقل غاز عالي الكبريت في سيتشوان, الصين. اعتمد المشروع على أنابيب فولاذية مركبة ذات غلاف داخلي تم إعدادها بطريقة الكسوة الانفجارية, كانت الطبقة الأساسية عبارة عن فولاذ منخفض السبائك Q355, كانت الطبقة المكسوة هي Inconel 625 سبائك النيكل (سماكة الطبقة المغطاة 2-3 ملم), ويبلغ الطول الإجمالي لخط الأنابيب 350 كيلومترًا. كان محتوى كبريتيد الهيدروجين في وسط النقل 18%, وكان المشروع في الخدمة ل 3 سنوات. تظهر نتائج الفحص المنتظم أن خط الأنابيب لا يوجد به أي تآكل, تكسير التآكل الإجهادي أو عيوب التكسير الناجمة عن الهيدروجين, والعملية آمنة ومستقرة.

الميزة الأساسية للأنابيب الفولاذية المركبة في تطبيق خطوط أنابيب تجميع ونقل غاز الكبريت العالي للغاية هي مقاومتها الممتازة للتآكل, وخاصة مقاومة التكسير الناتج عن التآكل الإجهادي والتكسير الناجم عن الهيدروجين. الانكونيل 625 تتميز الطبقة المكسوة بسبائك النيكل بمقاومة جيدة لتآكل كبريتيد الهيدروجين, ويمكن أن تمنع بشكل فعال اختراق ذرات الهيدروجين, تجنب التشقق الناتج عن الهيدروجين في الطبقة الأساسية. وفي الوقت نفسه, تتميز السبائك القائمة على النيكل بصلابة جيدة ويمكنها مقاومة التشقق الناتج عن التآكل الإجهادي في ظل ظروف الكبريت العالية والإجهاد العالي. بالإضافة, تتميز الأنابيب الفولاذية المركبة بقوة عالية وقدرة تحمل الضغط, والتي يمكن أن تلبي متطلبات تجميع حقل الغاز وضغط النقل. بالمقارنة مع التدابير التقليدية المضادة للتآكل (مثل أنابيب الصلب الكربوني ذات الطلاء المضاد للتآكل), تتمتع الأنابيب الفولاذية المركبة بعمر خدمة أطول (أكثر من 25 سنوات) وانخفاض معدل الفشل, والتي يمكن أن تقلل من عدد صيانة خطوط الأنابيب واستبدالها, وضمان الإنتاج المستمر والمستقر لحقل الغاز.

المشاكل الرئيسية في تطبيق الأنابيب الفولاذية المركبة في حقول الغاز ذات الكبريت العالي للغاية هي تكلفة الإنتاج العالية ومتطلبات مراقبة الجودة الصارمة. سعر الانكونيل 625 سبائك النيكل عالية جدًا, مما يؤدي إلى ارتفاع تكلفة إنتاج الأنابيب الفولاذية المركبة (التكلفة هي 2-3 أضعاف الأنابيب الفولاذية المركبة ذات الطبقة المكسوة بالفولاذ المقاوم للصدأ). وفي الوقت نفسه, إن عملية تحضير الأنابيب الفولاذية المركبة لحقول الغاز ذات الكبريت العالي صارمة للغاية, وأي خلل في الجودة (مثل فجوة الواجهة, تفاوت سماكة الطبقة المكسوة) سوف يؤدي إلى فشل تآكل خط الأنابيب. ولذلك, تحتاج المؤسسة إلى التحكم الصارم في كل رابط من عملية التحضير, من اختيار المواد الخام إلى مرحلة ما بعد المعالجة والتفتيش, لضمان جودة المنتج. خلال فترة تدريبي, لقد وجدت أن المؤسسة قد أنشأت فريقًا خاصًا لمراقبة الجودة للأنابيب الفولاذية المركبة لحقل غاز الكبريت العالي جدًا, واعتمدت وضع الفحص الكامل للروابط الرئيسية, مما يضمن معدل التأهيل للمنتجات.

5.3 التطبيق في خطوط أنابيب النفط والغاز البحرية

تعد خطوط أنابيب النفط والغاز البحرية جزءًا مهمًا من عمليات التنقيب عن النفط والغاز البحرية وتطويرها, التي هي في الخدمة في البيئة البحرية القاسية. البيئة البحرية معقدة, بما في ذلك تآكل مياه البحر, التآكل الجوي البحري, تآكل الكائنات البحرية, ويتعرض خط الأنابيب أيضًا لتأثير موجة الرياح, تجوب تيار المحيط, ضغط التربة في قاع البحر والأحمال البيئية الأخرى. وفي الوقت نفسه, عادةً ما تحتوي وسيلة نقل النفط والغاز البحرية على مكونات مسببة للتآكل مثل الملح, ثاني أكسيد الكربون وكبريتيد الهيدروجين, مما يجعل خط الأنابيب البحري يواجه تحديات تآكل أكثر خطورة. ولذلك, تتمتع خطوط أنابيب النفط والغاز البحرية بمتطلبات عالية فيما يتعلق بمقاومة التآكل, صلابة التأثير, مقاومة التعب والسلامة الهيكلية. يمكن للأنابيب الفولاذية المركبة المصنوعة من السبائك الداخلية المغطاة أو المبطنة والمقاومة للتآكل أن تلبي هذه المتطلبات وقد تم استخدامها على نطاق واسع في خطوط أنابيب تجميع ونقل النفط والغاز البحرية, خطوط أنابيب نقل النفط والغاز البحرية وغيرها من المجالات.

الأنابيب الفولاذية المركبة المستخدمة في خطوط أنابيب النفط والغاز البحرية هي في الأساس أنابيب فولاذية مركبة مغطاة بالداخل تم إعدادها بواسطة الكسوة الانفجارية أو عملية الكسوة المدرفلة على الساخن, والأنابيب الفولاذية المركبة المبطنة المجهزة بعملية توسيع الأنابيب الهيدروليكية. تستخدم الطبقة الأساسية عادة سبائك فولاذية منخفضة القوة وعالية القوة (مثل اكس 65, X80) مع صلابة تأثير جيدة ومقاومة التعب, والطبقة المكسوة/المبطنة تستخدم الفولاذ المقاوم للصدأ 316L أو Inconel 625 سبائك النيكل مع مقاومة ممتازة للتآكل. القطر الاسمي لخط الأنابيب عادة ما يكون 200-1000 ملم, وسمك الجدار 10-20 ملم, والتي يمكن أن تلبي متطلبات نقل الضغط العالي البحري (الضغط 8-15MPa). خلال فترة تدريبي, علمت بمشروع حقل نفط بحري في بحر الصين الجنوبي, والتي اعتمدت بطول إجمالي يبلغ 800 كيلومتر من الأنابيب الفولاذية المركبة, بما في ذلك الأنابيب الفولاذية المركبة ذات الكسوة الداخلية المجهزة بعملية الكسوة الانفجارية (تستخدم لخطوط أنابيب النقل البحرية) والأنابيب الفولاذية المركبة المبطنة المجهزة بعملية توسيع الأنابيب الهيدروليكية (تستخدم للتجميع على المنصة وخطوط النقل). الطبقة الأساسية للأنبوب الفولاذي المركب هي عبارة عن فولاذ منخفض السبائك X80, والطبقة المكسوة/المبطنة مصنوعة من الفولاذ المقاوم للصدأ 316L. خط الأنابيب كان في الخدمة ل 4 سنوات, والعملية مستقرة. لا تآكل, تم العثور على عيوب تقشير أو تسرب في الفحص الدوري.

تنعكس مزايا تطبيق الأنابيب الفولاذية المركبة في خطوط أنابيب النفط والغاز البحرية بشكل أساسي في أربعة جوانب: أولاً, يمكن للطبقة المكسوة / المبطنة المصنوعة من السبائك المقاومة للتآكل أن تقاوم بشكل فعال تآكل مياه البحر, التآكل الجوي البحري وتآكل الكائنات البحرية, ومنع خط الأنابيب من التآكل والتلف; ثانيا, تتميز الطبقة الأساسية من الفولاذ عالي القوة ذو السبائك المنخفضة بصلابة تأثير جيدة ومقاومة للتعب, والتي يمكن أن تقاوم تأثير موجة الرياح, تجوب تيارات المحيط والأحمال البيئية الأخرى, وتجنب تمزق خط الأنابيب الناجم عن تلف التعب; ثالث, تتميز الأنابيب الفولاذية المركبة بسلامة هيكلية عالية وتركيز جيد, وهو مناسب لتركيب ولحام خطوط الأنابيب البحرية; الرابعة, مقارنة مع أنابيب السبائك المقاومة للتآكل بالكامل, تتميز الأنابيب الفولاذية المركبة بتكلفة أقل ووزن أخف, والتي يمكن أن تقلل من تكاليف النقل والتركيب لخطوط الأنابيب البحرية (تكلفة النقل والتركيب البحري مرتفعة للغاية, وتقليل وزن خط الأنابيب يمكن أن يقلل بشكل كبير من تكلفة التركيب). على سبيل المثال, في مشروع حقل النفط البحري في بحر الصين الجنوبي المذكور أعلاه, أدى استخدام الأنابيب الفولاذية المركبة بدلاً من الأنابيب المصنوعة من الفولاذ المقاوم للصدأ بالكامل إلى تقليل تكلفة النقل والتركيب بحوالي 35%.

ومع ذلك, يواجه تطبيق الأنابيب الفولاذية المركبة في خطوط أنابيب النفط والغاز البحرية أيضًا بعض التحديات: أولاً, البيئة البحرية قاسية, وخط الأنابيب تحت غمر طويل الأمد وتأثير موجة الرياح, والتي لديها متطلبات عالية على أداء الترابط لأنابيب الصلب المركبة. إذا كان أداء الترابط ضعيفا, سوف تتقشر الطبقة المكسوة / المبطنة من الطبقة الأساسية, مما يؤدي إلى فشل تآكل خط الأنابيب; ثانيا, تركيب وصيانة خطوط الأنابيب البحرية أمر صعب, والتكلفة مرتفعة. بمجرد تلف الأنابيب الفولاذية المركبة, من الصعب إصلاحه, ومن الضروري استخدام معدات العمليات البحرية الاحترافية, مما يزيد من تكلفة الصيانة; ثالث, من الصعب تجنب تآكل الكائنات البحرية. على الرغم من أن الطبقة المكسوة / المبطنة المصنوعة من السبائك المقاومة للتآكل تتمتع بمقاومة جيدة للتآكل, بعض الكائنات البحرية (مثل البرنقيل) سوف نعلق على سطح خط الأنابيب, مما يؤدي إلى التآكل المحلي. ونظرا لهذه المشاكل, المؤسسة التي تدربت فيها تعمل على تطوير أنابيب فولاذية مركبة ذات وظيفة ربط مضادة للكائنات البحرية, وتحسين عملية الترابط لتحسين قوة الترابط للأنابيب الفولاذية المركبة, وذلك للتكيف مع البيئة البحرية القاسية.

5.4 تأثير التطبيق وملخص الممارسة الهندسية

من خلال ممارسة تطبيق الأنابيب الفولاذية المركبة المصنوعة من سبائك داخلية أو مبطنة ومقاومة للتآكل في حقول النفط والغاز المختلفة, يمكن العثور على أن الأنابيب الفولاذية المركبة لها مزايا واضحة في مقاومة التآكل, قوة, المتانة والاقتصاد, ويمكن أن تتكيف جيدًا مع ظروف العمل القاسية في صناعة النفط والغاز. تأثير التطبيق ملحوظ, ينعكس بشكل رئيسي في الجوانب التالية: أولاً, تم تمديد عمر خدمة خط الأنابيب بشكل كبير, والتي يمكن أن تصل إلى أكثر من 25-30 سنوات, الذي 2-3 أضعاف أنابيب الصلب الكربوني التقليدية مع الطلاء; ثانيا, يتم تقليل معدل فشل خط الأنابيب بشكل كبير, تجنب الخسائر الاقتصادية ومخاطر السلامة الناجمة عن تآكل خطوط الأنابيب, تقشير وتسرب; ثالث, المنفعة الاقتصادية الشاملة جيدة. على الرغم من أن الاستثمار الأولي للأنابيب الفولاذية المركبة أعلى من الاستثمار في خطوط الأنابيب التقليدية, إن عمر الخدمة الطويل وتكلفة الصيانة المنخفضة تجعل المنفعة الاقتصادية الشاملة لأنابيب الصلب المركبة أفضل من خطوط الأنابيب التقليدية; الرابعة, نطاق التطبيق واسع, والتي يمكن تطبيقها على الشاطئ, البحرية, الكبريت العالي جدًا والبيئات القاسية المختلفة الأخرى, ويمكن أن تلبي متطلبات المواصفات المختلفة ومستويات الضغط لخطوط الأنابيب.

خلال فترة تدريبي, لقد أدركت بعمق أن التطبيق الهندسي للأنابيب الفولاذية المركبة يرتبط ارتباطًا وثيقًا بعملية التحضير, جودة المنتج والتصميم الهندسي. فقط من خلال اختيار عملية التحضير المناسبة حسب ظروف العمل الهندسية, رقابة صارمة على جودة المنتج, وتنفيذ التصميم والتركيب الهندسي العلمي, هل يمكن الاستفادة من الأداء الممتاز للأنابيب الفولاذية المركبة. على سبيل المثال, في حقول الغاز التي تحتوي على نسبة عالية من الكبريت, من الضروري اختيار عملية تكسية الانفجار ذات قوة ربط عالية وInconel 625 طبقة مكسوة بسبائك النيكل; في خطوط أنابيب النقل البرية لمسافات طويلة, من الممكن اختيار عملية لحام السطح بتكلفة منخفضة نسبيًا وطبقة مكسوة بالفولاذ المقاوم للصدأ 316L; في خطوط الأنابيب البحرية, من الضروري اختيار الأنابيب الفولاذية المركبة ذات أداء ربط جيد وصلابة التأثير.

وفي الوقت نفسه, لا تزال هناك بعض المشاكل في التطبيق الهندسي للأنابيب الفولاذية المركبة, مثل ارتفاع تكلفة الإنتاج (وخاصة الأنابيب الفولاذية المركبة المصنوعة من سبائك النيكل), عملية تحضير معقدة, صعوبة اللحام والصيانة, إلخ. هذه المشاكل تقيد المزيد من الترويج والتطبيق لأنابيب الصلب المركبة. ولذلك, فمن الضروري تحسين عملية التحضير, خفض تكلفة الإنتاج, تحسين تكنولوجيا اللحام والصيانة, وتطوير جديدة عالية الأداء, مواد أنابيب الصلب المركبة منخفضة التكلفة, وذلك لتوسيع نطاق تطبيق الأنابيب الفولاذية المركبة في صناعة النفط والغاز.

6 اتجاهات التنمية وآفاق الأنابيب الفولاذية المركبة المغطاة أو المبطنة بالداخل والمقاومة للتآكل

مع التعميق المستمر للتنقيب عن النفط والغاز في الصين وتطويرهما في أعماق البحار, المناطق ذات الطبقات العميقة والكبريت العالية, تتزايد الدرجة القاسية لظروف تشغيل خطوط الأنابيب, كما أن متطلبات أداء مواد خطوط أنابيب النفط والغاز أصبحت أعلى فأعلى. وفي الوقت نفسه, مع التطور السريع لعلم المواد, تكنولوجيا التصنيع وتكنولوجيا الاختبار, أنابيب فولاذية مركبة مصنوعة من سبائك داخلية مكسوة أو مبطنة ومقاومة للتآكل, باعتبارها عالية الأداء, مواد خطوط الأنابيب اقتصادية وصديقة للبيئة, تواجه فرصًا وتحديات تنموية جديدة. بناء على المستوى الفني الحالي, ممارسة التطبيقات الهندسية وتجربتي في التدريب, سيناقش هذا القسم اتجاهات التطوير وآفاق الأنابيب الفولاذية المركبة المصنوعة من سبائك داخلية أو مبطنة ومقاومة للتآكل, مع التركيز على اتجاهات تطوير تكنولوجيا التحضير, البحث والتطوير المادي, تحسين الأداء والتطوير الذكي, ونتطلع إلى آفاق تطبيق الأنابيب الفولاذية المركبة في صناعة النفط والغاز.

6.1 اتجاهات تطور تكنولوجيا التحضير

إن تكنولوجيا تحضير الأنابيب الفولاذية المركبة المصنوعة من سبائك داخلية أو مبطنة ومقاومة للتآكل هي العامل الأساسي الذي يؤثر على جودة المنتج, كفاءة الإنتاج وتكلفة الإنتاج. في الوقت الحالي, تقنيات التحضير الرئيسية (الرش الحراري, لحام السطح, الكسوة الانفجار, الكسوة المتداول الساخنة, توسيع الأنابيب, إلخ) لها مزاياها وعيوبها. في المستقبل, سيركز اتجاه تطوير تكنولوجيا التحضير على الكفاءة العالية, تكلفة منخفضة, جودة عالية وحماية البيئة, وسوف نستمر في تحسين التكنولوجيا الحالية وتطوير تقنيات تحضير جديدة.

اتجاه التطوير الأول هو أتمتة وذكاء تكنولوجيا التحضير الحالية. في الوقت الحالي, بعض عمليات التحضير (مثل الرش الحراري, لحام السطح) لا تزال تعتمد على التشغيل اليدوي, والتي لديها كفاءة إنتاجية منخفضة, كثافة اليد العاملة الكبيرة وجودة المنتج غير المستقرة. في المستقبل, مع تطور الأتمتة الصناعية والتكنولوجيا الذكية, ستحقق تقنية التحضير الحالية تدريجيًا الأتمتة الكاملة والذكاء. على سبيل المثال, سوف تعتمد عملية الرش الحراري نظام التحكم الذكي بمسدس الرش, والتي يمكنها ضبط درجة حرارة اللهب تلقائيًا, مسافة الرش, سرعة تغذية المسحوق والمعلمات الأخرى وفقًا لحجم الأنابيب الفولاذية الأساسية ومتطلبات الطبقة المكسوة, ضمان توحيد واستقرار الطبقة المكسوة; ستعتمد عملية اللحام السطحي تقنية اللحام الآلي بالروبوت, والتي يمكن أن تحسن كفاءة اللحام وجودة اللحام, تقليل خطأ التشغيل اليدوي, وتحقيق الإنتاج المستمر للأنابيب الفولاذية المركبة ذات القطر الكبير. خلال فترة تدريبي, رأيت أن الشركة تحاول تقديم معدات لحام الأسطح الأوتوماتيكية بالروبوت, والتي يمكن أن تحسن كفاءة الإنتاج بأكثر من 50% وتقليل معدل عيوب المنتج بأكثر من 30% مقارنة مع اللحام السطحي اليدوي.

اتجاه التطوير الثاني هو تحسين وتكامل تقنيات التحضير الحالية. تقنيات التحضير الحالية لها حدودها الخاصة. على سبيل المثال, تتميز عملية الرش الحراري بقوة ترابط منخفضة, عملية تكسية الانفجار خطيرة ولها تكلفة عالية, وعملية الكسوة المتداول على الساخن لها نطاق تطبيقي ضيق. في المستقبل, ستقوم المؤسسة بدمج مزايا تقنيات التحضير المختلفة لتطوير تقنيات تحضير مركبة جديدة. على سبيل المثال, مزيج من الرش الحراري وعملية لحام السطح: أولاً, استخدام الرش الحراري لتحضير طبقة رقيقة من السبائك المقاومة للتآكل (كطبقة سفلية), ثم استخدم اللحام السطحي لتحضير طبقة سميكة من الملابس (كطبقة العمل). هذا المزيج لا يمكنه فقط تحسين قوة الترابط للطبقة المكسوة, ولكن أيضًا تحسين كفاءة الإنتاج وتقليل تكلفة الإنتاج; مزيج من الكسوة المتداول الساخنة وعملية توسيع الأنابيب الهيدروليكية: أولاً, استخدام الكسوة المتداول الساخنة لإعداد الفراغ المركب, ثم استخدم تمديد الأنبوب الهيدروليكي لتحسين إحكام الترابط بين الطبقة الأساسية والطبقة المكسوة, ضمان جودة المنتج. خلال فترة تدريبي, أخبرني المعلم الفني أن الشركة تجري بحثًا حول الجمع بين عملية الرش الحراري ولحام السطح, وحققت النتائج الأولية. تتميز الأنابيب الفولاذية المركبة المحضرة بهذه التقنية بقوة ربط عالية وكفاءة إنتاجية عالية.

اتجاه التطوير الثالث هو تطوير تقنيات إعداد جديدة صديقة للبيئة. في الوقت الحالي, بعض عمليات التحضير (مثل الكسوة الانفجار, الرش الحراري) سوف تنتج الضوضاء, الغبار والغازات الضارة أثناء عملية الإنتاج, والتي سوف تلوث البيئة وتؤثر على صحة المشغلين. في المستقبل, مع تحسين متطلبات حماية البيئة, سيصبح تطوير تقنيات إعداد جديدة صديقة للبيئة اتجاهًا مهمًا. على سبيل المثال, تطوير منخفضة الضوضاء, تكنولوجيا الكسوة الانفجار منخفضة الغبار, استخدام المتفجرات ومعدات إزالة الغبار الصديقة للبيئة للحد من التلوث البيئي; تطوير تكنولوجيا الرش الحراري فراغ, والتي يمكن تجنب أكسدة الطبقة المكسوة أثناء عملية الرش, تحسين جودة المنتج, والتقليل من انبعاث الغازات الضارة. بالإضافة, تطوير تقنيات التحضير الموفرة للطاقة (مثل تكنولوجيا الكسوة المدرفلة على الساخن ذات الاستهلاك المنخفض للطاقة) سيصبح أيضًا اتجاهًا مهمًا, والتي يمكن أن تقلل من استهلاك الطاقة وتكلفة الإنتاج.

6.2 اتجاهات تطوير أبحاث المواد وتطويرها

إن مادة الأنابيب الفولاذية المركبة المصنوعة من سبائك داخلية أو مبطنة ومقاومة للتآكل تحدد بشكل مباشر أداء المنتج. في الوقت الحالي, مادة الطبقة الأساسية هي بشكل أساسي الفولاذ الكربوني / الفولاذ منخفض السبائك, وتكون مادة الطبقة المكسوة/المبطنة بشكل أساسي من الفولاذ المقاوم للصدأ وسبائك النيكل. في المستقبل, مع ظروف العمل القاسية المتزايدة لخطوط أنابيب النفط والغاز والتطور المستمر لعلم المواد, سيركز البحث والتطوير لمواد الأنابيب الفولاذية المركبة على الأداء العالي, منخفضة التكلفة ومتعددة الوظائف, وسوف تقوم بتطوير طبقة أساسية جديدة عالية الأداء ومواد طبقة مكسوة / مبطنة.

اتجاه التطوير الأول هو البحث والتطوير للقوة العالية, مواد طبقة أساسية عالية المتانة. مع زيادة ضغط نقل النفط والغاز وتوسيع مسافة النقل, تزداد متطلبات قوة ومتانة الطبقة الأساسية للأنابيب الفولاذية المركبة أكثر فأكثر. في الوقت الحالي, مادة الطبقة الأساسية هي Q355 بشكل أساسي, X80 سبائك الصلب منخفضة. في المستقبل, البحث والتطوير للصلب منخفض القوة عالي القوة (مثل X90, X100) مع قوة وصلابة أعلى سوف يصبح التركيز. يتمتع الفولاذ منخفض السبائك X90 وX100 بقوة إنتاجية وقوة شد أعلى, والتي يمكن أن تقلل من سمك جدار الأنابيب الفولاذية المركبة تحت نفس ضغط النقل, تقليل وزن خط الأنابيب, وتقليل تكلفة النقل والتركيب. وفي الوقت نفسه, يمكن للصلابة العالية لهذه المواد أن تحسن الأداء المضاد للصدمات والتعب لخط الأنابيب, التكيف مع الأحمال البيئية المعقدة. خلال فترة تدريبي, علمت أن المؤسسة تتعاون مع الجامعات لإجراء بحث حول أنابيب الصلب المركبة ذات الطبقة الأساسية الفولاذية المنخفضة X90, وأعدت عينات صغيرة, التي اجتازت اختبار الأداء وتلبية متطلبات نقل الضغط العالي.

اتجاه التطوير الثاني هو البحث والتطوير بتكلفة منخفضة, مواد طبقة مكسوة / مبطنة عالية المقاومة للتآكل. في الوقت الحالي, مواد الطبقة المكسوة/المبطنة عالية المقاومة للتآكل (مثل إنكونيل 625 سبائك النيكل) لها سعر مرتفع, مما يؤدي إلى ارتفاع تكلفة إنتاج الأنابيب الفولاذية المركبة, تقييد تطبيقها على نطاق واسع. في المستقبل, البحث والتطوير منخفضة التكلفة, سوف تصبح مواد السبائك عالية المقاومة للتآكل اتجاهًا مهمًا. على سبيل المثال, البحث والتطوير للفولاذ المقاوم للصدأ منخفض النيكل (مثل 2205 دوبلكس الفولاذ المقاوم للصدأ) والسبائك المركبة المقاومة للتآكل (مثل المواد المركبة المصنوعة من سبائك الفولاذ المقاوم للصدأ والنيكل) يمكن أن تقلل من محتوى المعادن الثمينة (مثل النيكل, الموليبدينوم) على فرضية ضمان مقاومة التآكل, وبالتالي تقليل تكلفة المواد. 2205 يحتوي الفولاذ المقاوم للصدأ المزدوج على هياكل الأوستنيتي والحديدي, التي لديها مقاومة جيدة للتآكل (بالقرب من الفولاذ المقاوم للصدأ 316L) وقوة عالية, والتكلفة هي 20%-30% أقل من الفولاذ المقاوم للصدأ 316L. في الوقت الحالي, بدأت المؤسسة التي تدربت فيها في الاستخدام 2205 الفولاذ المقاوم للصدأ المزدوج كمادة طبقة مكسوة / مبطنة لبعض مشاريع البيئة متوسطة التآكل, وتأثير التطبيق جيد.

اتجاه التطوير الثالث هو البحث والتطوير للمواد المركبة متعددة الوظائف. في المستقبل, لن تتمتع الأنابيب الفولاذية المركبة بمقاومة للتآكل وقوة عالية فقط, ولكن أيضًا تتطور في اتجاه الوظائف المتعددة, مثل الارتباط المضاد للكائنات البحرية, مكافحة التعب, مكافحة ارتفاع درجة الحرارة وغيرها من المهام. على سبيل المثال, إضافة عوامل مضادة للقاذورات إلى الطبقة المكسوة/المبطنة المصنوعة من السبائك المقاومة للتآكل لمنع الكائنات البحرية من الالتصاق بسطح خط الأنابيب, الحد من التآكل المحلي; إضافة عناصر أرضية نادرة إلى مادة الطبقة الأساسية لتحسين الأداء المضاد للتعب لخط الأنابيب, إطالة عمر خدمة خط الأنابيب في بيئة الحمل المتناوب; تطوير مواد سبائك مقاومة للتآكل بدرجة الحرارة العالية (مثل سبائك Hastelloy) للتكيف مع ظروف العمل ذات درجة الحرارة العالية لنقل النفط والغاز في الطبقة العميقة (درجة الحرارة ≥150 درجة مئوية). خلال فترة تدريبي, علمت أن المؤسسة تجري أبحاثًا على الأنابيب الفولاذية المركبة المضادة للكائنات البحرية, وقد أضاف مكونًا خاصًا مضادًا للقاذورات إلى الطبقة المكسوة بالفولاذ المقاوم للصدأ 316L, والتي يمكن أن تمنع بشكل فعال تعلق البرنقيل والكائنات البحرية الأخرى.

6.3 اتجاهات تطوير تحسين الأداء والكشف الذكي

مع تزايد متطلبات صناعة النفط والغاز لسلامة وموثوقية خطوط الأنابيب, إن تحسين أداء الأنابيب الفولاذية المركبة المصنوعة من السبائك الداخلية المغطاة أو المبطنة والمقاومة للتآكل والكشف الذكي عن جودة المنتج سيصبح من اتجاهات التطوير المهمة. سيركز تحسين الأداء على تحسين أداء الترابط, مقاومة التآكل والسلامة الهيكلية للأنابيب الفولاذية المركبة, بينما سيركز الكشف الذكي على تحسين كفاءة الكشف, الدقة وعدم التدمير, تحقيق مراقبة الجودة الكاملة للعملية للأنابيب الفولاذية المركبة.

من حيث تحسين الأداء, التركيز الأول هو تحسين أداء الترابط بين الطبقة الأساسية والطبقة المكسوة/المبطنة. أداء الترابط هو المفتاح لضمان الأداء العام للأنابيب الفولاذية المركبة. في المستقبل, من خلال تحسين تكنولوجيا المعالجة المسبقة, التحكم في معلمات العملية وتكنولوجيا ما بعد المعالجة, سيتم تحسين قوة الترابط وسلامة الترابط للأنابيب الفولاذية المركبة بشكل أكبر. على سبيل المثال, تحسين عملية المعالجة المسبقة للسفع الرملي, ضبط ضغط السفع الرملي وحجم جزيئات الرمل لتحسين خشونة ونظافة سطح الطبقة الأساسية, تعزيز قوة الترابط بين الطبقة الأساسية والطبقة المكسوة/المبطنة; تحسين معلمات عملية لحام الأسطح وتكسية الانفجار, ضبط تيار اللحام, سرعة التفجير والمعلمات الأخرى لتشكيل واجهة ربط أكثر كثافة واستمرارية; تطوير تقنيات جديدة بعد العلاج (مثل تقنية إعادة الصهر بالليزر), والتي يمكن إعادة صهر واجهة الترابط, القضاء على عيوب الواجهة (مثل الفجوات, طبقات الأكسيد), وتحسين قوة الترابط. خلال فترة تدريبي, استخدم الطاقم الفني تقنية إعادة الصهر بالليزر لمعالجة واجهة الربط للأنابيب الفولاذية المركبة المحضرة بعملية الرش الحراري, وتم تحسين قوة ترابط القص بأكثر من 40%.

التركيز الثاني لتحسين الأداء هو تحسين مقاومة التآكل وعمر الخدمة للأنابيب الفولاذية المركبة. على أساس تطوير مواد جديدة مقاومة للتآكل, سيتم تحسين مقاومة التآكل للأنابيب الفولاذية المركبة بشكل أكبر من خلال تقنية تعديل السطح وتدابير الحماية من التآكل. على سبيل المثال, اعتماد تقنية تصلب السطح بالليزر لتحسين صلابة ومقاومة التآكل لسطح الطبقة المكسوة/المبطنة, تعزيز مقاومة التآكل والتآكل للجدار الداخلي لخط الأنابيب; تطبيق طلاء خاص مضاد للتآكل على سطح الطبقة المكسوة/المبطنة (مثل طلاء PTFE), والتي يمكن أن تشكل نظام حماية مزدوج ضد التآكل مع الطبقة المغطاة / المبطنة المصنوعة من السبائك المقاومة للتآكل, مزيد من تحسين مقاومة التآكل لخط الأنابيب; تحسين هيكل الطبقة المكسوة/المبطنة, اعتماد الهيكل المركب التدرج (تزداد مقاومة التآكل للطبقة المكسوة / المبطنة تدريجياً من الطبقة الأساسية إلى السطح), والتي لا يمكنها فقط ضمان أداء الترابط مع الطبقة الأساسية, ولكن أيضًا تحسين مقاومة السطح للتآكل. على سبيل المثال, طبقة مكسوة متدرجة مركبة مع “طبقة داخلية من الفولاذ المقاوم للصدأ منخفضة النيكل + طبقة خارجية من الفولاذ المقاوم للصدأ عالية النيكل” يمكن أن تقلل التكلفة مع ضمان مقاومة التآكل السطحي.

التركيز الثالث لتحسين الأداء هو تحسين السلامة الهيكلية ودقة الأبعاد للأنابيب الفولاذية المركبة. من خلال تحسين عملية التحضير وتحسين معدات الإنتاج, التوحيد سمك, سيتم تحسين التركيز ودقة الأبعاد للأنابيب الفولاذية المركبة بشكل أكبر, تجنب العيوب الهيكلية مثل السماكة غير المستوية, الانحراف والشقوق الداخلية. على سبيل المثال, اعتماد معدات الدرفلة الأوتوماتيكية ونظام التحكم الذكي لتحسين تجانس سمك الأنابيب الفولاذية المركبة ذات الكسوة المدرفلة على الساخن; اعتماد معدات إدخال عالية الدقة ونظام كشف التركيز لتحسين تركيز الأنابيب الفولاذية المركبة المبطنة; تطوير تقنية الكشف عن العيوب عبر الإنترنت للكشف عن العيوب الهيكلية للأنابيب الفولاذية المركبة في الوقت الفعلي أثناء عملية التحضير, والقضاء على العيوب في الوقت المناسب.

من حيث الكشف الذكي, اتجاه التطوير الأول هو ذكاء وأتمتة معدات الكشف. في الوقت الحالي, بعض طرق الكشف (مثل الكشف اليدوي عن الخلل بالموجات فوق الصوتية) لديها كفاءة كشف منخفضة وكثافة العمالة العالية, وتتأثر بسهولة بالعوامل البشرية. في المستقبل, مع تطور الذكاء الاصطناعي, البيانات الضخمة وتكنولوجيا إنترنت الأشياء, ستحقق معدات الكشف عن الأنابيب الفولاذية المركبة الذكاء والأتمتة تدريجيًا. على سبيل المثال, تطوير معدات ذكية للكشف عن الخلل بالموجات فوق الصوتية مع وظيفة التعرف على الذكاء الاصطناعي, والتي يمكنها فحص الأنابيب الفولاذية المركبة تلقائيًا, تحديد النوع, حجم وموقع العيوب, وإنشاء تقارير الكشف تلقائيا, تحسين كفاءة الكشف والدقة; اعتماد تكنولوجيا الكشف في الوقت الحقيقي على الانترنت, تركيب حساسات الكشف على خط الإنتاج, الكشف عن سمك الطبقة المكسوة/المبطنة, أداء الترابط والعيوب الهيكلية لأنابيب الصلب المركبة في الوقت الحقيقي أثناء عملية التحضير, تحقيق مراقبة الجودة الكاملة للعملية. خلال فترة تدريبي, رأيت أن المؤسسة تحاول تقديم معدات ذكية للكشف عن الخلل بالموجات فوق الصوتية, والتي يمكن أن تحسن كفاءة الكشف بأكثر من 60% وتقليل معدل الاكتشاف المفقود بأكثر من 25% مقارنة بالكشف اليدوي.

الاتجاه الثاني لتطوير الكشف الذكي هو التكامل والربط الشبكي لتكنولوجيا الكشف. في المستقبل, لن يعد الكشف عن الأنابيب الفولاذية المركبة طريقة كشف واحدة, ولكن سيتم دمج طرق الكشف المتعددة (مثل الكشف عن الخلل بالموجات فوق الصوتية, كشف الخلل الشعاعي, المراقبة المعدنية) لتشكيل نظام كشف شامل, والتي يمكن تقييم جودة المنتج بشكل شامل. وفي الوقت نفسه, من خلال شبكات معدات الكشف, يمكن نقل بيانات الكشف عن الأنابيب الفولاذية المركبة إلى النظام الأساسي السحابي في الوقت الفعلي, تحقيق تبادل وتحليل بيانات الكشف. يمكن للموظفين الفنيين مراقبة جودة المنتج في الوقت الفعلي من خلال النظام الأساسي السحابي, وضبط عملية التحضير في الوقت المناسب وفقًا لبيانات الكشف, ضمان استقرار جودة المنتج. بالإضافة, يمكن استخدام بيانات الكشف لتتبع الجودة, والتي يمكنها العثور بسرعة على أسباب عيوب الجودة واتخاذ تدابير التحسين المستهدفة.

اتجاه التطوير الثالث للكشف الذكي هو الكشف الدقيق وغير المدمر عن العيوب الدقيقة. مع تزايد متطلبات صناعة النفط والغاز لسلامة خطوط الأنابيب, الكشف عن العيوب الدقيقة (مثل الشقوق الصغيرة, فجوات صغيرة) سوف تصبح الأنابيب الفولاذية المركبة ذات أهمية متزايدة. في المستقبل, تقنيات الكشف غير المدمرة الجديدة (مثل الكشف بالموجات فوق الصوتية بالليزر, كشف تيراهيرتز) سيتم تطويرها وتطبيقها, التي تتمتع بدقة كشف أعلى ويمكنها اكتشاف العيوب الدقيقة بحجم أقل من 0.1 مم. لا تستطيع هذه التقنيات اكتشاف العيوب الدقيقة السطحية والداخلية للأنابيب الفولاذية المركبة فحسب, ولكن أيضًا تجنب إتلاف العينات, تحقيق الكشف غير المدمر والدقيق لجودة المنتج. خلال فترة تدريبي, أخبرني أستاذ الاختبار أن تقنية الكشف بالموجات فوق الصوتية بالليزر لها آفاق تطبيق واسعة, والتي يمكن أن تكتشف بشكل فعال الشقوق الصغيرة في واجهة الترابط للأنابيب الفولاذية المركبة, وقد تم استخدامه في الكشف عن المنتجات بكميات صغيرة.

لتلخيص, سوف تتطور الأنابيب الفولاذية المركبة المصنوعة من السبائك المقاومة للتآكل والمكسية أو المبطنة في اتجاه الكفاءة العالية, تكلفة منخفضة, أداء عالي, متعددة الوظائف والذكاء في المستقبل. مع التحسين المستمر لتكنولوجيا التحضير, التطوير المستمر للمواد الجديدة والتحسين المستمر لتكنولوجيا الكشف الذكي, سيتم تحسين أداء الأنابيب الفولاذية المركبة بشكل أكبر, سيتم تخفيض تكلفة الإنتاج بشكل أكبر, وسيتم توسيع نطاق التطبيق بشكل أكبر. ويعتقد أنه في المستقبل, سوف تصبح الأنابيب الفولاذية المركبة مادة خطوط الأنابيب الرئيسية في صناعة النفط والغاز, توفير ضمانة قوية للآمنة, التنمية المستقرة والفعالة لصناعة النفط والغاز.

يجب ان تكون تسجيل الدخول لإضافة تعليق.