عملية اللحام لأنابيب مركبة فولاذية صغيرة لا تقل عن الكربون

يوفر التحليل التالي شاملاً, علمي, ومناقشة تعتمد على البيانات لعملية اللحام لأنابيب مركبة فولاذية من الصلب الفولاذية ذات القطر الصغير منخفض الكربون, بناءً على الدراسة المشار إليها (دوى: 10.7512/J.issn.1001-2303.2023.05.12). يغطي المحتوى خصائص المواد, تقنيات اللحام, جودة مراقبة, والتحليل المقارن, بدعم من الجداول من أجل الوضوح.

1. خصائص المواد واختيار الأنابيب المركبة

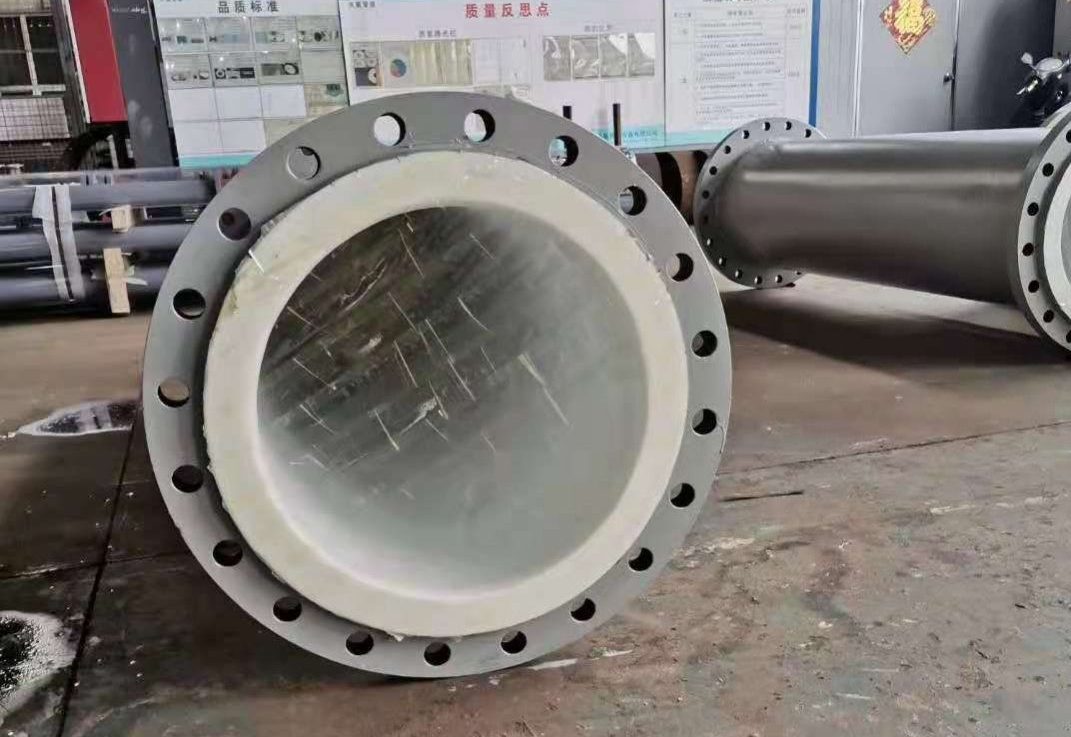

يتضمن لحام الأنابيب الصغيرة الفولاذية ذات الفولاذ الفولاذية ذات القطر الصغير الجمع بين طبقة قاعدة فولاذية منخفضة الكربون مع طبقة الكسوة الفولاذ المقاوم للصدأ. الصلب منخفض الكربون, مثل Q235, يوفر قابلية لحام ممتازة بسبب محتواه الكربون المنخفض (≤0.20 ٪), تقليل خطر التكسير البارد وضمان ليونة جيدة. طبقة الفولاذ المقاوم للصدأ, عادة 304 أو 316L, يوفر مقاومة للتآكل, مما يجعلها مثالية للتطبيقات في النفط والغاز, التجهيز الكيميائي, أو أنظمة إمدادات المياه. يعمل الهيكل المركب على الاستفادة من قوة وفعالية التكلفة للفولاذ المنخفض الكربون مع متانة الفولاذ المقاوم للصدأ.

خصائص المواد تؤثر بشكل كبير على عملية اللحام. الصلب منخفض الكربون لديه توصيل حراري تقريبًا 50 ث/(م · ك) ونقطة ذوبان حوالي 1500 درجة مئوية, بينما الفولاذ المقاوم للصدأ (مثلا, 304) لديه توصيل حراري أقل من 16-20 واط///(م · ك) ونقطة انصهار من 1400-1450 درجة مئوية. يستلزم هذا التباين التحكم الدقيق في مدخلات الحرارة لمنع العيوب مثل الحرق أو الانصهار غير المكتمل في الواجهة. عادة ما تكون طبقة الفولاذ المقاوم للصدأ من 1 إلى 3 مم, ترتبط بالمعدني إلى ركيزة فولاذية منخفضة الكربون 3-10 مم, تشكيل أنابيب مركبة مع أقطار خارجية تتراوح من 20 إلى 50 ملم للتطبيقات ذات القطر الصغير.

تؤكد الدراسة المشار إليها على أهمية اختيار مواد الحشو. المواد الاستهلاكية لحام الفولاذ المقاوم للصدأ الأوستنيتي, مثل ER308L أو ER316L, يتم اختيارهم لمطابقة تكوين طبقة الكسوة, ضمان مقاومة التآكل والتوافق الميكانيكي. تم تلخيص التركيب الكيميائي لهذه المواد في الجدول 1. الاختلافات في معاملات التمدد الحراري (الصلب منخفض الكربون: ~ 12 × 10⁻⁶/درجة مئوية; الفولاذ المقاوم للصدأ: ~ 17 × 10⁻⁶/درجة مئوية) تشكل التحديات, لأن الضغوط الحرارية يمكن أن تؤدي إلى تشويه أو تكسير. تحضير ما قبل اللحام, مثل تنظيف الليزر لإزالة الأكاسيد والملوثات, أمر بالغ الأهمية لضمان اللحام جودة. يحقق تنظيف الليزر خشونة سطح RA = 2.52 في المعلمات المثلى (قوة الليزر: 16 W, سرعة المسح: 1200 مم/ث), تقليل العيوب.

| المواد | ج (%) | الاشتراكية الدولية (%) | مينيسوتا (%) | الجمهورية التشيكية (%) | ني (%) | مو (%) | Fe (%) |

|---|---|---|---|---|---|---|---|

| Q235 (الصلب منخفض الكربون) | ≤0.20 | ≤0.35 | ≤1.40 | – | – | – | بال. |

| 304 الفولاذ المقاوم للصدأ | ≤0.08 | ≤1.00 | ≤2.00 | 18-20 | 8-10.5 | – | بال. |

| ER308L حشو | ≤0.03 | ≤0.65 | 1.0-2.5 | 19-22 | 9-11 | – | بال. |

2. اختيار عملية اللحام وتقنيات

تتطلب الأنابيب المركبة ذات القطر الصغير لحام العمليات التي توازن مدخلات الحرارة, اختراق, والتوافق المعدني. تبرز المقالة المشار إليها غاز التنغستن الخامل (تيج) والغاز الخامل المعدني (أنا) اللحام كطرق أولية بسبب دقتها وقدرتها على التعامل مع المعادن المختلفة. تيج لحام, باستخدام قطب التنغستن غير القابل للاستهلاك, يوفر تحكمًا ممتازًا في تجمع اللحام, مما يجعلها مناسبة لطبقة الفولاذ المقاوم للصدأ الرقيقة. لحام ميغ, مع ارتفاع معدل الترسيب, غالبًا ما يستخدم للطبقة الأساسية أو اللحامات المتعددة, تحسين الإنتاجية.

تتضمن معلمات اللحام TIG عادة تيارًا من 80-120 أ (dcen), الجهد 10-15 V, ومعدل تدفق الأرجون من 8-12 لتر/دقيقة. بالنسبة لي اللحام, تتراوح المعلمات من 100-150 أ, 18-22 ضد, وسرعة تغذية السلك من 4 إلى 6 م/دقيقة. تضمن هذه الإعدادات سلوك قوس مستقر وتقليل المنطقة المتأثرة بالحرارة (المخاطر) مشاكل, مثل توخيد الحبوب أو التوعية في الفولاذ المقاوم للصدأ. يمكن لحام TIG النبضي تقليل مدخلات الحرارة, تحسين توحيد حبة اللحام وتقليل التشويه, كما لوحظ في الدراسة.

يتمثل أحد التحديات الرئيسية في إدارة منطقة الانتقال بين الفولاذ المنخفض الكربون والفولاذ المقاوم للصدأ. يجب التحكم في تخفيف تجمع اللحام لمنع محتوى الحديد المفرط من الطبقة الأساسية, التي يمكن أن تسوية مقاومة التآكل. تشير الدراسة إلى تقنية طبقة الزبدة, حيث يتم تطبيق حشو الفولاذ المقاوم للصدأ على الجانب الصلب منخفض الكربون قبل اللحام النهائي, تقليل آثار التخفيف. هذا يتماشى مع الأبحاث حول اللحام المعدني المتماثل, التأكيد على الحاجة إلى التحكم الدقيق في مدخلات الحرارة لتجنب التكسير. تم تلخيص المزايا المقارنة لـ TIG و MIG في الجدول 2, تسليط الضوء على ملاءمة سيناريوهات اللحام المختلفة.

| عملية | حاضِر (A) | الجهد االكهربى (V) | تدفق الغاز (ل/دقيقة) | سرعة تغذية السلك (م/بلدي) | مدخلات الحرارة (kj/mm) |

|---|---|---|---|---|---|

| تيج | 80-120 | 10-15 | 8-12 | – | 0.5-0.8 |

| أنا | 100-150 | 18-22 | 10-15 | 4-6 | 0.8-1.2 |

3. عيوب اللحام ومراقبة الجودة

الأنابيب المركبة ذات القطر الصغير لحامها عرضة للعيوب مثل الانصهار غير المكتمل, المسامية, وتكسير الخمور, خاصة في الواجهة المادية. تحدد الدراسة المشار إليها تكسير الخمور كمسألة مهمة بسبب اختلاف نقاط الانصهار والخصائص الحرارية. تتأثر قابلية تكسير الخمور بفصل حدود الحبوب ويمكن تخفيفه عن طريق تحسين معلمات اللحام واستخدام حشو الكربون المنخفض, كما يدعمها الأدب ذي الصلة.

اختبار غير مدمر (NDT) طرق, مثل اختبار الموجات فوق الصوتية (OUT) والاختبارات الشعاعية (RT), حاسمة ل جودة توكيد. يكتشف UT عيوب داخلية بحساسية 0.5 مم, بينما يحدد RT العيوب السطحية والسطحية. تشير الدراسة إلى أن اللحامات تنتج مع معلمات محسنة (مثلا, تيغ في 100 A, 12 V) تحقيق معدل عيب أدناه 1%, معايير الاجتماعات مثل GB/T 41107.1–2021. الاختبارات الميكانيكية, بما في ذلك اختبارات الشد والانحناء, يقيم سلامة اللحام. تصل قوة الشد لمفصل اللحام إلى 90-95 ٪ من الصلب القاعدة المنخفضة الكربون (σ_b ≈ 400-500 ppa), مع استطالة 20-25 ٪. تحافظ طبقة الفولاذ المقاوم للصدأ على مقاومة التآكل, مع إمكانات الحفر (e_pit) القيم مماثلة ل 304 الفولاذ المقاوم للصدأ (~ 0.3 في VS. SCE).

المعالجة الحرارية بعد اللحام (PWHT) في 600-650 درجة مئوية لمدة 1-2 ساعات يمكن أن تخفف من الضغوط المتبقية, تقليل خطر تكسير تآكل الإجهاد. ومع ذلك, قد يسبب PWHT المفرط التوعية في الفولاذ المقاوم للصدأ, تقليل مقاومة التآكل. الطاولة 3 يقارن مقاييس جودة اللحام لـ TIG و MIG, تسليط الضوء على التحكم في العيوب وأداء التآكل المتفوق في TIG.

| عملية | مقاومة الشد (الآلام والكروب الذهنية) | استطالة (%) | المسامية (%) | إمكانات تأليف (في VS. SCE) |

|---|---|---|---|---|

| تيج | 450-480 | 22-25 | <0.5 | 0.28-0.32 |

| أنا | 420-460 | 18-22 | 1-2 | 0.25–0.30 |

4. التحليل المقارن والتحسين

يتطلب لحام الأنابيب المركبة القطر الصغيرة موازنة الإنتاجية, جودة, والتكلفة. يتفوق اللحام TIG في إنتاج اللحامات عالية الجودة مع الحد الأدنى من العيوب ولكنه أبطأ وأكثر كثافة في العمل. يوفر اللحام MIG كفاءة أعلى ولكنه يزيد من خطر العيوب بسبب ارتفاع مدخلات الحرارة. تقترح الدراسة المشار إليها نهجًا هجينًا, الجمع بين TIG لتمرير الجذر و MIG لممرات الحشو, لتحسين الجودة والإنتاجية.

تشير البيانات إلى أن TIG اللحام في 100 و 12 يحقق V عرض حبة لحام من 4 إلى 6 مم مع عمق اختراق يتراوح من 2 إلى 3 مم, مناسبة للأنابيب الصغيرة القطر (20-50 مم من). أنا لحام ذلك 120 و 20 v ينتج عنه حبة أوسع (6-8 مم) واختراق أعمق (3-4 مم), ولكن مع ارتفاع معدل الخلل. يقلل النهج الهجين من وقت اللحام بنسبة 20-30 ٪ مقارنة بـ TIG وحده مع الحفاظ على معدل عيب أدناه 1%. للأنابيب مع أ 2 طبقة من الفولاذ المقاوم للصدأ و 5 قاعدة الصلب منخفضة الكربون, تمريرة جذر تيج في 90 يتبعه Mig Filler في 110 ينصح A لضمان تجمع لحام مستقر وتقليل التخفيف إلى أدنى حد.

تسخين الجانب المنخفض الكربون الصلب إلى 100-150 درجة مئوية يقلل من الضغوط الحرارية, التوافق مع ISO/TR 17671-2 المعايير. الطاولة 4 يقارن أداء اللحام عبر العمليات, تسليط الضوء على توازن النهج الهجين في الكفاءة والجودة. يمكن أن تتضمن التحسينات المستقبلية اللحام الهجينة بالليزر لتعزيز الدقة وتقليل مدخلات الحرارة, كما تم استكشافها في الأبحاث ذات الصلة.

| عملية | وقت اللحام (ن/م) | معدل العيب (%) | إنتاجية (م/ح) | مؤشر التكلفة (USD/M.) |

|---|---|---|---|---|

| تيغ فقط | 5-6 | <1 | 10-12 | 10-12 |

| ميج فقط | 3-4 | 1-2 | 15-18 | 8-10 |

| هجين (تيغ+لي) | 4-5 | <1 | 12-15 | 9-11 |

استنتاج

يتطلب لحام أنابيب الفولاذ الفولاذية ذات الفولاذ الفولاذية الصغيرة ذات القطر الصغير دراسة متأنية لخصائص المواد, تقنيات اللحام, وتدابير مراقبة الجودة. لحام TIG و MIG هي عمليات قابلة للحياة, مع تقديم TIG جودة فائقة وتوفير كفاءة أعلى. نهج هجين يعمل على تحسين كلا الجانبين, مدعوم من خلال التحكم الدقيق للمعلمة وإعداد ما قبل الدقة. تضمن البيانات والتحليل المقارن أساسًا علميًا لتحقيق اللحامات عالية الجودة مع الحد الأدنى من العيوب, تلبية معايير الصناعة للأداء والمتانة.

يجب ان تكون تسجيل الدخول لإضافة تعليق.