Mikrostrukturelle Eigenschaften von Bimetall-Verbundstahlrohrschnittstellen und Schweißnähten: Die Perspektive eines Außendiensttechnikers

Einführung: Warum ich mich danach immer noch für Schnittstellen interessiere 22 Jahre

Suchen, Seitdem mache ich das 2003. Begann als Junior-Bauingenieur bei einem Pipelineprojekt im kasachischen Teil der Kaspischen Region – minus vierzig im Winter, und der Wind würde direkt durch dich schneiden. Dort habe ich zum ersten Mal das Versagen von Bimetall-Verbundrohren gesehen. Nicht dramatisch – keine Explosionen, Gott sei Dank – aber kleine Lochlecks an den Schweißzonen, sechs Monate nach der Installation. Der Kunde war wütend. Der Hersteller zeigte mit dem Finger auf den Schweißunternehmer. Der Schweißer machte dafür das Grundmaterial verantwortlich. Kommt mir bekannt vor?

Das sagt Ihnen niemand in diesen Hochglanzlehrbüchern zur Materialwissenschaft: die Schnittstelle zwischen Ihrem Kohlenstoffstahlträger und Ihrer korrosionsbeständigen Legierung (CRA) Auf dieser Ebene sterben Projekte. Ich habe ausgefallene Rohrabschnitte aus dem Tengiz-Feld gezogen, von Offshore-Plattformen im Südchinesischen Meer, und aus einer Entsalzungsanlage in Saudi-Arabien, wo das Wasser des Roten Meeres durch eine schlecht verbundene Grenzfläche eindrang 14 Monate. Vierzehn. Monate.

Wenn wir also über Bimetall-Verbundstahlrohre sprechen – insbesondere über die Grenzfläche und die Mikrostruktur der Schweißzone –, sprechen wir nicht nur über hübsche metallurgische Fotos. Wir sprechen darüber, ob Ihre Pipeline Bestand hat 20 Jahre oder wird zu einer sehr teuren Lektion in Demut.

Dieses Stück stammt aus Felderfahrung, Laborüberprüfung, und mehr als nur ein paar Auseinandersetzungen mit Konstrukteuren, die beim Schweißen noch nie ein Thermoelement in der Hand gehalten hatten. Lasst uns darauf eingehen.

Die Schnittstelle: Wo Ihre Pfeife tatsächlich lebt oder stirbt

Was wir tatsächlich sehen

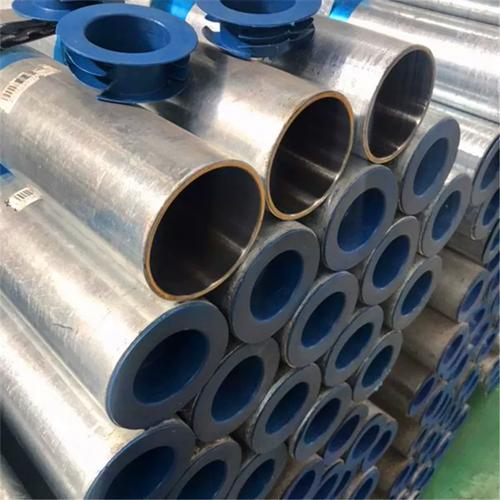

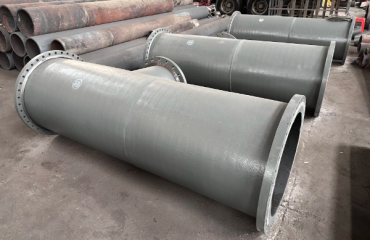

Ein Bimetall-Verbundrohr besteht typischerweise aus einem Trägerrohr aus Kohlenstoffstahl (sagen, API 5L X65 oder X70) metallurgisch mit einem CRA-Liner verbunden (316L, 825, 625– hängt von Ihren Korrosionsanforderungen ab). Die Magie – oder die Tragödie – geschieht an dieser Verbindungslinie.

Ich erinnere mich, dass ich damals eine Reihe explosionsgeschweißter Rohre inspiziert habe ’07 für ein Projekt in Aserbaidschan. Die Mühle behauptete 100% Bindungsintegrität. Erster Ultraschalltest? 23 Prozent der Rohre wiesen Ablösungsbereiche auf, die größer waren als die zulässigen Spezifikationen. Die Mikrostruktur der Schnittstelle erzählte die Geschichte: übermäßige intermetallische Bildung an der Bindungszone, wahrscheinlich durch falsche Parameter beim Explosionsschweißen.

Die Schnittstelle ist keine klare Linie. Unter dem Geltungsbereich, bei 500x oder besser, Du wirst sehen:

-

Die Diffusionszone – typischerweise 2-15 Mikrometer in einer guten Bindung

-

Intermetallische Verbindungen – Fe-Cr, Want-In, Abhängig von Ihren Legierungen

-

Karbidausscheidungszonen – insbesondere wenn die Abkühlgeschwindigkeiten nicht kontrolliert wurden

-

Mechanische Verriegelungen – in walz- oder explosionsgebundenen Materialien

-

Die gefürchteten Oxidfilme – Todesstoß für die Bindungsintegrität

Hier ist eine kurze Referenz aus meinen Feldnotizen zu akzeptablen Schnittstelleneigenschaften:

| Parameter | Zielbereich | Testmethode | Feldalarmschwelle |

|---|---|---|---|

| Dicke der Diffusionszone | 3-12 µm | SEM/EDS-Zeilenscan | <2 μm bzw >20 µm |

| Intermetallische Schicht | <5 μm kontinuierlich | Optische Mikroskopie bei 500x | Sichtbar bei 200x |

| Karbidniederschlag | Keine an der Schnittstelle | ASTM A262 Praxis A | Jedes kontinuierliche Netzwerk |

| Scherfestigkeit der Bindung | >210 MPA (min) | ASTM A264 | <180 MPA |

| Härtevariation | ΔHV < 50 über die Schnittstelle hinweg | Mikrohärtequerschnitt | ΔHV > 80 |

| Oxideinschluss | <2% der Schnittstellenlänge | Bildanalyse | Sichtbare Stringer |

Das Letzte – Oxideinschlüsse – ich habe gesehen, wie es einen ganzen Pipelineabschnitt in der Nordsee zum Einsturz brachte. Der Betreiber hatte sich für Rollbonding entschieden 625 Liner im X65-Rohr. Der Hersteller hat bei der Oberflächenvorbereitung vor dem Verkleben Abstriche gemacht. Die Oxide fungierten als Rissinitiationsstellen. Als die Leitung während des Hochfahrens/Herunterfahrens thermischen Wechseln ausgesetzt war? Delaminierung. Dann Spaltkorrosion. Dann kommt es zu Lochlecks. Spiel vorbei.

Warum die Schnittstelle wichtig ist (und ich meine, es ist WIRKLICH wichtig)

Sie fragen sich vielleicht – und ich wurde schon von jungen Ingenieuren gefragt –”Können wir uns nicht einfach darauf verlassen, dass die Schweißnaht alles zusammenhält??”

Nein. Absolut nicht. Hier erfahren Sie, warum:

Die Schnittstelle ist Ihr primärer Lastübertragungsmechanismus zwischen dem strukturellen Kohlenstoffstahl und der korrosionsbeständigen Schicht. Wenn diese Schnittstelle ausfällt, zwei Dinge passieren:

Zuerst, Ihr CRA-Liner kann nach innen knicken oder zusammenfallen, insbesondere unter Temperatur- oder Druckwechsel. Ich habe das an einer Gasliftleitung im Golf von Thailand gesehen. Der Liner hatte sich über etwa 30 Minuten gelöst 40% des Umfangs. Bei einem Druckabfall, Der Liner knickte nach innen ein wie bei einer Getränkedose, auf die man tritt. Habe die Leitung blockiert. Kosten 14 Tage der Produktion zum Ausschneiden und Ersetzen.

Zweite, und noch schlimmer: Ringraumkorrosion. Sobald die Bindung scheitert, Es gibt eine Lücke zwischen dem Kohlenstoffstahl und dem CRA. Flüssigkeiten können eindringen. Jetzt haben Sie eine Spaltkorrosionszelle erstellt. Der Kohlenstoffstahl, weniger edel sein, korrodiert bevorzugt. Aber weil es begrenzt ist, die Korrosionsprodukte können nicht entweichen. Der Druck baut sich auf. Ich habe Rohre gesehen, die sich nach außen wölbten wie eine Schlange, die eine Ratte verschluckt hat. Letztlich, Bruch.

Die Berechnung der Grenzflächenspannungsübertragung ist nicht kompliziert, aber die Leute ignorieren es. Die Schubspannung an der Grenzfläche folgt näherungsweise:

Wo:

-

$\Delta P$ = Druckdifferenz über die Auskleidung

-

$r$ = Innenradius

-

$t_{liner}$ = Linerdicke

-

$\beta$ = Grenzflächenschersteifigkeitsparameter

-

$x$ = Abstand vom freien Rand

-

$L$ = gebundene Länge

Der Schlüssel zum Mitnehmen? Die Scherspannung konzentriert sich an den Kanten – den Schweißenden, Liner-Abschlüsse, jede Diskontinuität. Deshalb setze ich auf Schweißverfahrensqualifikationen, die sich tatsächlich mit der Schnittstelle befassen.

Die Schweißzone: Wo gute Rohre schlecht werden

Anatomie einer Verbundrohrschweißnaht

Hier unterscheidet sich Praxiserfahrung vom Lehrbuchwissen. Ich habe es beaufsichtigt 400 Verbundrohrschweißungen in meiner Karriere, von 4-Zoll-Flow-Linien bis zu 36-Zoll-Export-Linien. Die Mikrostruktur an der Schweißnaht verrät mir mehr über die künftige Leistung als jedes Werkszertifikat jemals.

Eine typische Umfangsnaht eines Verbundrohrs weist mehrere unterschiedliche Zonen auf:

1. Das Schweißgut selbst – normalerweise ein Zusatzwerkstoff auf Nickelbasis (625, 82, 182) um einer Verdünnung Rechnung zu tragen

2. Die Fusion-Linie – wo es interessant wird

3. Die teilweise gemischte Zone – oft übersehen, immer problematisch

4. Die Wärmeeinflusszone (HAZ) im CRA-Liner – zentrale Karbidausscheidung

5. Die HAZ von Kohlenstoffstahl – Härten, Erweichung, abhängig von der Stahlchemie

6. Die Schnittstellenregion (wieder) – jetzt mit zusätzlicher thermischer Belastung

Hier ist eine Mikrostrukturaufschlüsselung einer fehlerhaften 825-ausgekleideten X65-Schweißnaht, die ich letztes Jahr analysiert habe:

| Zone | Mikrostruktur | Härte (HV) | Häufige Probleme |

|---|---|---|---|

| Metall schweißen (625) | Austenitische Dendriten | 180-220 | Heißrissbildung bei hohen Verunreinigungen |

| Fusionsgrenze | Epitaktisches Wachstum, planare Zone | 200-240 | Kohlenstoffmigration |

| Teilweise gemischte Zone | Variable Zusammensetzung, unvermischt | 220-280 | Lokalisierte Korrosionsstellen |

| CRA HAZ | Kornwachstum, Karbide an den Korngrenzen | 160-200 | Sensibilisierung, Verlust der Korrosionsbeständigkeit |

| CRA-Basismetall | Austenit geglüht + Karbide | 150-180 | - |

| Bond-Schnittstelle | Intermetallische Schicht jetzt beansprucht | 180-350 | Rissbildung aufgrund thermischer Diskrepanz |

| HAZ aus Kohlenstoffstahl | Martensit/Bainit-Mischung | 220-320 | Gefahr des Wasserstoff-Crackens |

| Basis aus Kohlenstoffstahl | Ferrit/Perlit | 180-210 | - |

Beachten Sie den Härteanstieg an der Verbindungsschnittstelle? Dies ist auf die unterschiedliche Wärmeausdehnung beim Schweißen zurückzuführen. CRA und Kohlenstoffstahl dehnen sich unterschiedlich schnell aus. Wenn sie durch die Bindung eingeschränkt sind, Sie bekommen Reststress. Manchmal lässt diese Spannung durch Mikrorisse entlang der intermetallischen Schicht nach.

Das Verdünnungsproblem: Sie können die Chemie nicht ignorieren

Folgendes habe ich bei einem Projekt im Oman auf die harte Tour gelernt: Verdünnung tötet.

Wir haben X65/316L-Verbundrohre mit 309L-Füllstoff geschweißt – ein häufiger Fehler. 309L steht für Edelstahl bis Kohlenstoffstahl, Rechts? Sollte funktionieren? Nein. Hier erfahren Sie, warum:

Wenn Sie schweißen, Sie schmelzen einen Teil des Grundmaterials in das Schweißbad. Für die Wurzellage bei Verbundrohren, Sie schmelzen den 316L-Liner und vielleicht etwas Kohlenstoffstahl, wenn Ihre Passform eng ist. Diese Verdünnung verändert die Chemie des Schweißgutes. Das Schaeffler-Diagramm wird zu Ihrem besten Freund – oder zu Ihrem schlimmsten Feind, wenn Sie es ignorieren.

Das Chromäquivalent:

Das Nickeläquivalent:

Zeichnen Sie Ihre verdünnte Zusammensetzung auf. Wenn Sie in der Martensitregion landen? Glückwunsch, Du hast gerade ein Krokant erzeugt, Rissempfindliche Schweißnaht, die im Hydrotest versagt. Ich habe es gesehen.

Mit 309L-Füller, sogar 15-20% Die Verdünnung durch 316L treibt Sie in Richtung primärer Ferrit-Erstarrung – okay, nicht schrecklich. Aber wenn es zu einer Kohlenstoffstahlverdünnung kommt? Martensitische Stadt. Bevölkerung: Deine Schweißnaht.

Aus diesem Grund bestehe ich jetzt auf Füllstoffen auf Nickelbasis für alle Verbundrohre mit einer CRA-Dicke von mehr als 3 mm. 625 oder 82. Ja, sie sind teuer. Ja, sie sind schwieriger zu schweißen (Schlackenprobleme, Probleme mit der Fließfähigkeit). Aber die Nickelmatrix nimmt eine Verdünnung auf, ohne Martensit zu bilden. Es ist verzeihend. Und in diesem Geschäft, Vergebung ist gleichbedeutend mit Zuverlässigkeit.

Fallstudie zum Scheitern: Der South-Pars-Vorfall

Lassen Sie mich Sie durch einen tatsächlichen Fehler führen, den ich untersucht habe. South Pars-Feld, Iranischer Sektor des Persischen Golfs – obwohl ich damals für den Betreiber auf der katarischen Seite arbeitete. 2015.

Wir hatten 24-Zoll-Bimetallrohre, X65 mit Incoloy 825 Buchse, 3mm dick. Service: nasses Sauergas. Designleben: 25 Jahre. Tatsächliches Leben vor dem ersten Leck: 18 Monate.

Die Symptome

Mehrere Lochlecks an der 5 und 7 Uhrpositionen (unteren Quadranten) von Rundschweißnähten. Alles innerhalb von 50 mm von der Schweißnahtmittellinie. Alles auf der Seite des Grundmaterials – nicht im Schweißgut selbst.

Die Untersuchung

Ich bin mit einem Metallurgen aus Großbritannien geflogen – ein brillanter Kerl, Ich habe nie der Meinung eines Außendiensttechnikers vertraut, ohne sie selbst gesehen zu haben. Fair genug.

Wir schneiden Abschnitte aus, tat:

-

Visuelle Untersuchung – Nadellöcher mit einem Durchmesser von 0,5–2 mm, bräunliche Korrosionsprodukte

-

Radiographie – keine offensichtlichen Risse, aber einige Hinweise auf die Klebelinie

-

Metallographie – das erzählte die Geschichte

-

SEM/EDS – bestätigte unseren Verdacht

-

Härtekartierung – Quantifizierung des Schadens

Was wir gefunden haben

Die Grenzfläche wies eine starke Ablösung auf – nicht an der ursprünglichen Klebelinie, sondern durch die intermetallische Schicht. Die intermetallischen Verbindungen waren während der thermischen Schweißzyklen gerissen. Hier ist der Clou: Bei 50-facher Vergrößerung waren die Risse nicht sichtbar. Bei 500x, Sie waren offensichtlich – ein Netzwerk von Mikrorissen entlang der intermetallischen Fe-Cr-Schicht.

Durch diese Risse, Prozessflüssigkeit war in den Ringraum zwischen der CRA-Auskleidung und der Kohlenstoffstahlunterlage gewandert. Der Kohlenstoffstahl korrodierte – allgemeine Korrosion, kein Lochfraß. Aber hier liegt das Problem: die Korrosionsprodukte (Eisenoxide/-hydroxide) nahm etwa das doppelte Volumen des ursprünglichen Stahls ein. Sie expandierten, den Liner nach innen wölben.

Einmal wölbte sich der Liner, das Strömungsregime veränderte sich lokal – die Turbulenzen nahmen zu. Erosion-Korrosion übernahm die Oberhand. Es entstanden Nadellöcher in ca 3 Monate nach der ersten Trennung.

Die Grundursache

Zwei Faktoren:

Zuerst, Die ursprünglichen Parameter für die Sprengbindung erzeugten am oberen Ende eine intermetallische Schicht mit einer akzeptablen Dicke – etwa 2,5 mm 18 Mikrometer. bei 18 Mikrometer, es ist spröde, aber normalerweise stabil.

Zweite, Der Schweißvorgang erzeugte zu viel Wärmeeintrag. Die Schweißer, versuchen, die Produktivität aufrechtzuerhalten, liefen heiß. Spitzentemperaturen an der Verbindungsstelle beim Schweißen? Wir haben es später modelliert – etwa 650–700 °C für die 825 Liner-Bindungslinie. Das ist der Sensibilisierungsbereich für 825, aber kritischer, es reicht aus, um eine zusätzliche intermetallische Bildung und Versprödung an der bereits vorhandenen Grenzfläche zu verursachen.

Die Kombination – bereits dicke intermetallische Verbindungen + zusätzliche thermische Belastung beim Schweißen = Rissbildung.

Die Lösung

Wir haben drei Dinge geändert:

-

Strengere Kontrolle eingehender Anleihen Qualität — Die maximale intermetallische Dicke wurde in der Spezifikation von 20 μm auf 8 μm reduziert

-

Schweißen mit geringerem Wärmeeintrag – von 1.5 kJ/mm max 0.9 KJ/mm

-

Temperaturkontrolle zwischen den Durchgängen – strikt 150 °C max, mit Kontaktthermoelementen überwacht, keine IR-Waffen (die liegen auf glänzenden Oberflächen)

Nach der Umsetzung? Keine weiteren Ausfälle 4 Jahre war ich dabei.

Aktuelle Trends und 2024 Entwicklungen

Suchen, Ich bin nicht mehr im Labor – ich bin jetzt hauptsächlich als Berater tätig, aber ich bleibe dran. Einige interessante Entwicklungen in den letzten Jahren:

Abscheidung durch additive Reibungsrührung – Es gibt eine Gruppe am TWI und eine weitere in Houston, die an der Reparatur beschädigter Bimetallschnittstellen mithilfe der additiven Reibungsrührung arbeitet. Sie können tatsächlich die Verbindungsintegrität in lokalisierten Bereichen wiederherstellen, ohne das Rohr zu entfernen. Frühe Tage, aber vielversprechend.

Maschinelles Lernen für die NDT-Korrelation – Wir beginnen, Systeme zu sehen, die Ultraschall-C-Scan-Daten mit mikrostrukturellen Vorhersagen korrelieren. Anstatt nur zu sagen “Ablösung erkannt,” Sie sagen die Art der wahrscheinlich vorhandenen intermetallischen Verbindungen anhand von Signaldämpfungsmustern voraus. Ein Betreiber in der Nordsee testet dies für Unterwasserinspektionen.

Neue Zusatzmetalle – Mehrere Hersteller haben eingeführt “verdünnungstolerant” Nickellegierungen speziell für das Schweißen von Bimetallrohren. Sie enthalten einen höheren Anteil an Niob und Molybdän, um die Mikrostruktur auch bei zu stabilisieren 30-40% Verdünnung. Ich habe letztes Jahr eines getestet – ich habe eine Perle mit absichtlich schlechter Technik laufen lassen, um die Verdünnung zu maximieren, Dann habe ich es unterteilt. Kein Martensit. Beeindruckend.

die 2023 API-5LD Überarbeitung – Endlich, Gott sei Dank, Sie haben spezifischere Anforderungen für die Prüfung von Schnittstellenverbindungen hinzugefügt. Das Alte “keine sichtbare Trennung” war nutzlos. Jetzt erfordern sie quantitative Schertests mit definierten Akzeptanzkriterien basierend auf der Nutzungsklasse. Es ist an der Zeit.

Praktische Empfehlungen aus der Praxis

Nach zwei Jahrzehnten voller Erfolg und Misserfolg von Bimetallrohren, Hier ist, was ich eigentlich bei Projekten mache:

Bei der Materialauswahl

-

Geben Sie nicht nur die CRA-Legierung an, sondern auch die Eigenschaften der Verbindungslinie. Geben Sie Zahlen für die intermetallische Dicke an, Gleichmäßigkeit der Diffusionszone, und Scherfestigkeit.

-

Erfordern Mikroaufnahmen von Produktionsmustern, nicht nur R&D-Proben. Sie sind anders.

-

Wenn es explosionsartig verklebt ist, Fragen Sie nach dem Glühzyklus. Einige Hersteller glühen nach dem Explosionsschweißen nicht. Die Eigenspannungen werden Sie später überraschen.

Während des Schweißens

-

Wenn Sie von außen schweißen, verwenden Sie eine Temperierraupentechnik für die Kohlenstoffstahlseite. Ich weiß, dass es mehr Arbeit ist, aber es verfeinert die HAZ-Kornstruktur.

-

Überwachen Sie die Zwischenlagentemperatur, als wäre sie das Einzige, was zählt. Denn manchmal, es ist.

-

Führen Sie eine Verdünnungsberechnung durch, bevor Sie Schweißzusatzwerkstoff auswählen. Vertrauen Sie dem Vertriebsmitarbeiter nicht.

-

Für den ersten Wurzeldurchgang, Verwenden Sie einen etwas höheren Nickelfüllstoff, als Sie für nötig halten. Es ist eine Versicherung.

Während der Inspektion

-

UT der Klebelinie vor dem Schweißen. Dann UT der WEZ nach dem Schweißen. Vergleichen.

-

Wenn Sie nach der Herstellung Anzeichen einer Ablösung in der Nähe der Schweißnaht sehen, schneide es aus. Versuchen Sie nicht, es zu reparieren. Ich habe noch nie eine erfolgreiche Reparatur einer Verbindungsablösung neben einer Schweißnaht gesehen.

-

Härteverläufe entlang der Schweißnaht sollten die Verbindungslinie einschließen. Die meisten Verfahren prüfen nur die WEZ und das Schweißgut. Verpasse die Bindungslinie, übersehe das Problem.

Fazit: Die Schnittstelle lügt nie

Das erzähle ich jedem jungen Ingenieur, der meine Projekte durchläuft: Die Schnittstelle zeichnet alles auf. Jeder thermische Zyklus, jede mechanische Beanspruchung, jede Fertigungsabkürzung. Es ist in die Mikrostruktur geschrieben. Man muss nur hinschauen.

Bimetall-Verbundwerkstoffe sind brillante Materialien – sie bieten uns Korrosionsbeständigkeit ohne feste CRA-Preise. Aber sie verzeihen keine Abkürzungen. Die Schnittstelle und die Schweißzone sind der Ort, an dem die Konstruktionsabsicht auf die Fertigungsrealität trifft. Wenn sie zusammenpassen, Sie erhalten Pipelines mit einer Laufzeit von 25 Jahren. Wenn sie es nicht tun, Es gibt Misserfolge, die Leute wie mich beschäftigen.

Aber ehrlich? Ich gehe lieber in den Ruhestand, als einen weiteren Schnittstellenfehler zu untersuchen. Achten Sie also auf die Details. Die Mikrostruktur wird es Ihnen danken. Ihr Betriebsteam wird es Ihnen danken. Und vielleicht – nur vielleicht – wirst du das nicht verstehen 2 Morgens Anruf wegen eines Lecks mitten im Winter.

Bleiben Sie sicher da draußen.

Sie müssen eingeloggt sein, um ein Kommentar abzugeben.