Características microestructurales de interfaces y soldaduras de tuberías de acero compuestas bimetálicas: La perspectiva de un ingeniero de campo

Introducción: Por qué todavía me importan las interfaces después 22 años

Mirar, He estado haciendo esto desde 2003. Comenzó como ingeniero de obra junior en un proyecto de tubería en el sector kazajo de la región del Caspio: -40 grados en invierno., y el viento te atravesaría. Ahí es donde vi por primera vez fallar los tubos compuestos bimetálicos.. No dramáticamente, sin explosiones., gracias a Dios, pero pequeñas fugas en las zonas de soldadura, seis meses después de la instalación. El cliente estaba furioso.. El fabricante señaló con el dedo al contratista de soldadura.. El contratista de soldadura culpó al material base.. Suena familiar?

Esto es lo que nadie te dice en esos brillantes libros de texto de ciencia de materiales.: la interfaz entre su respaldo de acero al carbono y su aleación resistente a la corrosión (CRA) La capa es donde los proyectos van a morir.. Saqué secciones de tubería defectuosas del campo Tengiz., desde plataformas marinas en el Mar de China Meridional, y de una planta desalinizadora en Arabia Saudita donde el agua del Mar Rojo se comió una interfaz mal unida en 14 meses. Catorce. meses.

Entonces, cuando hablamos de tubos de acero compuestos bimetálicos, específicamente de la interfaz y la microestructura de la zona de soldadura, no solo estamos hablando de bonitas fotografías metalúrgicas.. Estamos hablando de si su tubería dura 20 años o se convierte en una lección de humildad muy costosa.

Esta pieza proviene de la experiencia de campo., verificación de laboratorio, y más de unas pocas discusiones con ingenieros de diseño que nunca habían sostenido un termopar durante la soldadura. entremos en ello.

La interfaz: Dónde vive o muere realmente su tubería

Lo que realmente estamos viendo

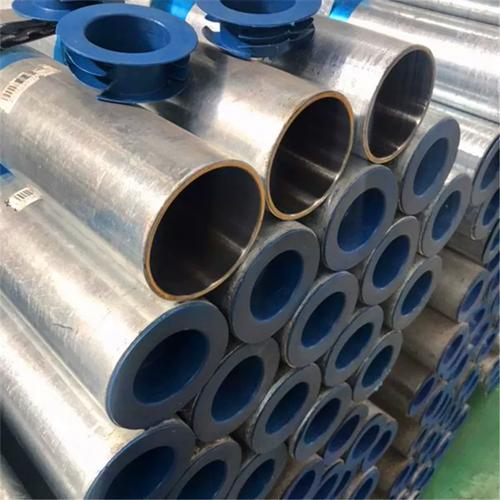

Una tubería compuesta bimetálica generalmente consta de una tubería de respaldo de acero al carbono. (decir, API 5L X65 o X70) unido metalúrgicamente a un revestimiento CRA (316L, 825, 625—depende de sus requisitos de corrosión). La magia, o la tragedia, ocurre en esa línea de vínculo..

Recuerdo haber inspeccionado un lote de tuberías soldadas explosivamente en ’07 para un proyecto en Azerbaiyán. El molino afirmó 100% integridad del enlace. Primera prueba ultrasónica? El veintitrés por ciento de las tuberías mostraron áreas de desprendimiento más grandes que las permitidas por las especificaciones.. La microestructura de la interfaz contó la historia.: formación intermetálica excesiva en la zona de unión, probablemente debido a parámetros inadecuados de soldadura explosiva.

La interfaz no es una línea limpia.. bajo el alcance, a 500x o mejor, ya verás:

-

La zona de difusión, típicamente 2-15 micrones en una buena unión

-

Compuestos intermetálicos: Fe-Cr, Quiero entrar, dependiendo de sus aleaciones

-

Zonas de precipitación de carburo, particularmente si no se controlaron las velocidades de enfriamiento

-

Enclavamientos mecánicos: en materiales unidos por laminación o por explosión

-

Las temidas películas de óxido: el beso de la muerte para la integridad de los enlaces

Aquí hay una referencia rápida de mis notas de campo sobre las características de interfaz aceptables.:

| Parámetro | Rango objetivo | Método de prueba | Umbral de alerta de campo |

|---|---|---|---|

| Espesor de la zona de difusión | 3-12 µm | Escaneo de línea SEM/EDS | <2 µm o >20 µm |

| capa intermetálica | <5 µm continuo | Microscopía óptica a 500x. | Visible a 200x |

| Precipitación de carburo | Ninguno en la interfaz | ASTM A262 Práctica A | Cualquier red continua |

| Resistencia al corte de unión | >210 MPa (min) | ASTM A264 | <180 MPa |

| Variación de dureza | ΔHV < 50 a través de la interfaz | Travesía de microdureza | ΔHV > 80 |

| Inclusión de óxido | <2% de longitud de interfaz | Análisis de imágenes | Largueros visibles |

Este último, inclusiones de óxido, lo he visto derribar una sección completa de un oleoducto en el Mar del Norte.. El operador había especificado laminados 625 revestimientos en tubería X65. El fabricante tomó atajos en la preparación de la superficie antes de unir. Los óxidos actuaron como sitios de iniciación de grietas.. Cuando la línea experimentó ciclos térmicos durante el arranque/apagado? delaminación. Luego la corrosión por grietas. Luego hay fugas por agujeros. Juego terminado.

Por qué es importante la interfaz (y quiero decir REALMENTE importa)

Podrías preguntar, y algunos ingenieros jóvenes me preguntaron esto:”¿No podemos simplemente confiar en la soldadura para mantener todo unido??”

No. En absoluto. He aquí por qué:

La interfaz es su principal mecanismo de transferencia de carga entre el acero al carbono estructural y la capa resistente a la corrosión.. Cuando esa interfaz falla, pasan dos cosas:

Primero, su revestimiento CRA puede doblarse o colapsar hacia adentro, particularmente bajo ciclos térmicos o de presión. Vi esto en una línea de elevación de gas en el Golfo de Tailandia.. El revestimiento se había desprendido aproximadamente 40% de la circunferencia. Durante una caída de presión, el forro se dobló hacia adentro como una lata de refresco pisada. Bloqueó la línea. Costo 14 Días de producción para cortar y reemplazar..

Segundo, y peor: corrosión en el espacio anular. Una vez que el vínculo falla, Tienes una brecha entre el acero al carbono y el CRA.. Los líquidos pueden entrar. Ahora ha creado una celda de corrosión por grietas.. El acero al carbono, siendo menos noble, se corroe preferentemente. Pero debido a que está confinado, los productos de corrosión no pueden escapar. La presión aumenta. He visto tuberías sobresalir como una serpiente que se traga una rata.. Eventualmente, ruptura.

Las matemáticas sobre la transferencia de tensión de la interfaz no son complicadas, pero la gente lo ignora. El esfuerzo cortante en la interfaz sigue aproximadamente:

dónde:

-

$\Delta P$ = diferencial de presión a través del revestimiento

-

$r$ = radio interior

-

$t_{liner}$ = espesor del revestimiento

-

$\beta$ = parámetro de rigidez al corte de la interfaz

-

$x$ = distancia desde el borde libre

-

$L$ = longitud unida

La conclusión clave? El esfuerzo cortante se concentra en los bordes: extremos soldados, terminaciones de revestimiento, cualquier discontinuidad. Es por eso que insisto en las calificaciones de los procedimientos de soldadura que realmente abordan la interfaz..

La zona de soldadura: Donde las buenas tuberías se estropean

Anatomía de una soldadura de tubería compuesta

Aquí es donde la experiencia de campo se separa del conocimiento de los libros de texto. He supervisado 400 soldaduras de tubos compuestos en mi carrera, desde líneas de flujo de 4 pulgadas hasta líneas de exportación de 36 pulgadas. La microestructura en la soldadura me dice más sobre el rendimiento futuro que cualquier certificado de fábrica..

Una soldadura circunferencial típica de tubería compuesta tiene varias zonas distintas.:

1. El metal de soldadura en sí, generalmente un relleno a base de níquel. (625, 82, 182) para acomodar la dilución

2. La línea de fusión: donde las cosas se ponen interesantes

3. La zona parcialmente mixta: a menudo pasada por alto, siempre problemático

4. La zona afectada por el calor (ZAT) en el revestimiento CRA - central de precipitación de carburo

5. La ZAC de acero al carbono — endurecimiento, reblandecimiento, dependiendo de la química del acero

6. La región de la interfaz (de nuevo) — ahora con estrés térmico adicional

Aquí hay un desglose microestructural de una soldadura X65 con revestimiento 825 fallida que analicé el año pasado.:

| Zona | Microestructura | Dureza (alto voltaje) | Problemas comunes |

|---|---|---|---|

| metal de soldadura (625) | Dendritas austeníticas | 180-220 | Craqueo en caliente si las impurezas son altas |

| Límite de fusión | Crecimiento epitaxial, zona plana | 200-240 | Migración de carbono |

| Zona parcialmente mixta | Composición variable, sin mezclar | 220-280 | Sitios de corrosión localizados |

| CRA HAZ | crecimiento del grano, carburos en los límites de grano | 160-200 | sensibilización, pérdida de resistencia a la corrosión |

| Metal base CRA | austenita recocida + carburos | 150-180 | - |

| Interfaz de enlace | Capa intermetálica ahora tensionada | 180-350 | Agrietamiento por desajuste térmico |

| ZAC de acero al carbono | Mezcla martensita/bainita | 220-320 | Riesgo de craqueo por hidrógeno |

| Base de acero al carbono | Ferrita/perlita | 180-210 | - |

Observe que la dureza aumenta en la interfaz de unión.? Esto se debe a la expansión térmica diferencial durante la soldadura.. La CRA y el acero al carbono se expanden a diferentes ritmos. Cuando están limitados por el vínculo., obtienes estrés residual. A veces esa tensión se relaja mediante microfisuras a lo largo de la capa intermetálica..

El problema de la dilución: No puedes ignorar la química

Aquí hay algo que aprendí de la manera más difícil en un proyecto en Omán.: la dilución mata.

Estábamos soldando tubos compuestos X65/316L con relleno 309L: error común. 309L es para acero inoxidable a acero al carbono, bien? debería funcionar? No. He aquí por qué:

cuando sueldas, derrites parte del material base en el baño de soldadura. Para el paso de raíz en tubería compuesta, estás derritiendo el revestimiento 316L y tal vez algo de acero al carbono si tu ajuste es ajustado. Esa dilución cambia la química del metal de soldadura.. El diagrama de Schaeffler se convierte en tu mejor amigo o tu peor enemigo si lo ignoras.

El equivalente de cromo:

El equivalente de níquel:

Traza tu composición diluida.. Si aterrizas en la región de martensita? Felicidades, acabas de crear un frágil, Soldadura sensible a grietas que fallará en la prueba hidráulica.. lo he visto.

Con llenado 309L, incluso 15-20% la dilución de 316L lo empuja hacia la solidificación primaria de ferrita, está bien, no terrible. Pero si obtienes una dilución de acero al carbono? ciudad martensita. Población: tu soldadura.

Es por eso que ahora insisto en rellenos a base de níquel para cualquier tubería compuesta con más de 3 mm de espesor CRA.. 625 o 82. Sí, son caros. Sí, son más difíciles de soldar (problemas de escoria, problemas de fluidez). Pero la matriz de níquel se adapta a la dilución sin formar martensita.. es perdonar. Y en este negocio, el perdón es igual a la confiabilidad.

Estudio de caso de fracaso: El incidente de South Pars

Déjame explicarte un fallo real que investigué. Campo de Pars Sur, Sector iraní del Golfo Pérsico, aunque en ese momento yo trabajaba para el operador del lado qatarí.. 2015.

Teníamos tubos bimetálicos de 24 pulgadas., X65 con Incoloy 825 Transatlántico, 3mm de espesor. Servicio: gas agrio húmedo. Diseñar la vida: 25 años. La vida real antes de la primera fuga.: 18 meses.

Los síntomas

Múltiples fugas por orificios en el 5 y 7 posiciones en punto (cuadrantes inferiores) de soldaduras circunferenciales. Todo dentro de 50 mm de la línea central de soldadura. Todo en el lado del material base, no en el metal de soldadura en sí..

La investigación

Volé con un metalúrgico del Reino Unido: un tipo brillante, Nunca confié en la opinión de un ingeniero de campo sin haberla visto él mismo.. Me parece bien.

Recortamos secciones, hizo:

-

Examen visual: poros de 0,5 a 2 mm de diámetro, productos de corrosión de color marrón

-

Radiografía: sin grietas evidentes, pero algunas indicaciones en la línea de bonos

-

Metalografía: esto contó la historia

-

SEM/EDS: confirmó nuestras sospechas

-

Mapeo de dureza: cuantificó el daño

Lo que encontramos

La interfaz mostró una gran desunión, no en la línea de unión original., pero a través de la capa intermetálica. Los intermetálicos se habían agrietado durante los ciclos térmicos de soldadura.. Aquí está el truco: las grietas no eran visibles a 50x. A 500x, eran obvios: una red de microfisuras a lo largo de la capa intermetálica Fe-Cr.

A través de estas grietas, El fluido del proceso había migrado al espacio anular entre el revestimiento CRA y el respaldo de acero al carbono.. El acero al carbono se corroyó: corrosión general., no picar. Pero aquí está el problema: los productos de corrosión (óxidos/hidróxidos de hierro) ocupaba aproximadamente el doble del volumen del acero original. Se expandieron, abultando el revestimiento hacia adentro.

Una vez que el revestimiento se hinchó, el régimen de flujo cambió localmente: la turbulencia aumentó. La erosión-corrosión se hizo cargo. Se desarrollaron poros en aproximadamente 3 meses después de la desvinculación inicial.

La causa raíz

Dos factores:

Primero, Los parámetros de unión explosiva originales crearon una capa intermetálica en el extremo superior de espesor aceptable, aproximadamente 18 micrones. a 18 micrones, es frágil pero generalmente estable.

Segundo, El procedimiento de soldadura generó demasiado aporte de calor.. los soldadores, tratando de mantener la productividad, estaban corriendo caliente. Temperaturas máximas en la línea de unión durante la soldadura? Lo modelamos más tarde: aproximadamente 650-700 °C para el 825 línea de unión del revestimiento. Ese es el rango de sensibilización para 825, pero más críticamente, es suficiente para causar formación intermetálica adicional y fragilización en la interfaz preexistente.

La combinación: intermetálicos ya gruesos + exposición térmica adicional durante la soldadura = agrietamiento.

La solución

Cambiamos tres cosas:

-

Control más estricto sobre la entrada de bonos calidad — espesor intermetálico máximo reducido de 20 μm a 8 μm según las especificaciones

-

Soldadura con menor aporte de calor: desde 1.5 kJ/mm máx. a 0.9 KJ/mm

-

Control de temperatura entre pasadas: estricto 150 °C máx., monitoreado con termopares de contacto, no armas de infrarrojos (esos se encuentran en superficies brillantes)

Después de la implementación? Sin fallos en los siguientes 4 años estuve involucrado.

Tendencias actuales y 2024 Desarrollos

Mirar, Ya no estoy en el laboratorio; ahora estoy principalmente consultando, pero sigo al día. Algunos desarrollos interesantes en los últimos años:

Deposición de aditivos por fricción y agitación: hay un grupo en TWI y otro en Houston trabajando en la reparación de interfaces bimetálicas dañadas utilizando aditivos por fricción y agitación.. De hecho, pueden restaurar la integridad de la unión en áreas localizadas sin quitar la tubería.. Los primeros días, pero prometedor.

Aprendizaje automático para la correlación de END: estamos empezando a ver sistemas que correlacionan datos de escaneo C ultrasónico con predicciones microestructurales.. En lugar de simplemente decir “desvinculación detectada,” están prediciendo el tipo de intermetálico probablemente presente basándose en patrones de atenuación de señal. Un operador en el Mar del Norte está probando esto para inspecciones submarinas..

Nuevos metales de aportación: varios fabricantes han introducido “tolerante a la dilución” Aleaciones de níquel específicas para soldadura de tuberías bimetálicas.. Contienen mayor cantidad de niobio y molibdeno para estabilizar la microestructura incluso con 30-40% dilución. Probé uno el año pasado: ejecuté una perla con una mala técnica intencional para maximizar la dilución., luego lo seccionó. Sin martensita. Impresionante.

los 2023 API 5LD revisión - Finalmente, gracias a Dios, Han agregado requisitos más específicos para las pruebas de unión de interfaz.. el viejo “sin separación visible” fue inútil. Ahora requieren pruebas de corte cuantitativas con criterios de aceptación definidos basados en la clase de servicio.. ya era hora.

Recomendaciones prácticas desde el campo

Después de dos décadas de observar el éxito y el fracaso de las tuberías bimetálicas, esto es lo que realmente hago en proyectos:

Durante la selección de materiales

-

No se limite a especificar la aleación CRA: especifique las características de la línea de unión. Poner números en el espesor intermetálico., uniformidad de la zona de difusión, y resistencia al corte.

-

Requerir micrografías de muestras de producción., no solo R&D muestras. son diferentes.

-

Si está unido explosivamente, pregunte sobre el ciclo de recocido. Algunos fabricantes no recocen después de la unión por explosión. Las tensiones residuales te sorprenderán más adelante..

Durante la soldadura

-

Utilice una técnica de cordón templado para el lado de acero al carbono si está soldando desde el exterior.. se que es mas trabajo, pero refina la estructura del grano HAZ.

-

Monitoree la temperatura entre pases como si fuera lo único que importa. porque a veces, es.

-

Haga un cálculo de dilución antes de elegir el metal de aportación.. No confíes en el representante de ventas.

-

Para el primer paso de raíz, use un relleno de níquel ligeramente más alto del que cree que necesita. es un seguro.

Durante la inspección

-

UT de la línea de unión antes de soldar. Luego UT de la HAZ después de soldar. Comparar.

-

Si ve algún indicio de desunión cerca de la soldadura después de la fabricación, córtalo. No intentes repararlo. Nunca he visto una reparación exitosa del desprendimiento de la interfaz adyacente a una soldadura..

-

Los recorridos de dureza a través de la soldadura deben incluir la línea de unión.. La mayoría de los procedimientos solo verifican la HAZ y el metal de soldadura.. Pierde la línea de bonos, perder el problema.

Conclusión: La interfaz nunca miente

Esto es lo que le digo a cada joven ingeniero que rota en mis proyectos.: la interfaz mantiene un registro de todo. Cada ciclo térmico, cada estrés mecánico, cada atajo de fabricación. Está escrito en la microestructura.. solo tienes que mirar.

Los compuestos bimetálicos son materiales brillantes: nos brindan resistencia a la corrosión sin un precio sólido de CRA. Pero no perdonan los atajos. La interfaz y la zona de soldadura son donde la intención del diseño se encuentra con la realidad de la fabricación.. cuando coinciden, obtienes tuberías de 25 años. cuando no lo hacen, obtienes fracasos que mantienen empleados a tipos como yo.

Pero honestamente? Prefiero estar jubilado que investigar otra falla en la interfaz. Así que presta atención a los detalles.. La microestructura te lo agradecerá.. Tu equipo de operaciones te lo agradecerá.. Y tal vez, sólo tal vez, no lo entiendas. 2 Llamada telefónica por la mañana sobre una fuga en pleno invierno.

Mantente a salvo ahí fuera.

Debes ser identificado introducir un comentario.