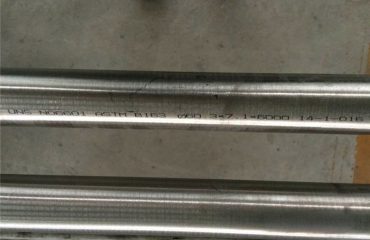

alliage de nickel 718 (Inconel® 718, US N07718, W. NR. 2.4668) bar, Forgé, Feuille, et sonner

Introduction à Inainel® 718

Inconel® 718 (US N07718, W. NR. 2.4668), également connu sous le nom d'alliage nickel 718, est une performance haute, Précipitation-durable suralliers de nickel-chrome réputé pour sa force exceptionnelle, Résistance à la corrosion, et stabilité à travers une large gamme de températures, des conditions cryogéniques (-423° F / -253 ° C) à des températures élevées (1300° F / 704 ° C). Largement utilisé dans l'aérospatiale, pétrole et de gaz, et production d'électricité, Inconel 718 est disponible sous des formulaires tels que les barres, pièces forgées, Feuilles, et anneaux, chacun sur mesure pour des applications spécifiques comme les composants de la turbine, moteurs de fusée, et les raccords à haute pression. Ses propriétés uniques proviennent d'une composition équilibrée avec nickel, chrome, Niobium, et molybdène, qui permettent le durcissement des précipitations et la résistance aux environnements difficiles.

La polyvalence de l'alliage le rend idéal pour des pièces complexes nécessitant une résistance à la traction élevée, Résistance à la fatigue, et soudabilité. Inconel 718 Les barres sont utilisées pour des composants à forte stress comme les attaches et les arbres, sortiages pour les disques et les anneaux de turbine, Feuilles pour pièces formées dans les moteurs, et anneaux pour les applications de scellement et structurelles. Sa résistance à la corrosion, en particulier contre la fissuration de la corrosion du stress (SCC) et piqûres, Assure la durabilité des médias agressifs comme le gaz acide et l'eau de mer. Cet article explore la composition chimique de Inconel 718, Propriétés mécaniques, processus de manufacture, Applications, et les tolérances dimensionnelles pour les barres, pièces forgées, Feuilles, et anneaux. Les tables détaillées fournissent une référence aux ingénieurs, et des comparaisons avec Incoloy 901 et les notes de pipe (EN10219-1, API 5L) mettre en évidence son rôle spécialisé. En tirant parti des idées des normes et des fabricants de l'industrie, Cet article souligne l'importance critique de Inconel 718 en ingénierie avancée.

Composition chimique et analyse des matériaux

La composition chimique de Inconel 718 est méticuleusement conçu pour offrir une résistance élevée, Résistance à la corrosion, et soudabilité. L'alliage contient généralement 50,0–55,0% de nickel, 17.0–21,0% de chrome, 4.75–5,50% de niobium, 2.8–3,3% de molybdène, 0.65–1,15% de titane, 0.2–0,8% d'aluminium, et un équilibre de fer (18–20%), avec des oligo-éléments comprenant du carbone (≤0,08%), manganèse (≤0,35%), Silicium (≤0,35%), le phosphore (≤0,015%), soufre (≤0,015%), et bore (≤0,006%). Ces éléments sont contrôlés pour optimiser la formation de γ » [Ni3(Al, TI)] et γ " [Ni3Nb] phases pendant le traitement thermique, qui améliorent la force par le durcissement des précipitations.

Le nickel fournit les bases de la résistance à la corrosion et de la stabilité structurelle à des températures élevées, tandis que le chrome forme une couche d'oxyde protectrice, résister à l'oxydation jusqu'à 1800 ° F (982° C). Niobium et Titanium Drive Précipitations durcissant, Augmenter considérablement la limite d'élasticité, tandis que le molybdène améliore la résistance aux piqûres et à la corrosion des crevasses dans les environnements riches en chlorure. La faible teneur en carbone minimise les précipitations de carbure, Réduire la sensibilisation pendant le soudage, et le bore renforce les frontières des grains, Améliorer la résistance au fluage. Par rapport à Incoloy 901 (40–45% de nickel, 2.35–3,10% de titane), La teneur en niobium et en nickel supérieurs du Niobium et du nickel de Inconel 718 augmente sa résistance et sa résistance à la corrosion, Bien que cela augmente la complexité de la fabrication. Par rapport aux notes d'empilement de tuyaux comme EN10219-1 S355JOH (0.22% CARBONE, 1.60% manganèse), La composition à base de nickel de Inconel 718 offre des performances supérieures dans des conditions extrêmes mais à un coût plus élevé.

La microstructure de l'alliage reste stable sur une large plage de température, résister aux transformations de phase qui pourraient dégrader les performances. Cela fait un inconvénient 718 Idéal pour les bars, pièces forgées, Feuilles, et anneaux utilisés dans les applications exigeantes, Répondre aux normes comme ASTM B637 pour les forgings et ASTM B670 pour les feuilles.

Propriétés mécaniques de Inconel 718

Inconel 718 présente des propriétés mécaniques exceptionnelles, Le rendre adapté aux applications à forte stress à travers ses différentes formes. À température ambiante, L'alliage offre une limite d'élasticité minimale de 1034–1035 MPa (150 Ksi) et résistance à la traction de 1241–1275 MPa (180–185 KSI), avec un allongement de 12 à 15% et une dureté d'environ 331 HBW (35 HRC). Ces propriétés sont maintenues jusqu'à 1300 ° F (704° C), avec une limite d'élasticité d'environ 860 MPa (125 Ksi) à 1200 ° F (649° C), Assurer la fiabilité dans des environnements à haute température comme les turbines à gaz. La résistance à la rupture de fluage de l'alliage et la résistance à la fatigue sont essentielles pour les applications de chargement cyclique, comme les disques de turbine et les composants du moteur de fusée.

Durcissement par précipitation, entraîné par les phases γ ’et γ», est obtenu par des traitements thermiques comme le recuit de solution à 1700–1850 ° F (927–1010 ° C) suivi du vieillissement à 1325 ° F (718° C) pour 8 heures, refroidissement à 100 ° F / HR à 1150 ° F (621° C), et tenir pour 8 heures (AMS 5662). Ce traitement maximise la résistance à la traction et à la fatigue, tandis qu'un autre traitement (AMS 5664) Améliore la ductilité transversale dans les sections lourdes au prix de la fragilité de l'encoche. Les bars et les forgs bénéficient de ces traitements pour les composants aérospatiaux, tandis que les feuilles et les anneaux nécessitent des processus similaires pour assurer la formabilité et la force. Par rapport à Incoloy 901 (limite d'élasticité ~ 900 MPa), Inconel 718 Offre une force supérieure, tandis que les catégories d'empilement de tuyaux comme l'API 5L x70 (485 N/mm²) sont beaucoup plus faibles mais plus rentables pour les applications structurelles.

La ténacité de l'alliage permet de forger et de rouler en formes complexes, avec des barres et des anneaux souvent usinés dans l'état recouvert de solution pour tenir compte de la contraction de la taille (Jusqu'à 0.07%) pendant le vieillissement. Ces propriétés garantissent la fiabilité de Inconel 718 dans les applications critiques.

Caractéristiques de la résistance à la corrosion

La résistance à la corrosion de Inconel 718 est une caractéristique déterminante, permettant son utilisation dans des environnements agressifs à travers les barreaux, pièces forgées, Feuilles, et anneaux. Le contenu élevé en nickel (50–55%) Fournit une résistance à une large gamme de composés inorganiques et organiques, sauf les médias fortement oxydants, tandis que le chrome (17–21%) forme une couche d'oxyde protectrice, résister à l'oxydation et à l'échelle jusqu'à 1800 ° F (982° C). Molybdène (2.8–3,3%) Améliore la résistance aux piqûres et à la corrosion des crevasses dans les environnements riches en chlorure, comme l'eau de mer et les puits de gaz acide, Rendre l'alliage adapté aux applications de pétrole et de gaz. L'alliage résiste également (SCC), critique pour les systèmes à haute pression.

Par rapport à Incoloy 901, Inconel 718 offre une résistance supérieure aux acides oxydants et à la corrosion à haute température en raison de sa teneur en nickel et niobium plus élevé, bien qu'il soit moins résistant à la mise à l'échelle que les aciers inoxydables comme le type 310 dans des conditions extrêmes. Grades d'empilement de tuyaux (par exemple,, EN10219-1 S355JOH, API 5L X52) compter sur des revêtements pour la protection contre la corrosion, Manque de résistance inhérente à Inconel 718. La faible teneur en carbone minimise la sensibilisation pendant le soudage, Réduire la corrosion intergranulaire, ce qui est vital pour les feuilles et les anneaux soudés. En aérospatial, L'alliage résiste aux atmosphères de moteur à réaction contenant du soufre, En cas marin, Les revêtements ou la protection cathodique peuvent prolonger la durée de vie.

La résistance à la corrosion de l'alliage, combiné avec ses propriétés mécaniques, Le rend idéal pour les applications nécessitant une durabilité dans des conditions difficiles, Assurer des performances à long terme dans les composants de la turbine, attaches, et réservoir cryogénique.

Fabrication et traitement

Inconfortation de fabrication 718 en bars, pièces forgées, Feuilles, et les anneaux nécessitent des techniques métallurgiques et de traitement précises pour obtenir des propriétés optimales. L'alliage est généralement à chaud travaillé à 1850–2100 ° F (1010–1150 ° C) Pour assurer la formabilité, avec un contrôle minutieux pour éviter les combustibles contenant du soufre qui pourraient embrasser le matériau. Les barres et les forgs sont produits par induction sous vide fondre (Vim) et arc sous vide qui remonte (NOTRE), suivi d'une forge à 900–1120 ° C avec des réductions uniformes (20% minimum pour la die ouverte, 10% pour les die à fermer) Pour éviter les structures de grains duplex. Recuit de solution à 955–1065 ° C, suivi du vieillissement à 720–650 ° C pendant 18 à 20 heures (AMS 5662/5664), optimise la résistance et la ductilité.

Les feuilles sont roulées dans l'état recouvert d'une solution pour assurer la formabilité, avec ASTM B670 spécifiant les tolérances pour l'épaisseur et la planéité. Les anneaux sont forgés ou roulés, nécessitant souvent un placage en nickel et un brasage à l'aspirateur (par exemple,, BNI-2 Metal de remplissage) pour les composants aérospatiaux. Soudage, critique pour les feuilles et les anneaux, utilise le soudage à l'arc à gaz à gaz (GTAW) ou soudage par faisceau d'électrons (EBW) avec AWS A5.14 Ernifecr-2 remplissage pour minimiser la fissuration chaude. La forte résistance de l'alliage rend l'usinage difficile (Groupe D-2), nécessitant un usinage rugueux dans l'état recouvert de solution et la finition après le vieillissement (0.07%).

Par rapport à Incoloy 901, Inconel 718 est plus difficile à forger en raison de son contenu en nickel plus élevé, Mais sa soudabilité est supérieure à de nombreux superalliages. Les notes d'empilement de tuyaux sont plus faciles à traiter mais n'ont pas les performances à haute température. Ces processus garantissent un inconvénient 718 répond aux normes comme ASTM B637 et AMS 5596, offrir une fiabilité dans des applications critiques.

Applications de Inconel 718

Volyvalerie de Inconel 718 entre les barreaux, pièces forgées, Feuilles, et les anneaux soutiennent un large éventail d'applications dans les industries exigeantes. En aérospatial, Les barres sont utilisées pour les boulons à haute température, attaches, et les arbres, tandis que les forgs forment des disques de turbine, lames de compresseur, et composants du moteur de fusée, Tirer parti de la résistance et de la résistance à la fatigue de l'alliage. Les feuilles sont formées en bobines, systèmes d'échappement, et pièces de cellule pour les moteurs à réaction, bénéficiant de leur formabilité et de leur résistance à la corrosion. Les anneaux sont essentiels pour l'étanchéité et les composants structurels dans les turbines et les moteurs de fusée, où une forte résistance à la rupture de fluage est essentielle.

Dans l'industrie pétrolière et gazière, Inconel 718 Les barres et les forgs sont utilisés pour les outils de puits de forage, soupapes, et l'équipement d'achèvement, Résister à la corrosion du gaz aigre et du chlorure. Les feuilles et les anneaux sont utilisés dans des tuyaux et des accessoires à haute pression pour les plates-formes offshore. La performance cryogénique de l'alliage prend en charge les applications en gaz naturel liquéfié (GNL) débardeur, tandis que sa stabilité à haute température est précieuse dans la production d'énergie pour les composants de turbine à vapeur. Les réacteurs nucléaires utilisent un inconvénient 718 pour sa résistance aux rayonnements, et les applications automobiles incluent les systèmes d'échappement et les composants de turbocompresseur.

Par rapport aux notes d'empilement de tuyaux (par exemple,, API 5L X70), qui sont utilisés pour les fondations structurelles, Inconel 718 est réservé aux applications hautes performances où le coût est secondaire à la durabilité. Incoloy 901 est utilisé dans des applications aérospatiales similaires mais est moins adapté aux environnements de corrosion extrêmes. La capacité de l'alliage à être fabriquée en formes complexes assure son rôle dans les systèmes critiques dans les industries.

Tableau technique des spécifications et des paramètres

Le tableau suivant résume les paramètres clés de Inconel 718 pour les bars, pièces forgées, Feuilles, et anneaux, Fournir une référence complète pour les ingénieurs.

| Paramètre | Spécification du |

|---|---|

| Désignation en alliage | Inconel® 718 (US N07718, W. NR. 2.4668) |

| la composition chimique | Ni: 50.0–55,0%, Cr: 17.0–21,0%, N.-b.: 4.75–5,50%, Mo: 2.8–3,3%, TI: 0.65–1,15%, Al: 0.2–0,8%, Fe: Équilibre, C: ≤0,08%, Mn: ≤0,35%, Si: ≤0,35%, P: ≤0,015%, S: ≤0,015%, b: ≤0,006% |

| Densité | 8.19 g / cm³ (0.296 lb/po³) |

| Force De Traction (Température ambiante) | ≥1241–1275 MPa (180–185 KSI) |

| Limite d’élasticité (Température ambiante) | ≥1034–1035 MPa (150 Ksi) |

| Élongation (Température ambiante) | 12–15% |

| La dureté de l' | ~ 331 HBW (35 HRC) |

| Résistance à la rupture de fluage | Haut à 1300 ° F (704° C) |

| Résistance à la corrosion | Excellent en oxydant, riche en chlorure, et les environnements de gaz acide |

| résistance à l'oxydation | Jusqu'à 1800 ° F (982° C) |

| Température de travail à chaud | 1850–2100 ° F (1010–1150 ° C) |

| traitement thermique (AMS 5662) | Solution recuit à 1700–1850 ° F (927–1010 ° C), âge à 1325 ° F (718° C) pour 8h, refroidir 100 ° F / HR à 1150 ° F (621° C), tenir 8h, air frais |

| soudabilité | Modéré, GTAW / EBW avec AWS A5.14 Ernifecr-2 remplissage |

| normes | ASTM B637 (pièces forgées), ASTM B670 (Feuille), AMS 5596, AMS 5662–5664 |

| Applications | De l'aérospatiale (disques de turbine, attaches), pétrole et de gaz (soupapes, outils de puits), la production d'énergie, Réacteurs nucléaires |

Ce tableau fournit un aperçu concis des propriétés de Inconel 718, Aider dans la sélection de matériaux pour des applications spécifiques.

TOLERANCES DIMENSIONNELLES

Tolérances dimensionnelles pour Inconel 718 barres, pièces forgées, Feuilles, et les anneaux sont essentiels pour assurer la précision de la fabrication et de l'application, régi par des normes comme ASTM B637 et ASTM B670. pour les bars, ASTM B637 spécifie des tolérances de ± 0,010 pouce (± 0,25 mm) Pour les diamètres jusqu'à 1 Pouces (25.4 mm) et ± 0,031 pouce (± 0,79 mm) pour les plus grands diamètres (K9 - K12, H8 - H13). Les barres hexadécimales et carrées ont des tolérances de ± 0,020 pouce (± 0,51 mm) pour les tailles jusqu'à 2 pouces (50.8 mm). pièces forgées, par AMS 5662–5664, Maintenir des tolérances similaires, avec des zones transversales limitées à 78 en² (503 cm²) pour les bars et les forgs finis. Feuilles, par ASTM B670, ont des tolérances d'épaisseur de ± 0,005 pouce (± 0,13 mm) pour les épaisseurs ≤0,125 pouces (3.18 mm) et ± 10% pour les sections plus épaisses.

Anneau, Souvent forgé ou roulé, Adhérer aux tolérances ASTM B637, avec des tolérances de diamètre extérieur de ± 0,020 pouce (± 0,51 mm) Pour les diamètres jusqu'à 10 pouces (254 mm). La rectitude pour les bars se limite à 0.050 pouce par pied (4.17 mm / M), Assurer l'alignement pendant l'usinage. Par rapport aux notes d'empilement de tuyaux (EN10219-2: ± 1% de diamètre, ± 10% d'épaisseur), Les tolérances de Inconel 718 sont plus strictes en raison de ses applications de précision. Finitions de surface, comme poli ou mariné pour les bars et brillant ou miroir pour les draps, sont contrôlés pour répondre aux normes aérospatiales. Ces tolérances garantissent un inconvénient 718 Les composants répondent aux exigences strictes des systèmes haute performance, Minimiser les défauts et assurer la fiabilité.

Comparaison avec Incoloy 901 et les notes de pipe

Inconel 718 est souvent comparé à Incoloy 901 et les notes d'empilement des tuyaux en raison de leurs applications qui se chevauchent. Incoloy 901 (US N09901), avec une limite d'élasticité de ~ 900 MPa et une résistance à la traction de 1150 MPa, est moins robuste que Inconel 718 (1034–1035 MPA Rendement, 1241–1275 Tensile MPA). Nickel supérieur de Inconel 718 (50–55% vs. 40–45%) et niobium (4.75–5,50%) le contenu améliore sa résistance et sa résistance à la corrosion, en particulier dans les acides oxydants et les environnements à haute température. La teneur en fer plus élevée d'Incoloy 901 améliore la pardon, Rendre plus de traitement, mais il est moins résistant à une corrosion extrême par rapport à un inconvénient 718.

Pipe Pileing Grades comme EN10219-1 S355JOH (Limite d’élasticité 355 N/mm²) et API 5L x52 (360 N/mm²) sont conçus pour les applications structurelles, avec un contenu en carbone jusqu'à 0.26% et le manganèse jusqu'à 1.65%. Ces notes sont beaucoup moins chères mais manquent de résistance à la haute température et à la corrosion de l'inconfort 718, S'appuyer sur des revêtements pour la durabilité. Inconel 718 est utilisé dans des applications spécialisées comme les composants de la turbine et les puits de gaz acide, tandis que les notes de pipe sont adaptées aux fondations et aux structures marines. Le choix dépend des exigences environnementales et de performance, avec un inconvénient 718 Offrir une durabilité inégalée pour des conditions extrêmes à un coût premium.

Les propriétés supérieures de Inconel 718 le rendent idéal pour l'aérospatiale et le pétrole et le gaz, tandis qu'incoloy 901 et les notes d'empilement des tuyaux servent d'alternatives rentables pour des applications moins exigeantes.

Défis et limitations

Les propriétés exceptionnelles de Inconel 718 sont accompagnées de défis qui nécessitent une attention particulière. La soudabilité est un obstacle important, À mesure que la teneur élevée en nickel et en niobium de l'alliage augmente la sensibilité à la fissuration chaude. Techniques comme GTAW ou EBW avec AWS A5.14 ERNIFECR-2 FILLER, effectué dans l'état recouvert de solution, sont nécessaires pour minimiser la fissuration, suivi d'un traitement thermique après le soudage. Cette complexité dépasse celle de Incoloy 901, ce qui est plus facile à souder en raison de sa teneur en fer plus élevée. L'usinage est un autre défi (Groupe D-2), nécessitant un usinage rugueux dans l'état recouvert de solution et la finition après le vieillissement (0.07%).

Le coût élevé de l'alliage, conduit par le nickel et le niobium, limite son utilisation aux applications où les performances justifient les dépenses. Les notes d'empilement de tuyaux comme l'API 5L X70 sont plus économiques pour les applications structurelles mais ne peuvent pas correspondre. Au-dessus de 1300 ° F (704° C), La force de Inconel 718 diminue, nécessitant des alliages comme un inconvénient 625 pour des températures plus élevées. La résistance à la corrosion est excellente mais moins efficace dans les acides fortement oxydants par rapport à un inconvénient 625. Des revêtements protecteurs ou une protection cathodique peuvent être nécessaires dans les environnements marins pour prolonger la durée de vie.

Ces défis sont atténués par une fabrication précise, Traitements thermiques appropriés, et les évaluations environnementales, Assurer un inconvénient 718 offre des performances fiables dans des applications critiques comme l'aérospatiale et le pétrole et le gaz.

Vous devez être connecté dans pour poster un commentaire.