ลักษณะทางโครงสร้างจุลภาคของส่วนต่อประสานและรอยเชื่อมของท่อเหล็กคอมโพสิตไบเมทัลลิก: มุมมองของวิศวกรภาคสนาม

แนะนำ: เหตุใดฉันยังสนใจเกี่ยวกับอินเทอร์เฟซหลังจากนั้น 22 ปี

ดู, ฉันทำสิ่งนี้ตั้งแต่นั้นมา 2003. เริ่มต้นจากการเป็นวิศวกรไซต์รุ่นเยาว์ในโครงการท่อส่งก๊าซในภาคคาซัคของภูมิภาคแคสเปียน ลบสี่สิบในฤดูหนาว, และลมก็จะพัดผ่านคุณ. นั่นคือจุดที่ฉันเห็นท่อคอมโพสิตไบเมทัลลิกเสียเป็นครั้งแรก. ไม่รุนแรงมาก—ไม่มีการระเบิด, ขอบคุณพระเจ้า แต่รูเข็มเล็กๆ รั่วที่บริเวณรอยเชื่อม, หกเดือนหลังการติดตั้ง. ลูกค้าโกรธมาก. ผู้ผลิตชี้นิ้วไปที่ผู้รับเหมาเชื่อม. ช่างรับเหมาเชื่อมตำหนิวัสดุฐาน. เสียงคุ้นเคย?

นี่คือสิ่งที่ไม่มีใครบอกคุณในหนังสือเรียนวิทยาศาสตร์วัสดุมันเงาเหล่านั้น: ส่วนเชื่อมต่อระหว่างแผ่นรองหลังเหล็กกล้าคาร์บอนกับโลหะผสมที่ทนต่อการกัดกร่อน (ด้าย) เลเยอร์คือจุดที่โปรเจ็กต์ต้องตาย. ฉันได้ดึงส่วนไปป์ที่ล้มเหลวออกจากช่อง Tengiz แล้ว, จากแพลตฟอร์มนอกชายฝั่งในทะเลจีนใต้, และจากโรงงานแยกน้ำทะเลในซาอุดีอาระเบีย ซึ่งน้ำทะเลแดงกัดกินผ่านส่วนต่อประสานที่ไม่ดี 14 เดือน. สิบสี่. เดือน.

ดังนั้น เมื่อเราพูดถึงท่อเหล็กคอมโพสิตไบเมทัลลิก โดยเฉพาะส่วนต่อประสานและโครงสร้างจุลภาคของโซนการเชื่อม เราไม่เพียงแค่พูดคุยถึงภาพถ่ายทางโลหะวิทยาที่สวยงามเท่านั้น. เรากำลังพูดถึงว่าไปป์ไลน์ของคุณจะคงอยู่หรือไม่ 20 ปีหรือกลายเป็นบทเรียนราคาแพงมากในเรื่องความอ่อนน้อมถ่อมตน.

ผลงานชิ้นนี้มาจากประสบการณ์ภาคสนาม, การตรวจสอบห้องปฏิบัติการ, และมีการโต้แย้งมากกว่าสองสามข้อกับวิศวกรออกแบบที่ไม่เคยถือเทอร์โมคัปเปิลระหว่างการเชื่อม. เรามาเข้าเรื่องกันเถอะ.

อินเทอร์เฟซ: ท่อของคุณอยู่หรือดับไปจริงๆ

สิ่งที่เรากำลังดูอยู่จริงๆ

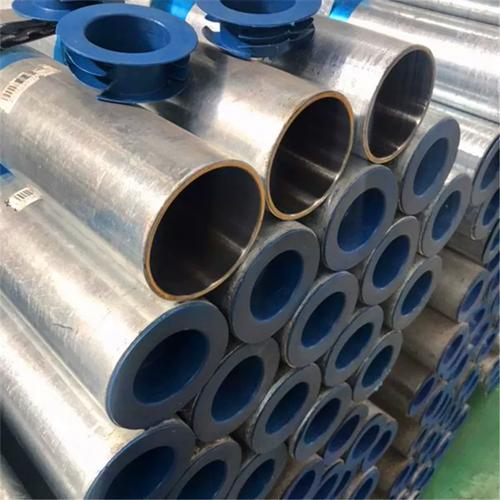

โดยทั่วไปท่อคอมโพสิต bimetallic จะประกอบด้วยท่อสำรองที่ทำจากเหล็กกล้าคาร์บอน (พูด, API 5L X65 หรือ X70) เชื่อมประสานทางโลหะกับซับ CRA (316L, 825, 625— ขึ้นอยู่กับข้อกำหนดการกัดกร่อนของคุณ). ความมหัศจรรย์หรือโศกนาฏกรรมเกิดขึ้นที่เส้นสายนั้น.

ฉันจำได้ว่ากำลังตรวจสอบท่อเชื่อมระเบิดชุดหนึ่งกลับเข้าไป ’07 สำหรับโครงการในอาเซอร์ไบจาน. โรงงานอ้างว่า 100% ความสมบูรณ์ของพันธะ. การทดสอบอัลตราโซนิกครั้งแรก? ท่อร้อยละ 23 แสดงพื้นที่การแยกตัวที่ใหญ่กว่าข้อกำหนดเฉพาะที่อนุญาต. โครงสร้างจุลภาคของอินเทอร์เฟซบอกเล่าเรื่องราว: การก่อตัวระหว่างโลหะมากเกินไปที่โซนพันธะ, อาจมาจากพารามิเตอร์การเชื่อมระเบิดที่ไม่เหมาะสม.

อินเทอร์เฟซไม่ใช่เส้นสะอาด. ภายใต้ขอบเขต, ที่ 500x หรือดีกว่า, คุณจะเห็น:

-

โซนการแพร่กระจาย - โดยทั่วไป 2-15 ไมครอนในพันธะที่ดี

-

สารประกอบระหว่างโลหะ — Fe-Cr, ต้องการเข้า, ขึ้นอยู่กับโลหะผสมของคุณ

-

โซนการตกตะกอนของคาร์ไบด์ — โดยเฉพาะอย่างยิ่งหากไม่ได้ควบคุมอัตราการทำความเย็น

-

ลูกโซ่เชิงกล — ในวัสดุที่มีการยึดติดแบบม้วนหรือแบบติดระเบิด

-

ฟิล์มออกไซด์ที่น่าสะพรึงกลัว - จูบแห่งความตายเพื่อความสมบูรณ์ของสายสัมพันธ์

นี่เป็นข้อมูลอ้างอิงโดยย่อจากบันทึกภาคสนามของฉันเกี่ยวกับคุณลักษณะอินเทอร์เฟซที่ยอมรับได้:

| พารามิเตอร์ | ช่วงเป้าหมาย | วิธีการทดสอบ | เกณฑ์การแจ้งเตือนภาคสนาม |

|---|---|---|---|

| ความหนาของโซนการแพร่กระจาย | 3-12 µm | การสแกนเส้น SEM/EDS | <2 ไมโครเมตรหรือ >20 µm |

| ชั้นอินเตอร์เมทัลลิก | <5 μmต่อเนื่อง | กล้องจุลทรรศน์แบบใช้แสงที่ 500x | มองเห็นได้ที่ 200x |

| การตกตะกอนของคาร์ไบด์ | ไม่มีที่อินเทอร์เฟซ | ASTM A262 แบบฝึกหัดก | เครือข่ายต่อเนื่องใดๆ |

| แรงเฉือนของพันธะ | >210 MPa (นาที) | ASTM A264 | <180 MPa |

| การเปลี่ยนแปลงความแข็ง | ∆HV < 50 ข้ามอินเทอร์เฟซ | การเคลื่อนที่ของความแข็งระดับไมโคร | ∆HV > 80 |

| การรวมออกไซด์ | <2% ของความยาวอินเทอร์เฟซ | การวิเคราะห์ภาพ | สตริงที่มองเห็นได้ |

อันสุดท้ายนั่นคือการรวมออกไซด์ ฉันเคยเห็นมันทำลายส่วนท่อส่งน้ำมันทั้งหมดในทะเลเหนือ. ผู้ปฏิบัติงานระบุการม้วนบอนด์ 625 ไลเนอร์ในท่อ X65. ผู้ผลิตจะตัดมุมในการเตรียมพื้นผิวก่อนการติด. ออกไซด์ทำหน้าที่เป็นจุดเริ่มต้นของรอยแตก. เมื่อเส้นเห็นการหมุนเวียนของความร้อนระหว่างการสตาร์ท/ปิดเครื่อง? การปนเปื้อน. แล้วเกิดการกัดกร่อนตามรอยแยก. แล้วรูเข็มก็รั่ว. จบเกม.

เหตุใดอินเทอร์เฟซจึงมีความสำคัญ (และฉันหมายถึงเรื่องจริงๆ)

คุณอาจจะถาม—และฉันมีวิศวกรรุ่นเยาว์ถามฉันเรื่องนี้—”เราไม่สามารถพึ่งพาการเชื่อมเพื่อยึดทุกอย่างไว้ด้วยกันได้?”

ไม่ใช่. ไม่อย่างแน่นอน. นี่คือเหตุผล:

อินเทอร์เฟซเป็นกลไกการถ่ายโอนน้ำหนักหลักของคุณระหว่างโครงสร้างเหล็กคาร์บอนและชั้นที่ทนต่อการกัดกร่อน. เมื่ออินเทอร์เฟซนั้นล้มเหลว, สองสิ่งเกิดขึ้น:

อันดับแรก, ซับ CRA ของคุณสามารถงอหรือยุบเข้าด้านในได้, โดยเฉพาะอย่างยิ่งภายใต้การหมุนเวียนด้วยความร้อนหรือแรงดัน. ฉันเห็นสิ่งนี้บนไลน์ลิฟต์แก๊สในอ่าวไทย. ซับได้หลุดออกไปแล้ว 40% ของเส้นรอบวง. ในระหว่างที่แรงดันตก, ซับในโค้งงอเข้าด้านในเหมือนกระป๋องโซดาแบบเหยียบ. บล็อคสายแล้ว. ค่าใช้จ่าย 14 วันผลิตที่ต้องตัดและเปลี่ยนใหม่.

ที่สอง, และที่แย่กว่านั้นคือการกัดกร่อนของพื้นที่วงแหวน. เมื่อความผูกพันล้มเหลว, คุณมีช่องว่างระหว่างเหล็กกล้าคาร์บอนกับ CRA. ของเหลวสามารถเข้าไปได้. ตอนนี้คุณได้สร้างเซลล์การกัดกร่อนตามรอยแยกแล้ว. เหล็กกล้าคาร์บอน, มีเกียรติน้อยกว่า, กัดกร่อนเป็นพิเศษ. แต่เพราะมันถูกจำกัด, สารกัดกร่อนก็หนีไม่พ้น. ความดันสร้างขึ้น. ฉันเคยเห็นท่อยื่นออกมาเหมือนงูที่กลืนหนู. ในท้ายที่สุด, การแตกร้าว.

คณิตศาสตร์เกี่ยวกับการถ่ายโอนความเครียดของอินเทอร์เฟซไม่ซับซ้อน, แต่ผู้คนกลับเพิกเฉยต่อมัน. ความเค้นเฉือนที่ส่วนต่อประสานจะตามมาโดยประมาณ:

ที่ไหน:

-

$\Delta P$ = ความแตกต่างของแรงดันคร่อมไลเนอร์

-

$r$ = รัศมีภายใน

-

$t_{liner}$ = ความหนาของไลเนอร์

-

$\beta$ = พารามิเตอร์ความแข็งเฉือนของส่วนต่อประสาน

-

$x$ = ระยะห่างจากขอบอิสระ

-

$L$ = ความยาวที่ติดกัน

ประเด็นสำคัญ? ความเค้นเฉือนมุ่งไปที่ขอบ—ปลายเชื่อม, การสิ้นสุดของซับ, ความไม่ต่อเนื่องใดๆ. นั่นเป็นเหตุผลที่ฉันเน้นย้ำถึงคุณสมบัติของกระบวนการเชื่อมที่จัดการกับอินเทอร์เฟซได้จริง.

โซนเชื่อม: ท่อที่ดีจะแย่ตรงไหน

กายวิภาคของการเชื่อมท่อคอมโพสิต

นี่คือจุดที่ประสบการณ์ภาคสนามแยกจากความรู้ในตำราเรียน. ฉันได้ดูแลมากกว่า 400 การเชื่อมท่อคอมโพสิตในอาชีพของฉัน, จากเส้นการไหลขนาด 4 นิ้วไปจนถึงเส้นส่งออกขนาด 36 นิ้ว. โครงสร้างจุลภาคที่รอยเชื่อมบอกฉันเกี่ยวกับประสิทธิภาพการทำงานในอนาคตมากกว่าใบรับรองโรงงานใดๆ ที่เคยทำได้.

การเชื่อมเส้นรอบวงของท่อคอมโพสิตทั่วไปมีหลายโซนที่แตกต่างกัน:

1. ตัวโลหะเชื่อมเอง — โดยปกติจะเป็นสารตัวเติมที่มีนิกเกิลเป็นส่วนประกอบหลัก (625, 82, 182) เพื่อรองรับการเจือจาง

2. เส้นฟิวชั่น - ที่ซึ่งสิ่งต่าง ๆ น่าสนใจ

3. โซนปะปนบางส่วน – มักถูกมองข้าม, มีปัญหาเสมอ

4. โซนที่ได้รับผลกระทบจากความร้อน (ฮาซ) ในซับ CRA - การตกตะกอนของคาร์ไบด์ตรงกลาง

5. เหล็กกล้าคาร์บอน HAZ — ชุบแข็ง, อ่อนลง, ขึ้นอยู่กับเคมีของเหล็ก

6. ภูมิภาคอินเทอร์เฟซ (อีกครั้ง) — ขณะนี้มีความเครียดจากความร้อนเพิ่มขึ้น

นี่คือรายละเอียดโครงสร้างจุลภาคจากการเชื่อม X65 ที่มีเส้น 825 ที่ล้มเหลว ที่ฉันวิเคราะห์เมื่อปีที่แล้ว:

| โซน | โครงสร้างจุลภาค | ความแข็ง (เอชวี) | ปัญหาทั่วไป |

|---|---|---|---|

| เชื่อมโลหะ (625) | ออสเตนนิติกเดนไดรต์ | 180-220 | การแตกร้าวร้อนหากมีสิ่งสกปรกสูง |

| ขอบเขตฟิวชั่น | การเจริญเติบโตของเยื่อบุผิว, โซนระนาบ | 200-240 | การอพยพของคาร์บอน |

| โซนผสมบางส่วน | องค์ประกอบที่แปรผันได้, ไม่ผสม | 220-280 | ไซต์การกัดกร่อนที่มีการแปล |

| ครา ฮาซ | การเจริญเติบโตของเมล็ดพืช, คาร์ไบด์ที่ขอบเกรน | 160-200 | การทำให้แพ้, สูญเสียความต้านทานการกัดกร่อน |

| โลหะฐาน CRA | ออสเทนไนท์อบอ่อน + คาร์ไบด์ | 150-180 | - |

| อินเตอร์เฟซพันธบัตร | ตอนนี้ชั้นอินเตอร์เมทัลลิกถูกเน้นแล้ว | 180-350 | การแตกร้าวจากความร้อนไม่ตรงกัน |

| เหล็กกล้าคาร์บอน HAZ | ส่วนผสมมาร์เทนไซต์/เบนไนต์ | 220-320 | ความเสี่ยงต่อการแตกตัวของไฮโดรเจน |

| ฐานเหล็กคาร์บอน | เฟอร์ไรท์/เพิร์ลไลท์ | 180-210 | - |

โปรดสังเกตว่าความแข็งพุ่งสูงขึ้นที่ส่วนต่อประสานของพันธะ? นั่นมาจากการขยายตัวทางความร้อนที่แตกต่างกันระหว่างการเชื่อม. CRA และเหล็กกล้าคาร์บอนขยายตัวในอัตราที่ต่างกัน. เมื่อถูกจำกัดด้วยพันธะ, คุณได้รับความเครียดตกค้าง. บางครั้งความเครียดนั้นก็ผ่อนคลายลงด้วยการแตกร้าวขนาดเล็กตามชั้นอินเทอร์เมทัลลิก.

ปัญหาการเจือจาง: คุณไม่สามารถเพิกเฉยต่อเคมีได้

นี่คือสิ่งที่ฉันได้เรียนรู้อย่างหนักเกี่ยวกับโปรเจ็กต์ในโอมาน: เจือจางฆ่า.

เรากำลังเชื่อมท่อคอมโพสิต X65/316L กับฟิลเลอร์ 309L ซึ่งเป็นข้อผิดพลาดทั่วไป. 309L ใช้สำหรับสแตนเลสถึงเหล็กกล้าคาร์บอน, ขวา? ควรทำงาน? ไม่ใช่. นี่คือเหตุผล:

เมื่อคุณเชื่อม, คุณละลายวัสดุฐานบางส่วนลงในสระเชื่อม. สำหรับการรูทพาสบนท่อคอมโพสิต, คุณกำลังละลายไลเนอร์ 316L และอาจเป็นเหล็กกล้าคาร์บอนบางส่วนหากการฟิตติ้งของคุณแน่นหนา. การเจือจางนั้นจะเปลี่ยนเคมีของโลหะเชื่อม. แผนภาพแชฟฟ์เลอร์จะกลายเป็นเพื่อนที่ดีที่สุดของคุณ—หรือศัตรูที่เลวร้ายที่สุดของคุณหากคุณเพิกเฉย.

เทียบเท่ากับโครเมียม:

เทียบเท่านิกเกิล:

พล็อตองค์ประกอบที่เจือจางของคุณ. หากคุณลงจอดในภูมิภาคมาร์เทนไซต์? ยินดีด้วย, คุณเพิ่งสร้างความเปราะบาง, การเชื่อมที่ไวต่อการแตกร้าวซึ่งจะล้มเหลวในการทดสอบไฮโดรเทส. ฉันได้เห็นมันแล้ว.

พร้อมถังบรรจุ 309L, สม่ำเสมอ 15-20% การเจือจางจาก 316L จะผลักดันคุณไปสู่การแข็งตัวของเฟอร์ไรต์หลัก—โอเค, ไม่น่ากลัว. แต่ถ้าคุณได้รับเหล็กคาร์บอนเจือจาง? เมืองมาร์เทนไซต์. ประชากร: การเชื่อมของคุณ.

นั่นเป็นเหตุผลที่ตอนนี้ฉันยืนยันที่จะใช้สารตัวเติมที่มีนิกเกิลสำหรับท่อคอมโพสิตใดๆ ที่มีความหนา CRA มากกว่า 3 มม. 625 หรือ 82. ใช่, มันแพง. ใช่, พวกมันเชื่อมยากกว่า (ปัญหาตะกรัน, ปัญหาความคล่องตัว). แต่เมทริกซ์นิกเกิลรองรับการเจือจางโดยไม่เกิดมาร์เทนไซต์. มันเป็นการให้อภัย. และในธุรกิจนี้, การให้อภัยเท่ากับความน่าเชื่อถือ.

กรณีศึกษาความล้มเหลว: เหตุการณ์เซาท์พาร์ส

ให้ฉันอธิบายคุณเกี่ยวกับความล้มเหลวจริงที่ฉันตรวจสอบ. สนามเซาท์พาร์ส, ภาคส่วนอิหร่านของอ่าวเปอร์เซีย แม้ว่าฉันจะทำงานให้กับผู้ดำเนินการฝั่งกาตาร์ในขณะนั้นก็ตาม. 2015.

เรามีท่อไบเมทัลลิกขนาด 24 นิ้ว, X65 พร้อมอินคอลอยย์ 825 ซับใน, 3มิลลิเมตร. บริการ: ก๊าซเปรี้ยวเปียก. ชีวิตการออกแบบ: 25 ปี. ชีวิตจริงก่อนรั่วครั้งแรก: 18 เดือน.

อาการ

รูเข็มรั่วหลายจุด 5 และ 7 ตำแหน่งโมง (จตุภาคล่าง) ของรอยเชื่อมเส้นรอบวง. ทั้งหมดอยู่ภายในระยะ 50 มม. จากเส้นกึ่งกลางการเชื่อม. ทั้งหมดอยู่ที่ด้านวัสดุหลัก ไม่ใช่ในตัวโลหะเชื่อม.

การสอบสวน

ฉันบินไปพร้อมกับนักโลหะวิทยาจากสหราชอาณาจักร ซึ่งเป็นผู้ชายที่เก่งมาก, ไม่เคยเชื่อความคิดเห็นของวิศวกรภาคสนามโดยไม่ได้เห็นด้วยตัวเอง. ยุติธรรมเพียงพอ.

เราตัดส่วนต่างๆ ออก, ทำ:

-

การตรวจด้วยสายตา - รูเข็มที่มีเส้นผ่านศูนย์กลาง 0.5-2 มม, ผลิตภัณฑ์ที่มีฤทธิ์กัดกร่อนสีน้ำตาล

-

การถ่ายภาพรังสี — ไม่มีรอยแตกร้าวที่ชัดเจน, แต่มีข้อบ่งชี้บางประการที่เส้นบอนด์ไลน์

-

Metallography — สิ่งนี้บอกเล่าเรื่องราว

-

SEM/EDS — ยืนยันข้อสงสัยของเรา

-

การทำแผนที่ความแข็ง — วัดปริมาณความเสียหาย

สิ่งที่เราพบ

อินเทอร์เฟซแสดงการแยกส่วนอย่างกว้างขวาง ไม่ใช่ที่เส้นพันธะเดิม, แต่ผ่านชั้นอินเทอร์เมทัลลิก. อินเตอร์เมทัลลิกแตกร้าวในระหว่างรอบการเชื่อมด้วยความร้อน. นี่คือนักเตะ: ไม่เห็นรอยแตกร้าวที่ 50x. ที่ 500x, เห็นได้ชัดเจนว่าเป็นเครือข่ายของรอยแยกขนาดเล็กตามชั้น intermetallic ของ Fe-Cr.

ผ่านรอยร้าวเหล่านี้, ของไหลในกระบวนการได้ย้ายไปยังช่องว่างวงแหวนระหว่างซับ CRA และส่วนรองรับเหล็กกล้าคาร์บอน. เหล็กคาร์บอนสึกกร่อน—การกัดกร่อนทั่วไป, ไม่เจาะรู. แต่นี่คือปัญหา: ผลิตภัณฑ์ที่มีการกัดกร่อน (เหล็กออกไซด์/ไฮดรอกไซด์) ครอบครองประมาณสองเท่าของปริมาตรของเหล็กเดิม. พวกเขาขยาย, ปูดซับเข้าด้านใน.

เมื่อไลเนอร์นูนขึ้นมา, ระบอบการไหลเปลี่ยนไปในท้องถิ่น - ความปั่นป่วนเพิ่มขึ้น. การกัดเซาะ-การกัดกร่อนเข้าครอบงำ. รูเข็มพัฒนาขึ้นประมาณ 3 เดือนหลังจากการแยกตัวครั้งแรก.

ต้นเหตุ

สองปัจจัย:

อันดับแรก, พารามิเตอร์การติดระเบิดแบบเดิมได้สร้างชั้นระหว่างโลหะที่ปลายด้านบนของความหนาที่ยอมรับได้—ประมาณ 18 ไมครอน. ที่ 18 ไมครอน, มันเปราะบางแต่มักจะมีเสถียรภาพ.

ที่สอง, ขั้นตอนการเชื่อมทำให้เกิดการป้อนความร้อนมากเกินไป. ช่างเชื่อม, พยายามรักษาผลผลิต, กำลังร้อนจัด. อุณหภูมิสูงสุดที่แนวประสานระหว่างการเชื่อม? เราสร้างแบบจำลองในภายหลัง—ประมาณ 650-700°C สำหรับ 825 เส้นไลเนอร์บอนด์. นั่นคือช่วงของอาการแพ้ 825, แต่มีวิพากษ์วิจารณ์มากกว่า, ก็เพียงพอที่จะทำให้เกิดการก่อตัวและการเปราะระหว่างโลหะเพิ่มเติมที่ส่วนต่อประสานที่มีอยู่แล้ว.

การรวมกัน—อินเตอร์เมทัลลิกที่มีความหนาอยู่แล้ว + การสัมผัสความร้อนเพิ่มเติมระหว่างการเชื่อม = การแตกร้าว.

การแก้ไข

เราเปลี่ยนแปลงสามสิ่ง:

-

การควบคุมพันธบัตรขาเข้าที่เข้มงวดยิ่งขึ้น คุณภาพ — ความหนาระหว่างโลหะสูงสุดลดลงจาก 20μm เป็น 8μm ในข้อมูลจำเพาะ

-

การเชื่อมอินพุตความร้อนต่ำ — จาก 1.5 กิโลจูล/มม. สูงสุด 0.9 KJ/mm

-

การควบคุมอุณหภูมิระหว่างทาง — เข้มงวดสูงสุด 150°C, ตรวจสอบด้วยเทอร์โมคัปเปิลแบบสัมผัส, ไม่ใช่ปืน IR (ซึ่งวางอยู่บนพื้นผิวมันวาว)

หลังจากดำเนินการแล้ว? ไม่มีความล้มเหลวในภายหลัง 4 ปีที่ฉันมีส่วนร่วม.

แนวโน้มปัจจุบันและ 2024 การพัฒนา

ดู, ฉันไม่ได้อยู่ในห้องแล็บอีกต่อไปแล้ว ตอนนี้ฉันกำลังให้คำปรึกษาเป็นส่วนใหญ่, แต่ฉันตามทัน. พัฒนาการที่น่าสนใจในช่วงสองสามปีที่ผ่านมา:

การสะสมของแรงเสียดทานแบบเติมแต่ง — มีกลุ่มหนึ่งที่ TWI และอีกกลุ่มหนึ่งในฮูสตันที่ทำงานเกี่ยวกับการซ่อมแซมส่วนต่อประสานของโลหะคู่ที่เสียหายโดยใช้การกวนแบบเพิ่มแรงเสียดทาน. พวกเขาสามารถคืนความสมบูรณ์ของพันธะในพื้นที่เฉพาะโดยไม่ต้องถอดท่อออก. วันแรก, แต่มีแนวโน้ม.

การเรียนรู้ของเครื่องสำหรับความสัมพันธ์ NDT — เรากำลังเริ่มเห็นระบบที่เชื่อมโยงข้อมูล C-scan แบบอัลตราโซนิกกับการทำนายโครงสร้างจุลภาค. แทนที่จะแค่บอกว่า. “ตรวจพบการแตกตัว,” พวกเขากำลังทำนายประเภทของอินเตอร์เมทัลลิกที่มีแนวโน้มว่าจะเกิดขึ้นโดยพิจารณาจากรูปแบบการลดทอนสัญญาณ. เจ้าหน้าที่รายหนึ่งในทะเลเหนือกำลังนำร่องสิ่งนี้เพื่อตรวจสอบใต้ทะเล.

โลหะตัวเติมชนิดใหม่ — ผู้ผลิตหลายรายได้แนะนำ “ทนต่อการเจือจาง” โลหะผสมนิกเกิลสำหรับการเชื่อมท่อ bimetallic โดยเฉพาะ. พวกเขามีไนโอเบียมและโมลิบดีนัมที่สูงขึ้นเพื่อรักษาเสถียรภาพของโครงสร้างจุลภาคด้วย 30-40% เจือจาง. ฉันทดสอบหนึ่งครั้งเมื่อปีที่แล้ว - รันลูกปัดด้วยเทคนิคที่ไม่ดีโดยเจตนาเพื่อเพิ่มการเจือจางให้สูงสุด, จากนั้นก็แบ่งมัน. ไม่มีมาร์เทนไซต์. ประทับใจ.

ผนังท่อเรียบไม่สเกล 2023 API 5LD การแก้ไข - ในที่สุด, ขอบคุณพระเจ้า, พวกเขาได้เพิ่มข้อกำหนดเฉพาะเพิ่มเติมสำหรับการทดสอบพันธะอินเทอร์เฟซ. เก่า “ไม่มีการแยกที่มองเห็นได้” ไม่มีประโยชน์. ขณะนี้พวกเขาต้องการการทดสอบแรงเฉือนเชิงปริมาณโดยมีเกณฑ์การยอมรับที่กำหนดไว้ตามระดับบริการ. มันถึงเวลาแล้ว.

คำแนะนำการปฏิบัติจากภาคสนาม

หลังจากเฝ้าดูท่อไบเมทัลลิกมาสองทศวรรษประสบความสำเร็จและล้มเหลว, นี่คือสิ่งที่ฉันทำจริงๆ กับโปรเจ็กต์:

ระหว่างการเลือกวัสดุ

-

อย่าระบุเฉพาะโลหะผสม CRA เท่านั้น—ระบุคุณลักษณะของเส้นประสานด้วย. ใส่ตัวเลขบนความหนาระหว่างโลหะ, ความสม่ำเสมอของเขตการแพร่กระจาย, และแรงเฉือน.

-

ต้องใช้ไมโครกราฟจากตัวอย่างการผลิต, ไม่ใช่แค่ร&ตัวอย่าง D. พวกเขาแตกต่างกัน.

-

ถ้ามันติดกันระเบิด, ถามเกี่ยวกับวงจรการหลอม. ผู้ผลิตบางรายไม่หลอมหลังจากการเชื่อมด้วยการระเบิด. ความเค้นตกค้างจะทำให้คุณประหลาดใจในภายหลัง.

ในระหว่างการเชื่อม

-

ใช้เทคนิคเทมเปอร์บีดสำหรับด้านเหล็กคาร์บอนหากคุณเชื่อมจากด้านนอก. ฉันรู้ว่ามันเป็นงานมากขึ้น, แต่มันปรับแต่งโครงสร้างเกรนของ HAZ.

-

ตรวจสอบอุณหภูมิอินเตอร์พาสราวกับว่ามันเป็นสิ่งเดียวที่สำคัญ. เพราะบางครั้ง, มันคือ.

-

คำนวณการเจือจางก่อนเลือกโลหะเติม. อย่าไว้ใจตัวแทนฝ่ายขาย.

-

สำหรับการรูทพาสครั้งแรก, ใช้ฟิลเลอร์นิกเกิลที่สูงกว่าที่คุณคิดเล็กน้อย. มันเป็นประกัน.

ระหว่างการตรวจสอบ

-

UT ของแนวบอนด์ก่อนการเชื่อม. จากนั้น UT ของ HAZ หลังการเชื่อม. เปรียบเทียบ.

-

หากคุณเห็นข้อบ่งชี้ของการหลุดออกจากรอยเชื่อมหลังการแปรรูป, ตัดมันออก. อย่าพยายามซ่อมแซมมัน. ฉันไม่เคยเห็นการซ่อมแซมส่วนต่อประสานที่อยู่ติดกับรอยเชื่อมได้สำเร็จเลย.

-

ความแข็งที่เคลื่อนที่ข้ามแนวเชื่อมควรรวมถึงแนวประสานด้วย. ขั้นตอนส่วนใหญ่จะตรวจสอบเฉพาะ HAZ และโลหะเชื่อมเท่านั้น. คิดถึงสายสัมพันธ์, พลาดปัญหา.

บทสรุป: อินเทอร์เฟซไม่เคยโกหก

นี่คือสิ่งที่ฉันบอกกับวิศวกรรุ่นเยาว์ทุกคนที่หมุนเวียนดูโปรเจ็กต์ของฉัน: อินเทอร์เฟซเก็บบันทึกทุกสิ่ง. ทุกรอบความร้อน, ทุกความเครียดทางกล, ทุกทางลัดการผลิต. มันเขียนไว้ในโครงสร้างจุลภาค. คุณเพียงแค่ต้องมอง.

คอมโพสิต Bimetallic เป็นวัสดุที่ยอดเยี่ยม พวกมันให้ความต้านทานการกัดกร่อนโดยไม่มีการกำหนดราคา CRA ที่มั่นคง. แต่พวกเขาก็ไม่ยอมให้อภัยกับทางลัด. อินเทอร์เฟซและโซนการเชื่อมเป็นจุดที่จุดประสงค์ในการออกแบบตรงตามความเป็นจริงในการผลิต. เมื่อพวกเขาตรงกัน, คุณจะได้รับท่อส่งก๊าซอายุ 25 ปี. เมื่อพวกเขาไม่ได้ทำ, คุณได้รับความล้มเหลวที่ทำให้คนอย่างฉันมีงานทำ.

แต่จริงๆ แล้ว? ฉันอยากจะเกษียณมากกว่าการสืบสวนความล้มเหลวของอินเทอร์เฟซอื่น. ดังนั้นใส่ใจกับรายละเอียด. โครงสร้างจุลภาคจะขอบคุณ. ทีมปฏิบัติการของคุณจะขอบคุณ. และบางที—บางที—คุณอาจจะไม่เข้าใจสิ่งนั้น 2 AM โทรมาเรื่องน้ำรั่วกลางฤดูหนาว.

อยู่ข้างนอกนั่นอย่างปลอดภัย.

คุณจะต้องเป็น เข้าสู่ระบบ แสดงความคิดเห็น.