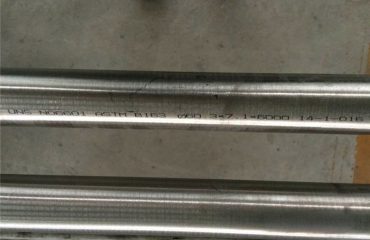

aloi nikel 718 (Inconel® 718, US N07718, W. Nr. 2.4668) bar, Dipalsukan, Lembaran, dan cincin

Pengenalan kepada Inconel® 718

Inconel® 718 (US N07718, W. Nr. 2.4668), juga dikenali sebagai aloi nikel 718, adalah prestasi tinggi, Nikel-Chromium Superalloy yang boleh dikurangkan dengan kekuatan yang luar biasa dengan kekuatan yang luar biasa, Rintangan kakisan, dan kestabilan merentasi julat suhu yang luas, dari keadaan kriogenik (-423° F/-253 ° C.) hingga suhu tinggi (1300° F/704 ° C.). Digunakan secara meluas dalam aeroangkasa, minyak dan gas, dan penjanaan kuasa, Inconel 718 boleh didapati dalam bentuk seperti bar, tempaan, Helaian, dan cincin, masing -masing disesuaikan untuk aplikasi tertentu seperti komponen turbin, motor roket, dan kelengkapan tekanan tinggi. Ciri -ciri uniknya berasal dari komposisi seimbang yang memaparkan nikel, kromium, Niobium, dan molibdenum, yang membolehkan pengerasan hujan dan penentangan terhadap persekitaran yang keras.

Kepelbagaian aloi menjadikannya sesuai untuk bahagian kompleks yang memerlukan kekuatan tegangan yang tinggi, Ketahanan Keletihan, dan kebolehkimpalan. Inconel 718 Bar digunakan untuk komponen tekanan tinggi seperti pengikat dan aci, Penempatan untuk cakera turbin dan cincin, lembaran untuk bahagian yang terbentuk dalam enjin, dan cincin untuk aplikasi pengedap dan struktur. Rintangan kakisannya, terutamanya terhadap retak karat tekanan (SCC) dan pitting, Memastikan ketahanan dalam media agresif seperti gas masam dan air laut. Artikel ini meneroka komposisi kimia Inconel 718, Sifat Mekanikal, proses pembuatan, Permohonan, dan toleransi dimensi untuk bar, tempaan, Helaian, dan cincin. Jadual terperinci memberikan rujukan kepada jurutera, dan perbandingan dengan incoloy 901 dan gred cerucuk paip (EN10219-1, API 5L) Sorot peranan khususnya. Dengan memanfaatkan pandangan dari piawaian industri dan pengeluar, Artikel ini menggariskan kepentingan kritikal Inconel 718 dalam Kejuruteraan Lanjutan.

Komposisi kimia dan analisis bahan

Komposisi kimia inconel 718 direka dengan teliti untuk memberikan kekuatan tinggi, Rintangan kakisan, dan kebolehkimpalan. Aloi biasanya mengandungi nikel 50.0-55.0%, 17.0-21.0% kromium, 4.75-5.50% niobium, 2.8-3.3% Molybdenum, 0.65-1.15% Titanium, 0.2-0.8% aluminium, dan keseimbangan besi (18-20%), dengan unsur jejak termasuk karbon (≤0.08%), deposit (≤0.35%), silikon (≤0.35%), fosfor (≤0.015%), sulfur (≤0.015%), dan boron (≤0.006%). Unsur -unsur ini dikawal untuk mengoptimumkan pembentukan γ ' [Ni3(Al, Ti)] dan γ " [Ni3Nb] fasa semasa rawatan haba, yang meningkatkan kekuatan melalui pengerasan hujan.

Nikel menyediakan asas untuk ketahanan kakisan dan kestabilan struktur pada suhu tinggi, sementara kromium membentuk lapisan oksida pelindung, Menentang pengoksidaan sehingga 1800 ° F (982° C). Pengerasan pemendakan niobium dan titanium, meningkatkan kekuatan hasil yang ketara, Walaupun molibdenum meningkatkan ketahanan terhadap kakisan pitting dan celah dalam persekitaran yang kaya dengan klorida. Kandungan karbon rendah meminimumkan pemendakan karbida, mengurangkan kepekaan semasa kimpalan, dan boron menguatkan sempadan bijian, Meningkatkan rintangan rayapan. Berbanding dengan incoloy 901 (40-45% nikel, 2.35-3.10% Titanium), Kandungan Niobium dan Nikel yang lebih tinggi Inconel 718 meningkatkan kekuatan dan ketahanan kakisannya, Walaupun ia meningkatkan kerumitan pembuatan. Berkaitan dengan gred tumpukan paip seperti EN10219-1 S355JOH (0.22% Karbon, 1.60% deposit), Komposisi berasaskan nikel Inconel 718 menawarkan prestasi unggul dalam keadaan yang melampau tetapi pada kos yang lebih tinggi.

Mikrostruktur aloi kekal stabil di seluruh julat suhu yang luas, Menentang transformasi fasa yang dapat merendahkan prestasi. Ini menjadikan Inconel 718 Sesuai untuk bar, tempaan, Helaian, dan cincin yang digunakan dalam menuntut aplikasi, Piawaian mesyuarat seperti ASTM B637 untuk pemalsuan dan ASTM B670 untuk helaian.

Sifat mekanikal Inconel 718

Inconel 718 mempamerkan sifat mekanikal yang luar biasa, menjadikannya sesuai untuk aplikasi tekanan tinggi di pelbagai bentuknya. Pada suhu bilik, Aloi menawarkan kekuatan hasil minimum 1034-1035 MPa (150 Ksi) dan kekuatan tegangan 1241-1275 MPa (180-185 ksi), dengan pemanjangan 12-15% dan kekerasan lebih kurang 331 HBW (35 HRC). Ciri -ciri ini dikekalkan sehingga 1300 ° F (704° C), dengan kekuatan hasil sekitar 860 MPa (125 Ksi) pada 1200 ° F. (649° C), Memastikan kebolehpercayaan dalam persekitaran suhu tinggi seperti turbin gas. Kekuatan rayap aloi dan rintangan keletihan adalah kritikal untuk aplikasi pemuatan kitaran, seperti cakera turbin dan komponen motor roket.

Pengerasan kerpasan, didorong oleh fasa γ 'dan γ ", dicapai melalui rawatan haba seperti penyelesaian penyepuh pada 1700-1850 ° F (927-1010 ° C.) diikuti dengan penuaan pada 1325 ° F (718° C) untuk 8 jam, penyejukan pada 100 ° F/jam hingga 1150 ° F (621° C), dan memegang 8 jam (AMS 5662). Rawatan ini memaksimumkan kekuatan tegangan dan keletihan, Walaupun rawatan alternatif (AMS 5664) Meningkatkan kemuluran melintang di bahagian berat dengan kos keburukan notch. Bar dan pemalsuan mendapat manfaat daripada rawatan ini untuk komponen aeroangkasa, Walaupun lembaran dan cincin memerlukan proses yang sama untuk memastikan kebolehbaburan dan kekuatan. Berbanding dengan incoloy 901 (Kekuatan hasil ~ 900 MPa), Inconel 718 menawarkan kekuatan yang unggul, sementara gred cerucuk paip seperti API 5L x70 (485 N/mm²) lebih lemah tetapi lebih kos efektif untuk aplikasi struktur.

Ketangguhan aloi membolehkan untuk memalsukan dan melancarkan ke dalam bentuk kompleks, dengan bar dan cincin yang sering dimesin dalam keadaan annealed penyelesaian untuk mengambil kira penguncupan saiz (Sehingga 0.07%) semasa penuaan. Ciri -ciri ini memastikan kebolehpercayaan Inconel 718 dalam aplikasi kritikal.

Ciri -ciri rintangan kakisan

Rintangan kakisan Inconel 718 adalah ciri yang menentukan, membolehkan penggunaannya dalam persekitaran yang agresif di seluruh bar, tempaan, Helaian, dan cincin. Kandungan nikel yang tinggi (50-55%) memberikan ketahanan terhadap pelbagai sebatian bukan organik dan organik, kecuali media pengoksidaan yang kuat, sementara kromium (17-21%) membentuk lapisan oksida pelindung, Menentang pengoksidaan dan skala sehingga 1800 ° F (982° C). Molybdenum (2.8-3.3%) Meningkatkan rintangan kakisan pitting dan celah dalam persekitaran yang kaya dengan klorida, seperti air laut dan telaga gas masam, Menjadikan aloi sesuai untuk aplikasi minyak dan gas. Aloi juga menentang keretakan karat tekanan (SCC), Kritikal untuk sistem tekanan tinggi.

Berbanding dengan incoloy 901, Inconel 718 Menawarkan rintangan unggul kepada asid pengoksidaan dan kakisan suhu tinggi kerana kandungan nikel dan niobium yang lebih tinggi, walaupun ia kurang tahan terhadap skala daripada keluli tahan karat seperti jenis 310 dalam keadaan yang melampau. Gred Pipe PIPE (cth, EN10219-1 S355JOH, API 5L X52) bergantung pada lapisan untuk perlindungan kakisan, Kekurangan Rintangan Inconel 718. Kandungan karbon rendah meminimumkan pemekaan semasa kimpalan, Mengurangkan kakisan intergranular, yang penting untuk lembaran dan cincin yang dikimpal. Dalam aeroangkasa, Aloi menahan atmosfera enjin jet yang mengandungi sulfur, Semasa dalam tetapan laut, pelapisan atau perlindungan katodik boleh memanjangkan hayat perkhidmatan.

Rintangan kakisan aloi, digabungkan dengan sifat mekanikalnya, menjadikannya sesuai untuk aplikasi yang memerlukan ketahanan dalam keadaan yang teruk, memastikan prestasi jangka panjang dalam komponen turbin, pengikat, dan tangki kriogenik.

Pembuatan dan pemprosesan

Pembuatan Inconel 718 ke bar, tempaan, Helaian, dan cincin memerlukan teknik metalurgi dan pemprosesan yang tepat untuk mencapai sifat optimum. Aloi biasanya panas bekerja pada 1850-2100 ° F (1010-1150 ° C.) untuk memastikan kebolehbaburan, dengan kawalan yang teliti untuk mengelakkan bahan api yang mengandungi sulfur yang dapat memeluk bahan. Bar dan pemalsuan dihasilkan melalui pencairan induksi vakum (Vim) dan arka vakum mengulangi (Kami), diikuti dengan penempaan pada 900-1120 ° C dengan pengurangan seragam (20% minimum untuk dibuka, 10% Untuk ditutup) Untuk mengelakkan struktur bijirin dupleks. Penyelesaian Penyepuh pada 955-1065 ° C, diikuti dengan penuaan pada 720-650 ° C selama 18-20 jam (AMS 5662/5664), mengoptimumkan kekuatan dan kemuluran.

Lembaran dilancarkan dalam keadaan annealed penyelesaian untuk memastikan kebolehbaburan, dengan ASTM B670 menentukan toleransi untuk ketebalan dan kebosanan. Cincin dipalsukan atau digulung, Selalunya memerlukan penyaduran nikel dan brazing vakum (cth, BNI-2 pengisi logam) untuk komponen aeroangkasa. Welding, kritikal untuk kepingan dan cincin, Menggunakan kimpalan arka tungsten gas (GTAW) atau kimpalan rasuk elektron (EBW) dengan AWS A5.14 ernifecr-2 pengisi untuk meminimumkan retak panas. Kekuatan tinggi aloi menjadikan pemesinan mencabar (Kumpulan D-2), Memerlukan pemesinan kasar dalam keadaan annealed penyelesaian dan penamat selepas penuaan untuk mengambil kira penguncupan saiz (0.07%).

Berbanding dengan incoloy 901, Inconel 718 lebih sukar untuk dibentuk kerana kandungan nikel yang lebih tinggi, Tetapi kebolehkalasannya lebih tinggi daripada banyak superalloy. Gred cerucuk paip lebih mudah diproses tetapi kekurangan prestasi suhu tinggi. Proses ini memastikan inconel 718 memenuhi piawaian seperti ASTM B637 dan AMS 5596, menyampaikan kebolehpercayaan dalam aplikasi kritikal.

Aplikasi Inconel 718

IncoLility Inconel 718 merentasi bar, tempaan, Helaian, dan cincin menyokong pelbagai aplikasi dalam menuntut industri. Dalam aeroangkasa, bar digunakan untuk bolt suhu tinggi, pengikat, dan aci, Semasa memalsukan membentuk cakera turbin, bilah pemampat, dan komponen motor roket, Memanfaatkan kekuatan aloi dan rintangan keletihan. Lembaran terbentuk ke dalam selongsong, sistem ekzos, dan bahagian kerangka pesawat untuk enjin jet, mendapat manfaat daripada rintangan dan ketahanan kakisan mereka. Cincin kritikal untuk pengedap dan komponen struktur dalam turbin dan motor roket, di mana kekuatan rayap yang tinggi adalah penting.

Dalam industri minyak dan gas, Inconel 718 bar dan pemalsuan digunakan untuk alat sumur, injap, dan peralatan siap, Menentang gas masam dan kakisan klorida. Lembaran dan cincin digunakan dalam paip dan kelengkapan tekanan tinggi untuk platform luar pesisir. Prestasi kriogenik aloi menyokong aplikasi dalam gas asli cecair (LNG) Tankage, Walaupun kestabilan suhu tingginya sangat berharga dalam penjanaan kuasa untuk komponen turbin stim. Reaktor nuklear menggunakan Inconel 718 untuk rintangan sinarannya, dan aplikasi automotif termasuk sistem ekzos dan komponen turbocharger.

Berbanding dengan gred cerucuk paip (cth, API 5L X70), yang digunakan untuk asas struktur, Inconel 718 dikhaskan untuk aplikasi berprestasi tinggi di mana kos sekunder untuk ketahanan. Incoloy 901 digunakan dalam aplikasi aeroangkasa yang sama tetapi kurang sesuai untuk persekitaran kakisan yang melampau. Keupayaan aloi untuk dibuat ke dalam bentuk kompleks memastikan peranannya dalam sistem kritikal di seluruh industri.

Spesifikasi Teknikal dan Jadual Parameter

Jadual berikut meringkaskan parameter utama Inconel 718 untuk bar, tempaan, Helaian, dan cincin, Memberi rujukan komprehensif untuk jurutera.

| Parameter | spesifikasi |

|---|---|

| Jawatan aloi | Inconel® 718 (US N07718, W. Nr. 2.4668) |

| komposisi kimia | Ni: 50.0-55.0%, Cr: 17.0-21.0%, NB: 4.75-5.50%, Mo: 2.8-3.3%, Ti: 0.65-1.15%, Al: 0.2-0.8%, Fe: Baki, C: ≤0.08%, MN: ≤0.35%, Si: ≤0.35%, P: ≤0.015%, S: ≤0.015%, b: ≤0.006% |

| Ketumpatan | 8.19 g/cm³ (0.296 lb/in³) |

| Kekuatan Tegangan (Temp bilik) | ≥1241-1275 MPa (180-185 ksi) |

| Menghasilkan Kekuatan (Temp bilik) | ≥1034-1035 MPa (150 Ksi) |

| Elongation (Temp bilik) | 12-15% |

| Kekerasan | ~ 331 Hbw (35 HRC) |

| Kekuatan pecah merayap | Tinggi pada 1300 ° F. (704° C) |

| Rintangan kakisan | Cemerlang dalam pengoksidaan, klorida kaya, dan persekitaran gas masam |

| ketahanan pengoksidaan | Sehingga 1800 ° F. (982° C) |

| Suhu kerja panas | 1850-2100 ° F. (1010-1150 ° C.) |

| rawatan haba (AMS 5662) | Penyelesaian Anneal pada 1700-1850 ° F (927-1010 ° C.), Umur pada 1325 ° F. (718° C) untuk 8h, sejuk 100 ° F/jam hingga 1150 ° F (621° C), tahan 8h, udara sejuk |

| kebolehkimpalan | Sederhana, GTAW/EBW dengan AWS A5.14 ERNIFECR-2 FILLER |

| piawaian | ASTM B637 (tempaan), ASTM B670 (Lembaran), AMS 5596, AMS 5662-5664 |

| Permohonan | Aerospace (cakera turbin, pengikat), minyak dan gas (injap, Alat Wellbore), penjanaan kuasa, reaktor nuklear |

Jadual ini memberikan gambaran ringkas mengenai sifat Inconel 718, membantu pemilihan bahan untuk aplikasi tertentu.

toleransi dimensi

Toleransi Dimensi untuk Inconel 718 bar, tempaan, Helaian, dan cincin sangat penting untuk memastikan ketepatan pembuatan dan aplikasi, ditadbir oleh piawaian seperti ASTM B637 dan ASTM B670. untuk bar, ASTM B637 Menentukan toleransi ± 0.010 inci (± 0.25 mm) untuk diameter hingga 1 inci (25.4 mm) dan ± 0.031 inci (± 0.79 mm) Untuk diameter yang lebih besar (K9 -K12, H8 -H13). Hex dan bar persegi mempunyai toleransi ± 0.020 inci (± 0.51 mm) untuk saiz sehingga 2 inci (50.8 mm). tempaan, per AMS 5662-5664, mengekalkan toleransi yang sama, dengan kawasan keratan rentas terhad kepada 78 in² (503 cm²) Untuk bar dan selesai. Helaian, Per ASTM B670, mempunyai toleransi ketebalan ± 0.005 inci (± 0.13 mm) untuk ketebalan ≤0.125 inci (3.18 mm) dan ± 10% untuk bahagian tebal.

Cincin, sering palsu atau digulung, mematuhi toleransi ASTM B637, dengan toleransi diameter luar ± 0.020 inci (± 0.51 mm) untuk diameter hingga 10 inci (254 mm). Kelebihan untuk bar adalah terhad kepada 0.050 inci setiap kaki (4.17 mm / M), memastikan penjajaran semasa pemesinan. Berbanding dengan gred cerucuk paip (EN10219-2: ± 1% diameter, ± 10% ketebalan), Toleransi Inconel 718 lebih ketat kerana aplikasi ketepatannya. Permukaan selesai, seperti digilap atau jeruk untuk bar dan cerah atau cermin untuk kepingan, dikawal untuk memenuhi standard aeroangkasa. Toleransi ini memastikan inconel 718 Komponen memenuhi keperluan sistem prestasi tinggi yang ketat, meminimumkan kecacatan dan memastikan kebolehpercayaan.

Perbandingan dengan incoloy 901 dan gred cerucuk paip

Inconel 718 sering dibandingkan dengan incoloy 901 dan gred cerucuk paip kerana aplikasi bertindih mereka. Incoloy 901 (US N09901), dengan kekuatan hasil ~ 900 MPa dan kekuatan tegangan 1150 MPa, kurang teguh daripada Inconel 718 (1034-1035 hasil MPa, 1241-1275 MPa tegangan). Inconel 718 Nikel Tinggi (50-55% vs. 40-45%) dan niobium (4.75-5.50%) kandungan meningkatkan kekuatan dan rintangan kakisannya, terutamanya dalam pengoksidaan asid dan persekitaran suhu tinggi. Kandungan Besi Tinggi Incoloy 901 meningkatkan kebolehpasaran, menjadikannya lebih mudah diproses, Tetapi ia kurang tahan terhadap kakisan yang melampau berbanding Inconel 718.

Gred cerucuk paip seperti EN10219-1 S355JOH (Menghasilkan Kekuatan 355 N/mm²) dan API 5L x52 (360 N/mm²) direka untuk aplikasi struktur, dengan kandungan karbon sehingga 0.26% dan mangan sehingga 1.65%. Gred ini jauh lebih murah tetapi kekurangan suhu tinggi dan rintangan kakisan Inconel 718, bergantung pada lapisan untuk ketahanan. Inconel 718 digunakan dalam aplikasi khusus seperti komponen turbin dan telaga gas masam, Walaupun gred cerucuk paip sesuai untuk asas dan struktur laut. Pilihannya bergantung pada keperluan alam sekitar dan prestasi, dengan Inconel 718 Menawarkan ketahanan yang tidak dapat ditandingi untuk keadaan yang melampau dengan kos premium.

Ciri -ciri Superior Inconel 718 menjadikannya sesuai untuk aeroangkasa dan minyak dan gas, sementara incoloy 901 dan gred cerucuk paip berfungsi sebagai alternatif kos efektif untuk aplikasi yang kurang menuntut.

Cabaran dan batasan

Ciri -ciri luar biasa Inconel 718 datang dengan cabaran yang memerlukan pertimbangan yang teliti. Kebolehkalasan adalah halangan penting, Oleh kerana kandungan nikel dan niobium tinggi aloi meningkatkan kerentanan terhadap retak panas. Teknik seperti GTAW atau EBW dengan AWS A5.14 ERNIFECR-2 Filler, dilakukan dalam keadaan annealed penyelesaian, perlu untuk meminimumkan retak, diikuti dengan rawatan haba pasca kimpalan. Kerumitan ini melebihi incoloy 901, yang lebih mudah dikimpal kerana kandungan besi yang lebih tinggi. Pemesinan adalah satu lagi cabaran (Kumpulan D-2), Memerlukan pemesinan kasar dalam keadaan annealed penyelesaian dan penamat selepas penuaan untuk mengambil kira penguncupan saiz (0.07%).

Kos tinggi aloi, didorong oleh nikel dan niobium, menghadkan penggunaannya ke aplikasi di mana prestasi membenarkan perbelanjaan. Gred cerucuk paip seperti API 5L X70 lebih menjimatkan untuk aplikasi struktur tetapi tidak dapat menandingi rintangan kakisan Inconel 718 atau prestasi suhu tinggi. Di atas 1300 ° F. (704° C), Kekuatan Inconel 718 menurun, memerlukan aloi seperti Inconel 625 untuk suhu yang lebih tinggi. Rintangan kakisan sangat baik tetapi kurang berkesan dalam asid pengoksidaan yang kuat berbanding Inconel 625. Salutan pelindung atau perlindungan katodik mungkin diperlukan dalam persekitaran laut untuk melanjutkan hayat perkhidmatan.

Cabaran -cabaran ini dikurangkan melalui pembuatan yang tepat, rawatan haba yang betul, dan penilaian alam sekitar, memastikan Inconel 718 menyampaikan prestasi yang boleh dipercayai dalam aplikasi kritikal seperti aeroangkasa dan minyak dan gas.

anda mesti log masuk untuk menghantar komen.