Proses kimpalan untuk paip komposit keluli keluli rendah-karbon diameter kecil

Analisis berikut memberikan komprehensif, saintifik, dan perbincangan yang didorong oleh data mengenai proses kimpalan untuk paip komposit keluli keluli keluli yang rendah diameter diameter, berdasarkan kajian yang dirujuk (Doi: 10.7512/J.ISSN.1001-2303.2023.05.12). Kandungan meliputi sifat bahan, Teknik kimpalan, kualiti kawalan, dan analisis perbandingan, disokong oleh jadual untuk kejelasan.

1. Ciri -ciri Bahan dan Pemilihan untuk Paip Komposit

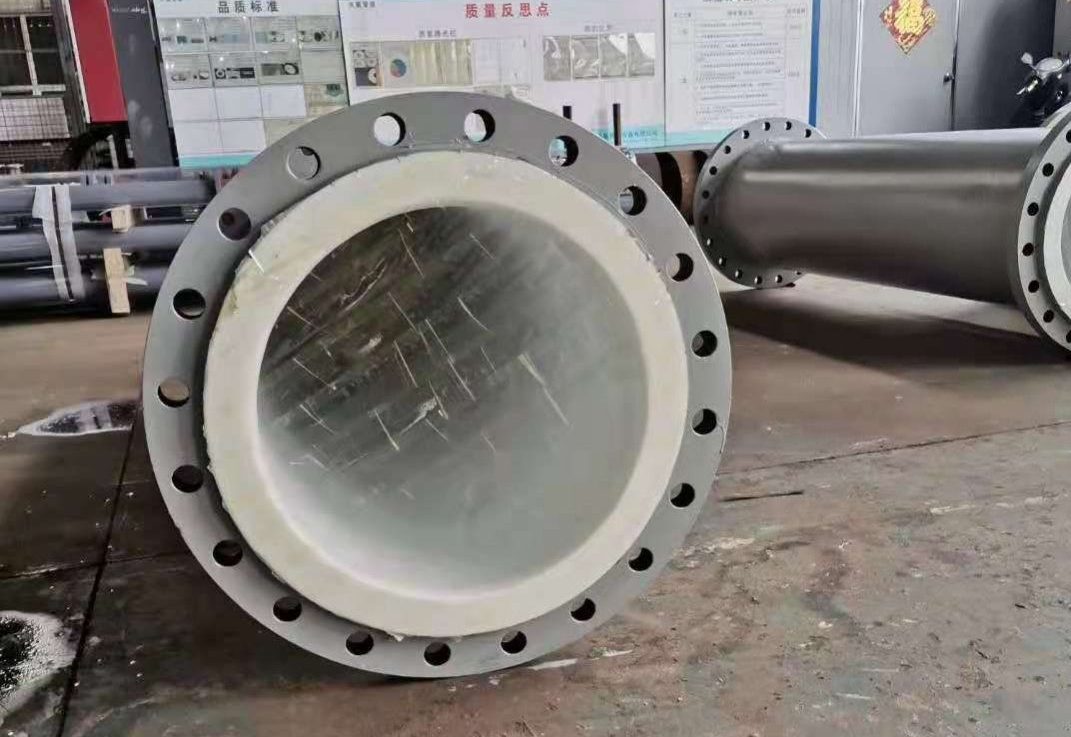

Kimpalan paip komposit keluli keluli rendah-karbon diameter kecil. keluli rendah karbon, seperti Q235, Menawarkan kebolehkalasan yang sangat baik kerana kandungan karbonnya yang rendah (≤0.20%), meminimumkan risiko retak sejuk dan memastikan kemuluran yang baik. Lapisan keluli tahan karat, biasanya 304 atau 316L, memberikan ketahanan kakisan, menjadikannya sesuai untuk aplikasi dalam minyak dan gas, pemprosesan kimia, atau sistem bekalan air. Struktur komposit memanfaatkan kekuatan dan keberkesanan kos keluli karbon rendah dengan ketahanan keluli tahan karat.

Ciri -ciri bahan mempengaruhi proses kimpalan dengan ketara. Keluli karbon rendah mempunyai kekonduksian terma lebih kurang kira-kira 50 W/(m · k) dan titik lebur sekitar 1500 ° C, manakala keluli tahan karat (cth, 304) mempunyai kekonduksian terma yang lebih rendah sebanyak 16-20 w/(m · k) dan titik lebur 1400-1450 ° C. Ketidaksamaan ini memerlukan kawalan input haba yang tepat untuk mengelakkan kecacatan seperti gabungan terbakar atau tidak lengkap di antara muka. Lapisan keluli tahan karat biasanya tebal 1-3 mm, terikat secara metalurgi ke substrat keluli rendah karbon 3-10 mm, membentuk paip komposit dengan diameter luar 20-50 mm untuk aplikasi diameter kecil.

Kajian yang dirujuk menekankan pentingnya pemilihan bahan pengisi. Kimpalan keluli tahan karat austenit, seperti ER308L atau ER316L, dipilih untuk memadankan komposisi lapisan pelapisan, memastikan ketahanan kakisan dan keserasian mekanikal. Komposisi kimia bahan -bahan ini diringkaskan dalam jadual 1. Perbezaan dalam pekali pengembangan haba (keluli rendah karbon: ~ 12 × 10⁻⁶/° C.; Keluli tahan karat: ~ 17 × 10⁻⁶/° C.) menimbulkan cabaran, kerana tekanan haba boleh menyebabkan gangguan atau retak. Penyediaan Pra-Kimpalan, seperti pembersihan laser untuk menghilangkan oksida dan bahan pencemar, sangat penting untuk memastikan kimpalan kualiti. Pembersihan laser mencapai kekasaran permukaan RA = 2.52 pada parameter optimum (kuasa laser: 16 W, Mengimbas kelajuan: 1200 mm/s), mengurangkan kecacatan.

| Bahan | C (%) | Si (%) | MN (%) | Cr (%) | Ni (%) | Mo (%) | Fe (%) |

|---|---|---|---|---|---|---|---|

| Q235 (keluli rendah karbon) | ≤0.20 | ≤0.35 | ≤1.40 | – | – | – | Bal. |

| 304 Keluli tahan karat | ≤0.08 | ≤1.00 | ≤2.00 | 18-20 | 8-10.5 | – | Bal. |

| Pengisi ER308L | ≤0.03 | ≤0.65 | 1.0-2.5 | 19-22 | 9-11 | – | Bal. |

2. Pemilihan dan teknik proses kimpalan

Paip komposit diameter kecil kimpalan memerlukan proses yang menyeimbangkan input haba, penembusan, dan keserasian metalurgi. Artikel yang dirujuk menyoroti gas inert tungsten (TIG) dan gas inert logam (SAYA) kimpalan sebagai kaedah utama kerana ketepatan dan keupayaan mereka untuk mengendalikan logam yang berbeza. Kimpalan TIG, Menggunakan elektrod tungsten yang tidak boleh dimakan, memberikan kawalan yang sangat baik ke atas kolam kimpalan, menjadikannya sesuai untuk lapisan keluli tahan karat nipis. Kimpalan MIG, dengan kadar pemendapan yang lebih tinggi, sering digunakan untuk lapisan asas atau kimpalan multi-pass, meningkatkan produktiviti.

Parameter kimpalan TIG biasanya termasuk arus 80-120 a (Dcen), voltan 10-15 v, dan kadar aliran argon 8-12 l/min. Bagi saya kimpalan, Parameter berkisar dari 100-150 a, 18-22 v, dan kelajuan suapan wayar 4-6 m/min. Tetapan ini memastikan tingkah laku arka yang stabil dan meminimumkan zon yang terjejas haba (HAZ) Isu, seperti gandum kasar atau pemekaan dalam keluli tahan karat. Kimpalan TIG berdenyut dapat mengurangkan input haba, Meningkatkan keseragaman manik kimpalan dan mengurangkan herotan, Seperti yang dinyatakan dalam kajian.

Cabaran utama adalah menguruskan zon peralihan antara keluli rendah karbon dan keluli tahan karat. Pencairan Kolam Kimpalan mesti dikawal untuk mengelakkan kandungan besi yang berlebihan dari lapisan asas, yang boleh menjejaskan rintangan kakisan. Kajian ini mencadangkan teknik lapisan buttering, di mana pengisi keluli tahan karat digunakan pada bahagian keluli rendah karbon sebelum kimpalan terakhir, mengurangkan kesan pencairan. Ini sejajar dengan penyelidikan mengenai kimpalan logam yang berbeza, menekankan keperluan untuk kawalan input haba yang tepat untuk mengelakkan retak. Kelebihan perbandingan TIG dan MIG diringkaskan dalam jadual 2, menonjolkan kesesuaian mereka untuk senario kimpalan yang berbeza.

| Proses | Semasa (A) | voltan (V) | Aliran gas (L/min) | Kelajuan suapan wayar (m/my) | Input haba (kJ/mm) |

|---|---|---|---|---|---|

| TIG | 80-120 | 10-15 | 8-12 | – | 0.5-0.8 |

| SAYA | 100–150 | 18-22 | 10-15 | 4-6 | 0.8-1.2 |

3. Ketidaksempurnaan kimpalan dan kawalan kualiti

Paip komposit kecil diameter kimpalan mudah terdedah kepada kecacatan seperti gabungan tidak lengkap, keliangan, dan retak pencahayaan, terutamanya di antara muka bahan. Kajian yang dirujuk mengenal pasti retak pencahayaan sebagai isu penting disebabkan oleh titik lebur yang berbeza dan sifat terma. Kerentanan retak pencahayaan dipengaruhi oleh pengasingan sempadan bijian dan dapat dikurangkan dengan mengoptimumkan parameter kimpalan dan menggunakan pengisi karbon rendah, Seperti yang disokong oleh sastera yang berkaitan.

Ujian Tidak Memusnahkan (NDT) kaedah, seperti ujian ultrasonik (OUT) dan ujian radiografik (RT), kritikal untuk kualiti jaminan. UT mengesan kecacatan dalaman dengan sensitiviti 0.5 mm, Walaupun RT mengenal pasti kelemahan permukaan dan bawah permukaan. Kajian melaporkan bahawa kimpalan yang dihasilkan dengan parameter yang dioptimumkan (cth, TIG AT 100 A, 12 V) mencapai kadar kecacatan di bawah 1%, Piawaian mesyuarat seperti GB/T 41107.1-2021. Ujian Mekanikal, termasuk ujian tegangan dan bengkok, menilai integriti kimpalan. Kekuatan tegangan sendi kimpalan mencapai 90-95% daripada keluli rendah karbon asas (σ_b ≈ 400-500 ppa), dengan pemanjangan 20-25%. Lapisan keluli tahan karat mengekalkan rintangan kakisan, dengan potensi pitting (E_pit) nilai yang setanding dengan 304 Keluli tahan karat (~ 0.3 dalam vs. SCE).

rawatan haba selepas kimpalan (PWHT) Pada 600-650 ° C selama 1-2 jam dapat melegakan tekanan sisa, mengurangkan risiko retak kakisan tekanan. bagaimanapun, PWHT yang berlebihan boleh menyebabkan pemekaan dalam keluli tahan karat, Mengurangkan rintangan kakisan. Jadual 3 membandingkan metrik kualiti kimpalan untuk TIG dan MIG, Menonjolkan Kawalan Kecacatan Tig dan Prestasi Kakisan Tig.

| Proses | Kekuatan Tegangan (MPa) | Elongation (%) | keliangan (%) | Potensi pitting (Dalam vs. SCE) |

|---|---|---|---|---|

| TIG | 450-480 | 22-25 | <0.5 | 0.28-0.32 |

| SAYA | 420-460 | 18-22 | 1-2 | 0.25–0.30 |

4. Analisis perbandingan dan pengoptimuman

Kimpalan paip komposit kecil diameter memerlukan produktiviti mengimbangi, kualiti, dan kos. Kimpalan TIG cemerlang dalam menghasilkan kimpalan berkualiti tinggi dengan kecacatan yang minimum tetapi lebih perlahan dan lebih intensif buruh. Kimpalan Mig menawarkan kecekapan yang lebih tinggi tetapi meningkatkan risiko kecacatan kerana input haba yang lebih tinggi. Kajian yang dirujuk mencadangkan pendekatan hibrid, Menggabungkan TIG untuk pas akar dan Mig untuk pas pengisi, untuk mengoptimumkan kualiti dan produktiviti.

Data menunjukkan bahawa kimpalan TIG di 100 A dan 12 V mencapai lebar manik kimpalan 4-6 mm dengan kedalaman penembusan 2-3 mm, Sesuai untuk paip diameter kecil (20-50 mm dari). Saya mengimpal itu 120 A dan 20 V menghasilkan manik yang lebih luas (6-8 mm) dan penembusan yang lebih dalam (3-4 mm), tetapi dengan kadar kecacatan yang lebih tinggi. Pendekatan hibrid mengurangkan masa kimpalan sebanyak 20-30% berbanding TIG sahaja sambil mengekalkan kadar kecacatan di bawah 1%. Untuk paip dengan a 2 lapisan keluli tahan karat mm dan 5 Pangkalan keluli rendah karbon mm, lulus akar TIG di 90 Yang diikuti oleh pengisi MIG berlalu di 110 A disyorkan untuk memastikan kolam kimpalan yang stabil dan meminimumkan pencairan.

Memanaskan bahagian keluli karbon rendah hingga 100-150 ° C mengurangkan tekanan haba, Sejajar dengan ISO/TR 17671-2 piawaian. Jadual 4 Membandingkan prestasi kimpalan merentasi proses, Menonjolkan keseimbangan dan kualiti pendekatan hibrid. Penambahbaikan masa depan boleh melibatkan kimpalan hibrid laser-tig untuk meningkatkan ketepatan dan mengurangkan input haba, Seperti yang diterokai dalam penyelidikan yang berkaitan.

| Proses | Masa kimpalan (n/m) | Kadar kecacatan (%) | Produktiviti (m/h) | Indeks Kos (USD/m) |

|---|---|---|---|---|

| Tig sahaja | 5-6 | <1 | 10-12 | 10-12 |

| Mig sahaja | 3-4 | 1-2 | 15-18 | 8-10 |

| Hibrid (TIG+saya) | 4-5 | <1 | 12-15 | 9-11 |

Kesimpulan

Kimpalan paip komposit keluli keluli rendah-karbon diameter kecil, Teknik kimpalan, dan langkah kawalan kualiti. Kimpalan TIG dan MIG adalah proses yang berdaya maju, dengan TIG menawarkan kualiti unggul dan MIG memberikan kecekapan yang lebih tinggi. Pendekatan hibrid mengoptimumkan kedua -dua aspek, disokong oleh kawalan parameter yang tepat dan penyediaan pra-kimpalan. Data dan analisis perbandingan yang disediakan memastikan asas saintifik untuk mencapai kimpalan berkualiti tinggi dengan kecacatan yang minimum, memenuhi standard industri untuk prestasi dan ketahanan.

anda mesti log masuk untuk menghantar komen.